一种燃煤电厂的炉底渣水循环冷却及炉渣粉碎存储装置的制作方法

1.本发明涉及火力电厂燃煤锅炉技术领域,尤其涉及一种燃煤电厂的炉底渣水循环冷却及炉渣粉碎存储装置。

背景技术:

2.在燃煤电厂中,燃煤锅炉运行会产生大量炉渣,需要通过炉底渣水系统将炉渣收集、冷却,并连续地将炉渣从炉底输送、转运至渣仓储存。炉底渣水系统的运行可靠性直接影响到燃煤锅炉的安全稳定运行。

3.在现有技术中,炉底渣水系统采用溢流运行方式,即锅炉底水封槽连续补水,并通过上部溢流至渣池。渣池内的渣水通过渣水泵送至浓缩机进行澄清分离,分离后的水流入回用水池,浓缩机底部沉淀则排至污泥池并通过人工清理。回用水池上部设置冷却塔和冷却水泵,将澄清后的渣水冷却,再通过回用水泵送至炉底水封槽,作为补水循环使用。

4.存在以下缺点:

5.建设成本高:该方案需配置浓缩机、冷却塔、冷却水泵和回水泵等设备,上述设备均需要配置备用设备;为连接上述设备,需大量使用耐磨的渣水管道;布置该方案中的设备与管道需占用较大面积的土地。

6.运行成本高:在锅炉运行期间,上述设备需连续运行,不仅消耗厂用电,而且设备易损坏、维护费用高。

7.运行可靠性低:由于该方案中各设备需连续运行,易导致设备损坏或管道磨损泄漏,对机组安全运行造成威胁。

8.现有的渣仓不具备粉碎的功能,从而容易出现因炉渣较大从而占用空间,降低了炉渣回收效率的问题。

技术实现要素:

9.本发明实施例所要解决的技术问题在于,提供一种燃煤电厂的炉底渣水循环冷却及炉渣粉碎存储装置。整体保证运行可靠性的前提下,通过减少所需设备、优化运行方式,降低建设成本,并有效减少能耗与运行维护费用,且集成炉渣粉碎储存。

10.为了解决上述技术问题,本发明实施例提供了一种燃煤电厂的炉底渣水循环冷却及炉渣粉碎存储装置,包括刮板捞渣机、分配水箱、渣水池及设置于所述刮板捞渣机出料口下方的炉渣粉碎收集装置,所述分配水箱、所述渣水池分别设置于所述刮板捞渣机的下方,所述智能模块设置于所述刮板捞渣机外侧;

11.所述刮板捞渣机的水平段上方设置于补水管道,所述补水管道上设置有第一输水阀门;

12.所述分配水箱与所述渣水池之间通过第一输水管道相互连接,所述第一输送管道上设置有第二输水阀门;

13.所述分配水箱与所述刮板捞渣机之间通过第二输水管道相互连接,第二输水管

道,所述第二输水管道上设置有输水泵体;

14.所述炉渣粉碎收集装置包括工作箱体、第一粉碎模块、第二粉碎模块,所述工作箱体内自上而下设置有第一粉碎腔室、第二粉碎腔室、炉渣储存腔室,所述第一粉碎装置、所述第二粉碎装置分别设置于所述第一粉碎腔室、所述第二粉碎腔室内,所述工作箱体的顶部设置有进料料斗,所述工作箱体的底部设置有排料管道。

15.优选的,所述渣水池与所述第二输水管道之间设置有备用输水管道,所述备用输水管道上设置有备用输水泵体。

16.优选的,所述第二输水管道向外延伸设置有排污管道,所述排污管道上设置有排污阀门。

17.优选的,所述第一粉碎腔室内的底部中心设置有第一物料输送阀,所述第二粉碎腔室内的底面两侧设置有与所述炉渣储存腔室相通的落料孔,所述排料管道与所述炉渣储存腔室之间设置有第二物料输送阀。

18.优选的,所述第一粉碎模块包括第一伸缩驱动装置、第二伸缩驱动装置、第一活动支撑板、第二活动支撑板及分别设置于所述第一活动支撑板、所述第二活动支撑板上的若干第一粉碎刀片、若干第二粉碎刀片,所述若干第一粉碎刀片、所述若干第二粉碎刀片分别阵列分布于第一活动支撑板、第二活动支撑板上,所述第一伸缩驱动装置、所述第二伸缩驱动装置分别对称固接于第一粉碎腔室内的左右两侧壁,所述第一伸缩驱动装置、所述第二伸缩驱动装置分别驱动所述第一活动支撑板、所述第二活动支撑板向所述第一粉碎腔室的中心运动。

19.优选的,所述第二粉碎模块包括左粉碎装置、右粉碎装置、导向分隔块,所述导向分隔块设置于所述第二粉碎腔室内的中部,所述导向分隔块将所述第二粉碎腔室内分隔成左粉碎位和右粉碎位,所述左粉碎装置和所述右粉碎装置分别设置于所述左粉碎位和所述右粉碎位内;

20.所述导向分隔块顶面的两侧分别呈向所述左粉碎位和所述右粉碎位倾斜的斜面;

21.所述左粉碎装置包括粉碎旋转装置、动力轴、螺旋叶片、若干第三粉碎刀片,所述动力轴垂直转动设置于左粉碎位内,所述粉碎旋转装置设置于所述炉渣储存腔室内,所述粉碎旋转装置驱动所述动力轴旋转,所述螺旋叶片固定于所述动力轴上,所述若干第三粉碎刀片沿所述动力轴的外周螺旋分布设置;

22.所述螺旋叶片的螺距为自上而下逐渐递减。

23.优选的,第二粉碎腔室内的一侧面设置有有粉碎侧板,所述粉碎侧板的倾斜方向为向所述动力轴的底端倾斜,所述粉碎侧板上设置有与所述若干第三粉碎刀片相配合的若干第四粉碎刀片,所述若干第四粉碎刀片分别垂直间隔设置于所述粉碎侧板上,所述若干第四粉碎刀片与所述若干第三粉碎刀片分别相互错开;

24.所述导向分隔块与所述左粉碎装置相邻的侧面呈一倾斜面设置,所述倾斜面的倾斜方向为向所述动力轴的底端倾斜,所述倾斜面的表面设置有与所述若干第三粉碎刀片相配合的若干第五粉碎刀片,所述若干第五粉碎刀片与所述若干第三粉碎刀片分别相互错开设置。

25.优选的,所述第一粉碎腔室底部的两侧分别倾斜设置有第一导向底板、第二导向底板,所述第一导向底板、所述第二导向底板的倾斜方向为向所述第一物料输送阀倾斜;

26.所述炉渣储存腔室底部的两侧分别倾斜设置有第三导向底板、第四导向底板,所述第三导向底板、所述第四导向底板的倾斜方向为向所述第二物料输送阀倾斜。

27.优选的,所述进料料斗内的侧壁上段设置有第一光电传感器,所述炉渣储存腔室内的侧壁上段设置有第二光电传感器。

28.优选的,所述刮板捞渣机的水平段内设置有若干第一液位传感器和若干温度传感器;

29.所述渣水池内设置有若干第二液位传感器,所述若干第二液位传感器分别固定设置于所述渣水池内。

30.实施本发明实施例,具有如下有益效果:通过改进设计与设备配置方式相适应的处理方法,实现炉底渣水系统自密封运行,可降低系统运行成本,提高运行可靠性。炉渣占用收集空间,解决了现有的收集装置不具备粉碎的功能,从而容易出现因炉渣较大从而占用空间,降低了炉渣回收效率的问题。

附图说明

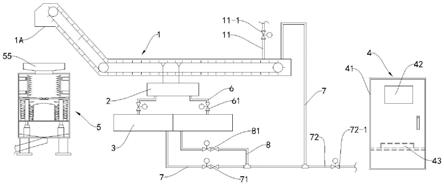

31.图1是本发明整体结构正面示意图;

32.图2是本发明炉渣粉碎收集装置的整体机构示意图;

33.图3是图2a部放大示意图;

34.图4是本发明智能模块的框架示意图。

具体实施方式

35.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。

36.参照图1所示的结构示意图,本发明实施例的一种一种燃煤电厂的炉底渣水循环冷却及炉渣粉碎存储装置,包括刮板捞渣机1、分配水箱2、渣水池3、智能模块4及设置于刮板捞渣机1的出料口1a下方的炉渣粉碎收集装置5。

37.刮板捞渣机1设置于锅炉(图中未示出)的下方。

38.分配水箱2、渣水池3分别设置于刮板捞渣机1的下方,分配水箱2、渣水池3分别用于过渡和存储刮板捞渣机1运行过程中水封槽溢流的渣水,及吸收锅炉掉大焦时产生的溢流水。

39.智能模块5设置于刮板捞渣机1的外侧。

40.刮板捞渣机1的水平段上方固接有补水管道11,补水管道11的进水端连接外部工业水管道(图中未示出),补水管11上设置有第一输水阀门11

‑

1,通过第一输水阀门11

‑

1实现外部工业水管道与补水管道11的水路通断。

41.分配水箱2与渣水池3之间通过第一输水管道6相互连接,第一输水管道上6设置有第二输水阀门61,通过第二输水阀门61实现分配水箱2与渣水池3之间的水路通断。

42.渣水池3与刮板捞渣机1之间设置有第二输水管道7,第二输水管道7上设置有输水泵体71,通过输水泵体71将渣水池内的水输送至刮板捞渣机1内,实现刮板捞渣机内的冷却水循环使用。

43.渣水池3与第二输水管道7之间设置有备用输水管道8,备用输水管道8上设置有备

用输水泵体81,通过设置备用输水管道和备用输水泵体使得本装置具有冗余设计,进一步的提高了使用可靠性。

44.第二输水管道7向外延伸设置有排污管道72,排污管道72上设置有排污阀门72

‑

1,通过排污阀门和输水泵体的配合使用,定期将渣水池内底部的沉淀污泥经排污管道输送至外部污泥池中,从而保证渣水池的正常使用。

45.本发明实施例输水泵体、备用输水泵体优选为渣浆泵。

46.本发明实施例所提及的输水阀门、排污阀门均为电磁阀门。

47.本发明实施例刮板捞渣机为本领域公知技术,此处不再阐述。

48.参照图1、图2所示的结构示意图炉渣粉碎收集装置5包括工作箱体51、第一粉碎模块52、第二粉碎模块53,工作箱体51内具有的第一粉碎腔室511、第二粉碎腔室512、炉渣储存腔室513,第一粉碎模块52设置于第一粉碎腔室511内,第二粉碎模块53设置于第二粉碎腔室512内,第一粉碎腔室511内的底部中心固接有用于实现第一粉碎腔室511与第二粉碎腔室512相连通的第一物料输送阀511

‑

a,第二粉碎腔室512内的底面两侧具有与炉渣储存腔室513相通的落料孔512

‑

a,工作箱体51的底部中心固接有排料管道51a,排料管道51a与炉渣储存腔室513之间设置有第二物料输送阀54,工作箱51的顶部固接有与刮板捞渣机1的出料口1a相对应的进料料斗55,炉渣自刮板捞渣机1的出料口1a输出至进料料斗55,依次通过第一粉碎模块52、第二粉碎模块53,随后存储于炉渣储存腔室513内/经排料管道51a输送至外部炉渣收集车。

49.本发明实施例的物料输送阀均为电磁阀。

50.再结合图3所示结构示意图,第一粉碎模块52包括第一伸缩驱动装置521、第二伸缩驱动装置522、第一活动支撑板523、第二活动支撑板524及分别设置于第一活动支撑板523、第二活动支撑板524上的若干第一粉碎刀片525、若干第二粉碎刀片526,第一伸缩驱动装置521、第二伸缩驱动装置522分别对称固接于第一粉碎腔室511内的左右两侧壁,第一活动支撑板523、第二活动支撑板524分别与第一伸缩驱动装置521、第二伸缩驱动装置522的活动杆固接,若干第一粉碎刀片525、若干第二粉碎刀片526分别阵列分布于第一活动支撑板523、第二活动支撑板524上。第一伸缩驱动装置521、第二伸缩驱动装置522分别驱动若干第一粉碎刀片525、若干第二粉碎刀片526向第一粉碎腔室511中部运动。

51.第二粉碎模块53包括左粉碎装置531、右粉碎装置532、导向分隔块533,导向分隔块533固接于第二粉碎腔室512内的中部,导向分隔块533将第二粉碎腔室512内分隔成左粉碎位512

‑

1和右粉碎位512

‑

2,左粉碎装置531和右粉碎装置532分别设置于左粉碎位512

‑

1和右粉碎位512

‑

2内。

52.导向分隔块533顶面的两侧分别呈向下倾斜的斜面533

‑

1,炉渣自第一物料输送阀511

‑

a输出后落入导向分隔块533的顶面,炉渣在斜面533

‑

1的导向作用下分别落入左粉碎位512

‑

1、右粉碎位512

‑

2。

53.左粉碎装置531包括粉碎旋转装置531

‑

1、动力轴531

‑

2、螺旋叶片531

‑

3、若干第三粉碎刀片531

‑

4,动力轴531

‑

2垂直转动设置于左粉碎位512

‑

1内,粉碎旋转装置531

‑

1固接于炉渣储存腔室513内,动力轴531

‑

2的顶端通过轴承(图中未示出)与第二粉碎腔室512的顶部相互连接,动力轴531

‑

2的底端与粉碎旋转装置531

‑

1传动连接。螺旋叶片531

‑

3固接于动力轴531

‑

2上,若干第三粉碎刀片531

‑

4沿动力轴531

‑

2的外周螺旋分布设置。

54.优选的,螺旋叶片的螺距为自上而下逐渐递减。

55.第二粉碎腔室512内的左侧倾斜固接有粉碎侧板512

‑

3,粉碎侧板512

‑

3的倾斜方向为向动力轴531

‑

2的底端倾斜。粉碎侧板512

‑

3上设置有与若干第三粉碎刀片531

‑

4相配合的若干第四粉碎刀片512

‑3‑

1,若干第四粉碎刀片512

‑3‑

1分别垂直间隔固接于粉碎侧板512

‑

3上,若干第四粉碎刀片512

‑3‑

1与若干第三粉碎刀片531

‑

4分别相互错开设置。

56.导向分隔块533与左粉碎装置531相邻的侧面呈一倾斜面设置533

‑

2,倾斜面533

‑

2的倾斜方向为向动力轴531

‑

2的底端倾斜。倾斜面533

‑

2的表面设置有与若干第三粉碎刀片531

‑

4相配合的若干第五粉碎刀片533

‑2‑

1。若干第五粉碎刀片533

‑2‑

1与若干第三粉碎刀片531

‑

4分别相互错开设置。

57.通过倾斜设置的粉碎侧板512

‑

3和倾斜面533

‑

2使左粉碎位512

‑

1内的工作空间自上而下逐渐减小,有利于提高炉渣在左粉碎位512

‑

1内与左粉碎装置531的粉碎效果。

58.本发明实施例右粉碎装置和右粉碎位的整体结构与左粉碎装置一致,此处不再阐述。

59.第一粉碎腔室511底部的两侧分别倾斜设置有第一导向底板511

‑

1、第二导向底板511

‑

2,第一导向底板511

‑

1、第二导向底板511

‑

2的倾斜方向为向第一物料输送阀511

‑

a倾斜,有利于第一粉碎腔室511内的炉渣移动至第一物料输送阀511

‑

a掉落至第二粉碎腔室512内。

60.炉渣储存腔室513底部的两侧分别倾斜设置有第三导向底板513

‑

1、第四导向底板513

‑

2,第三导向底板513

‑

1、第四导向底板513

‑

2的倾斜方向为向第二物料输送阀54倾斜,通过设置第三导向底板、第四导向底板有利于炉渣储存腔进行排料时,炉渣经第二物料输送阀处输送至排料管内。

61.参照图1、图4所示,智能模块4包括机箱41、显示器42、通讯集控模块43、第一光电传感器44、第二光电传感器45、若干第一液位传感器46、若干第二液位传感器47、若干温度传感器48。

62.第一光电传感器44、第二光电传感器45、若干第一液位传感器46、若干第二液位传感器47、若干温度传感器48分别与通讯集控模块43电连接。

63.机箱41设置于刮板捞渣机1的外侧,显示器42嵌设于机箱41的外侧面上,通讯集控模块43固接于机箱内,通讯集控模块43与显示器42电连接,通过显示器42显示通讯集控模块43的参数数据,同时可供用户对通讯集控模块43进行参数设置。

64.若干第一液位传感器46、若干温度传感器48分别固接于刮板捞渣机1内长度方向的侧壁上,以监测刮板捞渣机内渣水水位及温度。

65.若干第二液位传感器47分别固接于渣水池3内,以监测渣池内渣水水位。

66.本实施例若干第一液位传感器、若干第二液位传感器、若干温度传感器的数量均优选为2个。

67.第一输水阀门11

‑

1、第二输水阀门61、输水泵体71、备用输水泵体81、排污阀门72

‑

1分别与通讯集控模块43电连接。本装置工作时,第二输水阀门61保持常开状态。

68.第一光电传感器44固接于进料料斗55内的上部,通过第一光电传感器44监测是否有炉渣进入进料料斗55。

69.第二光电传感器45固接于炉渣储存腔室513内侧壁的上部,通过第二光电传感器

监测存储于炉渣储存腔室内的炉渣高度,从而判断炉渣储存腔室内的容量情况。

70.第一伸缩驱动装置521、第二伸缩驱动装置522、第一物料输送阀511

‑

a、粉碎旋转装置531

‑

1、第二物料输送阀54分别与通讯集控模块电连接。

71.通讯集控模块43包括中枢芯片431、通讯系统432、可编辑逻辑控制器433,本实施例通讯集控模块整体为现有公知技术,此处不再阐述。通过通讯集控模块将光电传感器、若干第一液位传感器、若干第二液位传感器、若干温度传感器、采集的数据进行实时运算及发送至外部控制室,实现智能的炉底渣水系统自密封运行及炉渣粉碎收集。

72.使用时,刮板捞渣机将锅炉运行中产生的炉渣进行冷却、收集并输送至炉渣粉碎收集装置。

73.本发明提供一种燃煤电厂智能的炉底渣水及炉渣综合处理装置的处理方法,包括如下步骤:

74.步骤一、当若干温度传感器监测到刮板捞渣机船体内的水温高于设定值(经过长期试验并综合考虑设备运行需要,设定温度为58℃)时,输水泵体自启,将渣水池中的渣水输送到刮板捞渣机船体内,以免船体内水温过高,使炉渣冷却效果变差,或对捞渣机导轮正常运行造成影响。

75.步骤二、当若干温度传感器监测到刮板捞渣机船体内的水温低于设定值(经过长期试验并综合考虑设备运行需要,设定温度为48℃)时,输水泵体在通讯集控模块的控制下自停,以降低能耗、延长输水泵体使用寿命。

76.步骤三、当若干第一液位传感器监测到刮板捞渣机船体内水位低于设定值(根据设备运行需要,设定水位为

‑

18cm)时,输水泵体在通讯集控模块的控制下自启,将渣池中的渣水送到刮板捞渣机船体内,以免船体内水位过低使炉底水封被破坏,或使炉渣冷却效果变差。

77.若输水泵体发生异常,备用输水泵体在通讯集控模块的控制下启动,代替输水泵体完成送水工作。

78.若输水泵体及备用输水泵体均发生异常无法启动时,通讯集控模块随即向第一输水阀门发出运行电信号,使补水管道中的水补入刮板捞渣机的船体内。

79.步骤四、当若干第二液位传感器监测到渣水池内渣水水位低于设定值(根据设备运行需要,设定水位为1.5m)时,通讯集控模块随即向第一输水阀门发出运行电信号,使补水管道中的水补入刮板捞渣机的船体内。

80.步骤五、当刮板捞渣机内的若干第一液位传感器、若干温度传感器监测到其内部的水位高于设定值(

‑

10cm)且水温小于设定值(48摄氏度)后,通讯集控模块延伸10秒后向第一输水阀门发出关闭电信号,停止补水。

81.步骤六、当第一光电传感器监测到刮板捞渣机输出的大块炉渣进入进料料斗进后,通讯集控模块随即向第一伸缩驱动装置、第二伸缩驱动装置发出运行电信号,使其分别带动第一活动支撑板、第二活动支撑板向中心运动,通过若干第一粉碎刀片、若干第二粉碎刀片对第一粉碎腔室内的炉渣进行卡紧破碎。

82.步骤七、延时15秒后,通讯集控模块向第一物料输送阀、粉碎旋转装置发出运行电信号。经初步粉碎的炉渣通过第一物料输送阀进入第二粉碎腔室内的第一粉碎位、第二粉碎位,粉碎旋转装置驱动动力轴运动带动螺旋叶片旋转,炉渣在螺旋叶片的作用下向下输

送至第二粉碎腔室底部的落料孔进入炉渣储腔室内储存。动力轴旋转的同时带动若干第三粉碎刀片旋转,使炉渣在向下输送的过程中,炉渣在若干第三粉碎刀片和若干第四粉碎刀片、若干第五粉碎刀片之间反复切割成小颗粒物质,起到粉碎效果,且螺旋叶片的螺距自上而下逐步递减,进一步保证炉渣的粉碎效果和体积。

83.步骤八、当第二光电传感器监测到堆积于炉渣储腔室内的炉渣高于第二光电传感器时,通过通讯集控模块发出报警信息并在显示器上显示,当用户将炉渣收集车移动至排料管道下方后,在显示器上操作通过通讯集控模块控制第二物料输送阀打开,使炉渣排出至炉渣收集车内。

84.本实施例相比于现有技术具有以下优点:

85.1、建设成本低,本发明的技术方案在保证运行可靠性的前提下减少了大量设备、管道的配置,可节约大量建设成本并减少土地占用。

86.2、运行成本低,本发明的技术方案中炉底渣水处理所需设备少,且运行方式为自密封运行,避免输水泵体长期连续工作,可节省运行和设备维护费用;渣水管道长度缩短,大大降低能耗。在本实施例中,按机组每年运行300天、电价0.5元/kw

·

h、水费2元/t计算,每台机组每年可节约约382万元的运行和维护费用。

87.3、运行可靠性高,本发明的技术方案中炉底渣水处理所需设备少,且输水泵体只需间断运行,降低了设备损坏、管道磨损影响机组安全稳定运行的可能性。

88.4、可利用现有渣水系统进行改造,改造成本较低。改造完成后腾出的场地可以进行再利用。

89.5、解决了现有的收集装置不具备粉碎的功能,从而容易出现因炉渣较大从而占用空间,降低了炉渣回收效率的问题,减少土地占用

90.6、智能运行,本发明的技术方案中加入智能模块,通过通讯集控模块将光电传感器、若干第一液位传感器、若干第二液位传感器、若干温度传感器、采集的数据进行实时运算及发送至外部控制室,实现智能的炉底渣水系统自密封运行及炉渣粉碎收集,。

91.当然上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明主要技术方案的精神实质所做的修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1