一种工业窑炉用甲醇燃料自气化燃烧器的制作方法

1.本发明涉及燃烧器领域,具体涉及一种工业窑炉用甲醇燃料自气化燃烧器。

背景技术:

2.现有甲醇燃料燃烧器和燃料气化装分离,燃烧系统的安装比较复杂,在某些工业窑炉上安装的空间位置受到限制,导致不能使用该燃烧系统;由于燃烧器和燃料气化装置分离,气化装置离燃烧器有一定距离,气化完成后的高温甲醇气体需要用金属管道输送至燃烧器,当燃烧器功率较小,也就是燃料流量比较小的场合,高温甲醇气体会在燃料气体输送管道中逐渐降温,部分燃料会从液相冷凝为液相,会引起燃烧器点火故障或者燃烧不稳定,而且有可能在燃烧器内产生积碳故障;气化器采用温控仪控制电加热气化器温度的甲醇燃料气化装置不适应类型众多的小型工业窑炉,安装使用有难度。

技术实现要素:

3.(一)解决的技术问题

4.本发明提供了一种工业窑炉用甲醇燃料自气化燃烧器,至少解决现有甲醇燃烧器与气化装置分离而安装复杂,高温甲醇气体会在燃料气体输送管道中逐渐降温冷凝,导致点火故障和燃烧不稳定的问题,以及现有气化装置采用温控仪控制电加热气化器温度的甲醇燃料气化装置不适应类型众多的小型工业窑炉,安装使用有难度的问题。

5.(二)技术方案

6.为解决上述技术问题,本发明提供如下技术方案:

7.一种工业窑炉用甲醇燃料自气化燃烧器,包括燃烧器主体,所述燃烧器主体包括用于输入气化甲醇的燃料入口及喷射火焰的燃烧器火嘴,还包括气化组件,所述燃烧器火嘴包括用于形成燃烧室的燃烧室套管,所述气化组件包括紧密套设在燃烧室套管外围的传热器、绕设于传热器内部的气化管及紧密套设于气化管外围的ptc电加热元件,所述气化管出口与燃料入口通过甲醇气体输送管连接。

8.进一步设置,所述燃烧器火嘴还包括内火嘴和燃烧器火头,所述燃烧器主体还包括引射器、预混增压管、二次风引入管、回燃室外管、一次风调节环和二次风调节环;

9.所述燃料入口末端连接甲醇气体的喷嘴;

10.所述引射器与燃料入口密封连接,并设有与甲醇气体的喷嘴连通的一次风引射室,该一次风引射室通过一次风引入孔与外部连通,一次风引射室向气体流出方向渐缩延伸形成引射器喉部;

11.所述预混增压管与引射器密封连接,并与引射器喉部连通,且其气体流动路径大于引射器喉部;

12.所述内火嘴连接于预混增压管出口,设有一口径小于预混增压管口径的出气口;

13.所述二次风引入管密封连接于预混增压管外围,并与预混增压管形成二次风引入室,该二次风引入室通过二次风引入孔与外部连通;

14.所述回燃室外管与二次风引入管密封连接,并与内火嘴形成回燃室,该回燃室与二次风引入室连通;

15.所述燃烧器火头与回燃室外管密封连接,并在内火嘴的出气口处形成一燃烧室,该燃烧室与回燃室连通且设有一渐缩的火焰喷出口;

16.所述一次风调节环螺纹连接于引射器外围,用于遮挡一次风引入孔以调节一次风引入孔开度;

17.所述二次风调节环螺纹连接于二次风引入管外围,用于遮挡二次风引入孔以调节二次风引入孔开度。

18.如此设置,该燃烧器避免离焰、脱火和熄火故障的产生,并达到最佳空燃比,提高燃烧效率,使燃烧产物更洁净,不会产生结焦、积碳现象。

19.进一步设置,所述气化管为螺旋圈气化管。

20.如此设置,提高气化管受热的均匀性及效率,提升气化效果。

21.进一步设置,所述传热器为铝质传热器。

22.如此设置,铝制传热器导热良好、热惯性小,可以避免出现局部高温。

23.进一步设置,所述燃烧器火头和内火嘴材质为刚玉陶瓷,所述燃料入口、引射器、预混增压管、二次风引入管、回燃室外管、一次风调节环及二次风调节环为不锈钢材质。

24.如此设置,耐受高温、热震性好且使用寿命长。

25.(三)有益效果

26.与现有技术相比,本发明提供的工业窑炉用甲醇燃料自气化燃烧器具备以下有益效果:

27.(1)启动燃烧器主体之前,先给ptc电加热元件的ptc接线端子通电,ptc电加热元件对铝质传热器进行预热,当加热器的铝质传热器温度达到规定的甲醇燃料安全气化温度的上限时,ptc电加热元件会自动维持铝质传热器的温度(一般在180℃上下);(ptc电加热元件是一种正温度系数的自控温陶瓷发热体,发热体的温度上升,当超过居里点温度后,电阻增加,从而限制电流增加)本燃烧器连接在甲醇液体燃料泵之后,当铝质传热器预热成功之后,窑炉控制系统启动燃料泵,经甲醇液体燃料泵增压后的甲醇液体燃料从燃烧器燃料入口进入螺旋圈气化管,液体燃料流经螺旋圈气化管加热后,液体燃料相变为气态,气态甲醇通过甲醇气体输送管送至引射器喷嘴,中压气态甲醇以极高的速度从喷嘴喷出,高速甲醇气流周围产生负压,将助燃空气经一次风引入孔长吸入预混空气引射器中,一次风空气与甲醇气流在此混合后的预混燃气流进入预混增压室,预混燃气流在预混增压室中流速下降,压力增加,增压后的预混燃气从内火嘴喷出,此时点火(手动或自动,视窑炉原有控制方式而定),燃烧器开始燃烧;燃烧器点燃之后,火焰从回燃稳焰室中进入燃烧室,然后进入被加热的窑炉内。当火焰经过燃烧室时,火焰的少量幅射热能经燃烧室套管传导给铝质传热器,铝质传热器再将其热能传导给螺旋圈气化管,对流经螺旋圈气化管的甲醇燃料进行气化,实现甲醇燃料的自气化功能;此时ptc电加热元件基本不消耗电能;还可与改变铝质传热器与燃烧室套管的重叠长度,调整铝质传热器所获得的幅射热量,使之在燃烧器的功率调节范围内,不超温,如此省去了传统温控仪的使用,结构简化,成本降低,占用空间变小,适用性更强。

28.(2)该工业窑炉用甲醇燃料自气化燃烧器使用时,甲醇气体喷嘴以极高速度喷出

燃料气流,高速燃料气流在一次风引射室内产生负压,一次风引入孔外边的空气被引射入内,燃料气与助燃空气在引射器喉部处强烈混合;混合后的可燃气体进入预混增压室,此处路径增大,可燃气体的流速大幅降低,而气体压力增加,然后可燃气体从内火嘴流入回燃室和燃烧室的结合部,经人工或自动点火点燃后在燃烧内形成预混燃烧火焰然后从燃烧器火焰喷出口处高速喷出;当火焰高速喷出时,在回燃室内产生负压,燃烧产生的部份烟气在此内卷,同时外围空气从二次风引入孔吸入回燃室,作为二次助燃空气参与燃烧,相当于回燃室在燃烧期间自动保持有明火,能完全避免离焰、脱火和熄火故障的产生,只要不是燃料供应中断,该燃烧器是不会熄火的;

29.(3)根据窑炉对燃烧器火焰燃烧强度的要求,可以转动一次风调节环对一次风引入孔的开度进行调节,改变引射进风量,从而改变一次风的预混比例;一次风的预混比例越高,火焰燃烧强度越高,火焰温度也越高,火焰温度可在1000℃至1450℃之间调节,其燃烧效果比传统燃气窑炉燃烧器有极大地提升;同时,二次风风量通过转动二次风调节环对二次风引入孔的开度进行调节,改变二次风进风量,使其达到最佳空燃比,提高燃烧效率,使燃烧产物更洁净,不会产生结焦、积碳现象;

30.(4)该工业窑炉用甲醇燃料自气化燃烧器预混增压室内压力较高,从内火嘴流出的混合燃气流速大于火焰的传播速度,因此不会产生回火故障;

31.(5)该工业窑炉用甲醇燃料自气化燃烧器整体结构简单巧妙,无需外置专门的燃料气化装置,也无需电加热气化器温度控制装置,其气化组件就能够通过调节自动把温度控制在甲醇燃料完全气化最适宜的范围内,进风口大小、配风系数可以调节,燃烧充分稳定,不会出现离焰、脱火和熄火故障,不会产生结焦、积碳现象,使用方便。

附图说明

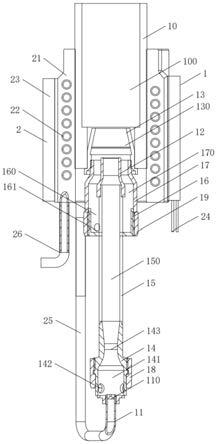

32.图1为本发明的结构示意图。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.请参阅图1所示,其中,图1为本发明的结构示意图。

35.本发明提供的一种工业窑炉用甲醇燃料自气化燃烧器,包括燃烧器主体1,燃烧器主体1包括用于输入气化甲醇的燃料入口11及喷射火焰的燃烧器火嘴,燃料入口11末端连接喷嘴110,还包括气化组件2,燃烧器火嘴包括用于形成燃烧室的燃烧室套管10,气化组件2包括紧密套设在燃烧室套管10外围的传热器21、绕设于传热器21内部的气化管22及紧密套设于气化管22外围的ptc电加热元件23,ptc电加热元件23通过ptc接线端子24通电,ptc电加热元件23是一种正温度系数的自控温陶瓷发热体,发热体的温度上升,当超过居里点温度后,电阻增加,从而限制电流增加,此时温度几乎不再上升,气化管22出口与燃料入口11通过甲醇气体输送管25连接,将气化甲醇输入燃烧器主体1,其中,燃料入口11可与甲醇气体输送管25为一体的管件。

36.燃烧器火嘴还包括内火嘴12和燃烧器火头13,燃烧器主体还包括引射器14、预混增压管15、二次风引入管16、回燃室外管17、一次风调节环18和二次风调节环19;

37.引射器14与燃料入口11密封连接,并设有与甲醇气体的喷嘴110连通的一次风引射室141,该一次风引射室141通过一次风引入孔142与外部连通,一次风引射室141向气体流出方向渐缩延伸形成引射器喉部143;

38.预混增压管15与引射器14密封连接风,管腔形成预混增压室150,并与引射器喉部143连通,且其气体流动路径大于引射器喉部143;

39.内火嘴12连接于预混增压管15出口,设有一口径小于预混增压管15口径的出气口120;

40.二次风引入管16密封连接于预混增压管15外围,并与预混增压管15形成二次风引入室160,该二次风引入室160通过二次风引入孔161与外部连通;

41.回燃室外管17与二次风引入管16密封连接,并与内火嘴12形成回燃室170,该回燃室170与二次风引入室160连通;

42.燃烧器火头13与回燃室外管17密封连接,并在内火嘴12的出气口120处形成一燃烧室130,该燃烧室130与回燃室170连通且设有一渐缩的火焰喷出口131,燃烧室外管10密封套接在燃烧器火头外围并形成与火焰喷出口连通的燃烧室100;当然,燃烧器火头13还可与燃烧室外管10一体成型;

43.一次风调节环18螺纹连接于引射器14外围,用于遮挡一次风引入孔142以调节一次风引入孔142开度;

44.二次风调节环19螺纹连接于二次风引入管16外围,用于遮挡二次风引入孔161以调节二次风引入孔161开度。

45.气化管22优选为螺旋圈气化管,受热更加充分和均匀。

46.传热器21为铝质传热器21,热传递高效快速。

47.燃烧器火头13和内火嘴12材质为刚玉陶瓷,燃料入口11、引射器14、预混增压管15、二次风引入管16、回燃室外管17、一次风调节环18及二次风调节环19为不锈钢材质。

48.本发明的工业窑炉用甲醇燃料自气化燃烧器工作过程如下:在启动燃烧器主体1之前,先给ptc电加热元件23的ptc接线端子24通电,ptc电加热元件23对铝质传热器21进行预热,当加热器的铝质传热器21温度达到规定的甲醇燃料安全气化温度的上限时,ptc电加热元件23会自动维持铝质传热器21的温度(一般在180℃上下);本燃烧器连接在甲醇液体燃料泵之后,当铝质传热器21预热成功之后,窑炉控制系统启动燃料泵,经甲醇液体燃料泵增压后的甲醇液体燃料从燃烧器燃料燃料入口26进入螺旋圈气化管22,液体燃料流经螺旋圈气化管22加热后,液体燃料相变为气态,气态甲醇通过甲醇气体输送管25送至喷嘴110,中压气态甲醇以极高的速度从喷嘴110喷出,高速甲醇气流周围产生负压,将助燃空气经一次风引入孔142长吸入预混空气引射器14中,一次风空气与甲醇气流在此混合后的预混燃气流进入预混增压室150,预混燃气流在预混增压室150中流速下降,压力增加,增压后的预混燃气从内火嘴12喷出,此时点火(手动或自动,视窑炉原有控制方式而定),燃烧器开始燃烧;燃烧器点燃之后,火焰从回燃稳焰室中进入燃烧室130、燃烧室100,然后进入被加热的窑炉内。当火焰经过燃烧室100时,火焰的少量幅射热能经燃烧室套管10传导给铝质传热器21,铝质传热器21再将其热能传导给螺旋圈气化管22,对流经螺旋圈气化管22的甲醇燃料

进行气化,实现甲醇燃料的自气化功能;此时ptc电加热元件23基本不消耗电能。改变铝质传热器21与燃烧室套管10的重叠长度,可以调整铝质传热器21所获得的幅射热量,使之在燃烧器的功率调节范围内,不超额定温度。

49.本发明避免离焰、脱火和熄火故障的原理如下:燃烧器主体1工作时,甲醇气体喷嘴以极高速度喷出燃料气流,高速燃料气流在一次风引射室141内产生负压,一次风引入孔142外边的空气被引射入内,燃料气与助燃空气在引射器喉部143处强烈混合;混合后的可燃气体进入预混增压室150,此处路径增大,可燃气体的流速大幅降低,而气体压力增加,然后可燃气体从内火嘴12流入回燃室170和燃烧室130的结合部,经人工或自动点火点燃后在燃烧内形成预混燃烧火焰然后从燃烧器火焰喷出口处高速喷出;当火焰高速喷出时,在回燃室170内产生负压,燃烧产生的部份烟气在此内卷,同时外围空气从二次风引入孔161吸入回燃室170,作为二次助燃空气参与燃烧,相当于回燃室170在燃烧期间自动保持有明火,能完全避免离焰、脱火和熄火故障的产生,只要不是燃料供应中断,该燃烧器是不会熄火的;

50.本发明避免结焦和积碳的原理如下:工作前,根据窑炉对燃烧器火焰燃烧强度的要求,可以转动一次风调节环18对一次风引入孔142的开度进行调节,改变引射进风量,从而改变一次风的预混比例;一次风的预混比例越高,火焰燃烧强度越高,火焰温度也越高,火焰温度可在1000℃至1450℃之间调节,其燃烧效果比传统燃气窑炉燃烧器有极大地提升;同时,二次风风量通过转动二次风调节环19对二次风引入孔161的开度进行调节,改变二次风进风量,使其达到最佳空燃比,提高燃烧效率,使燃烧产物更洁净,不会产生结焦、积碳现象。

51.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1