带夹层旋流二次风的液态排渣旋风燃烧器的制作方法

1.本实用新型涉及带夹层旋流二次风的液态排渣旋风燃烧器,属于电站锅炉燃烧技术领域。

背景技术:

2.我国新疆高碱煤储量巨大,但由于煤中na、k等碱金属及碱土金属含量高,由此导致的锅炉严重结渣、沾污问题影响了锅炉的长期、安全、可靠运行,从而限制了高碱煤作为动力用煤的开发与利用。液态排渣锅炉燃烧技术是一种燃烧强度高、捕渣率高、烟气含尘量少的燃烧技术,它可克服了固态排渣锅炉燃用易结渣煤种时炉膛水冷壁结渣、受热面沾污/积灰/结渣严重等缺点,特别是对于低挥发分、低灰熔点煤、灰量适中的煤种尤为适宜。采用液态排渣锅炉燃烧技术燃用新疆高碱煤,一方面可大幅度提高炉内捕渣率、降低炉膛出口烟气含尘浓度;另一方面通过煤在旋风燃烧器内高温燃烧,将煤灰中na、k、ca、fe低熔融矿物熔融,从锅炉炉底排出,从而大幅减少了进入锅炉尾部受热面烟气飞灰中的低熔融矿物含量,是解决现有电站锅炉燃用高碱煤锅炉炉膛受热面发生严重结渣、沾污的一种有效途径。

3.在旋风炉中,一次风裹挟的煤粉气流在切向引入的二次风带动下在旋风筒内形成强烈旋流,使煤粉颗粒甩向筒内壁灼热的熔渣膜上,煤粉在筒内着火、燃烧,燃烧过程中产生的大部分高温熔渣在离心力的作用下甩至筒壁形成渣膜并排出。由于煤粉燃烧、造渣、排渣过程主要在旋风燃烧器内完成,为此,旋风燃烧器的设计对捕渣率、碱金属捕捉率影响较大。一般说来,煤粉气流在旋风炉中的旋转和前进速度随着火焰行程的发展逐渐降低,在尾部燃烧室无法维持较高的旋流强度,弱化捕渣效果;另外,同时,旋风燃烧器内的高温也是导致其nox生成量较高的主要原因。

技术实现要素:

4.本实用新型要解决的技术问题是现有技术中存在的煤粉气流在旋风炉中的旋转和前进速度随着火焰行程的发展逐渐降低,在尾部燃烧室无法维持较高的旋流强度,弱化捕渣效果;以及旋风燃烧器内的高温导致其nox生成量较高的问题。

5.为了解决上述技术问题,本实用新型的技术方案是提供了带夹层旋流二次风的液态排渣旋风燃烧器,其特征在于,包括燃烧器筒体,所述燃烧器筒体内部设有筒内燃烧空间、筒体上设有主二次风进口通道和夹层二次风环形通道,所述燃烧器筒体一端连接旋流燃烧器、另一端连接尾部燃烧室;所述主二次风进口通道连通至所述筒内燃烧空间,所述夹层二次风环形通道连通至尾部燃烧室;所述主二次风进口通道和所述夹层二次风环形通道的二次风旋向一致。

6.优选地,所述燃烧器筒体的烟气出口设于尾部燃烧室一端。

7.优选地,所述主二次风进口通道的进风方向为筒体切向方向。

8.优选地,所述旋流燃烧器的燃料为固体燃料,含有固体燃料颗粒的一次风通过旋

流燃烧器进入筒内燃烧空间进行燃烧。

9.优选地,所述夹层二次风环形通道的夹层二次风风量为固体燃料燃烧所需总风量的10~25%。

10.进一步地,所述夹层二次风在其出口处的轴向速度不低于30m/s。

11.进一步地,所述夹层二次风在其出口处的切向速度与轴向速度之比在1:2~2:1范围内。

12.进一步地,所述夹层二次风单独引入或由主二次风进口通道直接引入。

13.优选地,所述尾部燃烧室内设有sofa风喷口。

14.本实用新型提供的带夹层旋流二次风的液态排渣旋风燃烧器,通过在旋风燃烧器筒体夹层中布置二次风环形通道,部分二次风由夹层环形通道引入并沿筒体轴向旋转,在尾部燃烧室与固体燃料颗粒气流混合,从而达到提高固体燃料颗粒气流旋流强度、改善炉内固体燃料颗粒气流流场、强化炉内燃料燃烧稳定性、降低绝热旋风筒外表面温度、减少氮氧化物排放、降低旋风燃烧器造价等目的。

15.本实用新型提供的带夹层旋流二次风的液态排渣旋风燃烧器,采用在筒体夹层中通入一部分沿筒轴向旋转的二次风,在尾部燃烧室与固体燃料颗粒气流混合,可弥补固体燃料颗粒气流沿旋风筒运动而损失的旋流强度,在尾部燃烧室形成强回流区,有效改善炉内固体燃料颗粒气流流场,强化燃料的稳燃、燃尽以及液态渣滴的甩壁效应,另外,由于二次风的分级给入,在旋风燃烧器筒体形成分级燃烧,在保证燃料在旋风燃烧器内壁形成稳定液态渣膜的同时,降低nox排放。

16.本实用新型提供的夹层二次风环形通道布置在筒体夹层中,低温夹层二次风可以吸收一部分旋风筒筒壁的散热量,降低旋风筒外表面温度,减小液态排渣旋风燃烧器的散热损失,降低筒体耐火保温材料允用温度,减轻液态排渣旋风燃烧器本体重量。同时,夹层二次风经过加热后温度升高,更有利于燃料的快速、充分燃烧,即在保证旋风炉热效率的同时也兼具一定的经济性。

17.本实用新型通过将二次风分为主二次风和夹层二次风两股,在不同的燃烧区域引入,从而实现了空气分级。在燃烧器筒体内形成富燃料

‑

贫氧燃烧,在尾部燃烧室形成贫燃料

‑

富氧燃烧,可有效降低燃料在炉内燃烧过程中氮氧化物生成量。

附图说明

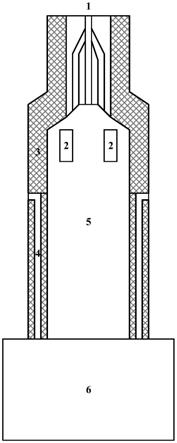

18.图1为本实用新型所述带夹层旋流二次风的液态排渣旋风燃烧器示意图;

19.图中:1

‑

旋流燃烧器;2

‑

主二次风进口通道;3

‑

燃烧器筒体;4

‑

夹层二次风环形通道;5

‑

筒内燃烧空间;6

‑

尾部燃烧室。

具体实施方式

20.为使本实用新型更明显易懂,兹以优选实施例,并配合附图作详细说明如下。

21.实施例

22.本实例作为带夹层旋流二次风的液态排渣旋风燃烧器,包括旋流燃烧器1、主二次风进口通道2、燃烧器筒体3、夹层二次风环形通道4、筒内燃烧空间5。

23.筒体3顶部布置有旋流燃烧器1,旋流燃烧器1燃用固体燃料,液态排渣旋风燃烧器

的烟气出口位于燃烧器筒体3的底部;旋流燃烧器1中通入一次风与固体燃料颗粒;二次风包括主二次风和夹层二次风,筒体3上部沿筒切向方向布置有主二次风进口通道2,在筒体3的合适高度处布置有夹层二次风环形通道4,夹层二次风保持高速旋转,旋向与主二次风一致,夹层二次风环形通道4的出口位于燃烧器筒体3底部;燃烧器筒体3材料具有耐火、保温的作用;燃烧器筒体3与尾部燃烧室6相连。

24.一次风和固体燃料的混合物通过旋流燃烧器1进行旋流掺混并点燃,二次风分为两股分别从主二次风进口通道2和夹层二次风环形通道4引入参与燃料的旋流分段燃烧,固体燃料颗粒气流在燃烧过程中始终保持较高的旋流强度,燃料在尾部燃烧室6完全燃烧。

25.其中,夹层二次风风量为固体燃料燃烧所需总风量的15%;夹层二次风在其出口处的轴向速度为45m/s;夹层二次风在其出口处的切向速度与轴向速度之比为1:1;夹层二次风由所述主二次风进口通道单独引入;尾部燃烧室布置有sofa风喷口(过燃风喷口)。

26.本实施例所述的带夹层旋流二次风的液态排渣旋风燃烧器,采用在筒体夹层中通入一部分沿筒轴向旋转的二次风,在尾部燃烧室与固体燃料颗粒气流混合,可弥补固体燃料颗粒气流沿旋风筒运动而损失的旋流强度,在尾部燃烧室形成强回流区,有效改善炉内固体燃料颗粒气流流场,强化燃料的稳燃、燃尽以及液态渣滴的甩壁效应,另外,由于二次风的分级给入,在旋风燃烧器筒体形成分级燃烧,在保证燃料在旋风燃烧器内壁形成稳定液态渣膜的同时,降低nox排放。

27.本实施例所述的夹层二次风环形通道布置在筒体夹层中,低温夹层二次风可以吸收一部分旋风筒筒壁的散热量,降低旋风筒外表面温度,减小液态排渣旋风燃烧器的散热损失,降低筒体耐火保温材料允用温度,减轻液态排渣旋风燃烧器本体重量。同时,夹层二次风经过加热后温度升高,更有利于燃料的快速、充分燃烧,即在保证旋风炉热效率的同时也兼具一定的经济性。

28.本实施例通过将二次风分为主二次风和夹层二次风两股,在不同的燃烧区域引入,从而实现空气分级,在旋风筒内形成富燃料

‑

贫氧燃烧,在尾部燃烧室形成贫燃料

‑

富氧燃烧,可有效降低燃料在炉内燃烧过程中氮氧化物的生成量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1