加热系统的制作方法

1.本实用新型涉及能源技术领域,特别涉及一种加热系统。

背景技术:

2.工业焚烧炉高温段温度一般大于等于1200℃,但现有工业焚烧炉普遍存在高温烟气余热利用率差的现象,这导致焚烧炉能源损耗大、热能综合利用率低。

技术实现要素:

3.本实用新型的目的在于提供一种加热系统,以解决现有的工业焚烧炉普遍存在高温烟气余热利用率差的问题。

4.为解决上述技术问题,本实用新型提供一种加热系统,包括:

5.空气换热器,被配置为连接焚烧炉和导热装置,以将焚烧炉的烟气的热量传导至导热装置;以及

6.导热装置,被配置为利用从所述烟气传导的热量对目标介质进行加热。

7.可选的,在所述的加热系统中,所述空气换热器具有位于顶端的空气进气口和烟气出气口、以及位于底端的空气出气口和烟气进气口;

8.冷空气由空气进气口进入空气换热器,烟气由烟气进气口进入空气换热器;

9.空气换热器沿重力方向延伸,以使得冷空气由上向下流动,烟气由下向上流动,两者进行热量交换后冷空气形成热空气;

10.热空气由空气出气口流出,烟气由烟气出气口流出。

11.可选的,在所述的加热系统中,空气换热器的数量为多个,前一个空气换热器的烟气出口气连接下一个空气换热器的烟气进气口,以串联构成的温度递减各个加热系统;

12.导热装置包括分布式导热装置组团,分布式导热装置组团包括并联的多个导热管体;

13.每个空气换热器均能够对应一个分布式导热装置组团,以对该分布式导热装置组团内并联的导热管体进行温度相同的加热;

14.不同的分布式导热装置组团能够对应温度递减各个加热系统。

15.可选的,在所述的加热系统中,还包括:

16.鼓风机,被配置为向空气换热器提供与烟气进行热量交换的冷空气;

17.烟气处理单元,被配置为处理空气换热器中完成热量交换的烟气;

18.保温隔热输气管道,被配置为将空气换热器中完成热量交换的热空气输送至导热装置。

19.可选的,在所述的加热系统中,还包括:

20.引风机,被配置为抽出导热装置内完成加热的空气;

21.烟囱,被配置为排出引风机抽出的空气;

22.电磁阀控制模块,被配置为通断保温隔热输气管道和导热装置之间的空气通道。

23.可选的,在所述的加热系统中,所述保温隔热输气管道包括:

24.保温隔热输气管,材料为纳米陶瓷空心微珠管体或耐高温的不锈钢管,被配置为作为保温隔热输气管道的最内层;

25.硅酸铝管壳,被配置为作为保温隔热输气管道的中间层;

26.镀锌铁皮,被配置为作为保温隔热输气管道的最外层。

27.可选的,在所述的加热系统中,导热管体包括:

28.导热外管;

29.空气出气管,位于导热外管的侧壁,与引风机连接;

30.导热内管;

31.导热内管外壁焊接固定块,防止导热内管摇摆;

32.其中导热内管与导热外管为套管式,两者之间直径相差大于40mm,长度相差大于500mm,导热内管底部不封堵,导热外管底部采用堵头封堵;

33.热空气进入导热内管后,从开口进入导热外管的底部,沿导热外管的侧壁上升,然后由空气出气管流出。

34.可选的,在所述的加热系统中,导热管体包括:

35.所述导热外管选用外径大于133mm、壁厚大于4.5mm的无缝碳钢管;

36.所述导热内管选用外径大于89mm、壁厚大于3.5mm的不锈钢管。

37.可选的,在所述的加热系统中,导热管体还包括:

38.所述导热外管顶端焊接碳钢法兰,所述导热内管顶端焊接不锈钢垫片,导热外管与导热内管通过碳钢法兰和不锈钢垫片进行套装,所述碳钢法兰与不锈钢垫片之间设置耐火密封圈。

39.可选的,在所述的加热系统中,导热管体还包括:

40.空气进气管,被配置为连接保温隔热输气管道,设置有温度传感器;

41.电磁阀进气端与空气进气管通过碳钢法兰连接,所述电磁阀出气端与导热外管通过碳钢法兰连接,所述电磁阀与碳钢法兰之间均安装耐火密封圈,进一步的,所述碳钢法兰与电磁阀之间通过螺栓固定;碳钢法兰之间安装耐火密封圈;

42.多个碳钢法兰由螺栓紧固连接;

43.所述电磁阀与电磁阀控制模块相连,电磁阀控制模块控制电磁阀的开启和关闭。

44.本实用新型的发明人经研究发现,加热的目的一般是为了实现一定空间范围内气态、液态、固态介质的均匀受热;现有技术普遍利用传统的能源型加热装置进行直接加热,这类加热装置普遍存在供热不均匀,加热范围局限,能源消耗量大,且设备和运行成本较高等弊端。如何实现工业焚烧炉的烟气余热利用,寻求供热范围更广且热能供给低廉的加热装置,实现能量的高效综合利用,是目前所面临的技术难题。

45.发明人通过发现工业焚烧炉在运行过程中有大量余热被浪费,也洞察到传统的能源型加热装置耗能大、加热范围小,因此在本实用新型中提出了一种加热系统,通过空气换热器连接焚烧炉和导热装置,以将焚烧炉的烟气的热量传导至导热装置,以对目标介质进行加热,实现了工业焚烧炉的烟气余热利用,供热范围更广且热能供给低廉,实现了能量的高效综合利用。

附图说明

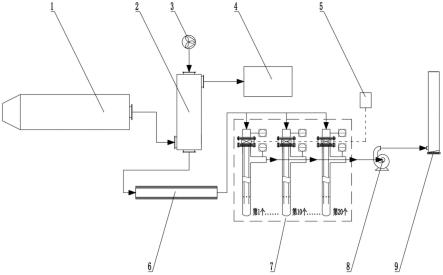

46.图1是本实用新型一实施例加热系统整体示意图;

47.图2是本实用新型一实施例加热系统导热管体示意图;

48.图3是本实用新型一实施例加热系统保温隔热输气管道示意图;

49.图中所示:1-焚烧炉;2-空气换热器;3-鼓风机;4-烟气处理单元;5-电磁阀控制模块;6-保温隔热输气管道;7-分布式导热装置组团;8-引风机;9-烟囱;10-空气进气管;11-温度传感器;12-碳钢法兰;13-螺栓;14-耐火密封圈;15-电磁阀;16-不锈钢垫片;17-温度传感器;18-空气出气管;19-导热外管;20-固定块;21-导热内管;22-堵头;23-硅酸铝管壳;24-保温隔热输气管;25-镀锌铁皮。

具体实施方式

50.以下结合附图和具体实施例对本实用新型提出的加热系统作进一步详细说明。根据下面说明,本实用新型的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本实用新型实施例的目的。

51.另外,除非另行说明,本发明的不同实施例中的特征可以相互组合。例如,可以用第二实施例中的某特征替换第一实施例中相对应或功能相同或相似的特征,所得到的实施例同样落入本技术的公开范围或记载范围。

52.本实用新型的目的在于提供一种加热系统,以解决现有的工业焚烧炉普遍存在高温烟气余热利用率差的问题。

53.为实现上述目的,本实用新型提供了一种加热系统,包括:空气换热器,被配置为连接焚烧炉和导热装置,以将焚烧炉的烟气的热量传导至导热装置;以及导热装置,被配置为利用从所述烟气传导的热量对目标介质进行加热。

54.本实用新型公开了一种烟气余热利用的分布式加热系统,包括焚烧炉、烟气处理单元、鼓风机、空气换热器、保温隔热输气管道、分布式导热装置组团、引风机、烟囱及电磁阀控制模块,冷空气经由鼓风机通过空气管道进入空气换热器,焚烧炉产生的高温烟气通过烟气管道进入空气换热器与冷空气进行热交换,实现余热利用,换热后的高温空气通过保温隔热输气管道输送至分布式导热装置组团内,高温空气在导热管体腔内回流,通过热量传导间接对目标介质进行加热,各导热管体进气口均装有电磁阀,通过电磁阀控制模块控制目标电磁阀的开关,实现目标介质的定区加热,完成热量传导后的空气通过排气管道经由引风机流入烟囱排出。

55.在本实用新型的一个实施例中,高温烟气自焚烧炉通过烟气管道进入空气换热器,冷空气自鼓风机通过空气管道进入空气换热器与高温烟气进行热交换,热交换后的高温空气通过保温隔热输气管道进入分布式导热装置组团内,高温空气分流至导热管体腔内回流,通过热量传导间接的对目标介质进行加热。

56.在本实用新型的一个实施例中,所述焚烧炉1与空气换热器2烟气进气口相连,所述鼓风机3与空气换热器2空气进气口相连。所述空气换热器2内部设有空气换热腔体和烟气换热管,高温烟气和冷空气分别逆向流入烟气换热管和空气换热腔体,完成热量交换。所述空气换热器2的烟气出气口与焚烧炉1配套的烟气处理单元4相连,空气出气口与保温隔热输气管道6相连。所述保温隔热输气管道6包括硅酸铝管壳23、保温隔热输气管(由纳米陶

瓷空心微珠管体制成)24和镀锌铁皮25,所述保温隔热输气管道6与分布式导热装置组团7相连。

57.在本实用新型的一个实施例中,分布式导热装置组团7包括20个导热管体,每个导热管体包括空气进气管10、空气出气管18、导热外管19、导热内管21、堵头22、不锈钢垫片16、固定块20、碳钢法兰12、螺栓13、耐火密封圈14、电磁阀15、温度传感器11及温度传感器17。所述电磁阀15与电磁阀控制模块5相连,电磁阀控制模块5可控制任意电磁阀的开启和关闭,实现对目标介质的定区加热。

58.本实用新型提供了一种烟气余热利用的分布式加热系统,将焚烧炉产生的高温烟气输送至分布式导热装置组团内,分布式导热装置组团由20个导热管体组成,单体的导热管体可根据目标介质的空间范围进行布置,利用高温烟气的余热进行热量传导加热,实现目标介质在其需求范围内的均匀受热,从而实现系统能量的高效利用。

59.在本实用新型的一个实施例中,空气换热器的数量为多个,前一个空气换热器的烟气出口气连接下一个空气换热器的烟气进气口,以串联构成的温度递减各个加热系统;导热装置包括分布式导热装置组团,分布式导热装置组团包括并联的多个导热管体;每个空气换热器均能够对应一个分布式导热装置组团,以对该分布式导热装置组团内并联的导热管体进行温度相同的加热;不同的分布式导热装置组团能够对应温度递减各个加热系统。

60.在本实用新型的一个实施例中,各导热管体的进气口均装有电磁阀,通过电磁阀控制模块控制目标电磁阀的开关,可实现目标介质的定区加热,完成热量传导后的空气经由各导热管体的出气口至排气管道,随后通过引风机流入烟囱排出。换热后的焚烧炉烟气从空气换热器烟气出气口进入焚烧炉自带的烟气处理单元进行后续处置。

61.在本实用新型的一个实施例中,所述焚烧炉运行参数为出口烟气温度1100℃,焚烧炉设有烟气出气口,通过烟气管道与空气换热器相连。烟气管道为外径≥700mm的不锈钢管,内部采用刚玉莫来石填充浇筑,浇筑厚度≥100mm。空气换热器为列管式换热器,设计空气进口温度为室温,空气出口温度300-500℃。列管式换热器内部设有烟气换热管和空气换热腔体,进出口设置了烟气进气口、烟气出气口、空气进气口、空气出气口,烟气进气口与焚烧炉的烟气出气口相连,烟气出气口与烟气处理单元相连,空气进气口通过进气管道与鼓风机相连,空气出气口与保温隔热输气管道相连。空气换热器的烟气进气口、烟气出气口、空气进气口、空气出气口分别设有温度传感器。进气管道为外径≥700mm的不锈钢管,分别与鼓风机和空气换热器相连。鼓风机为常温鼓风机。

62.在本实用新型的一个实施例中,所述烟气处理单元为焚烧炉配套的烟气净化装置,与空气换热器的烟气出气口相连。所述保温隔热输气管道为外径≥700mm、壁厚≥5mm的不锈钢管,管道外壁设有厚度≥100mm的硅酸铝管壳作为保温隔热材料,硅酸铝管壳外包裹有镀锌铁皮。所述保温隔热输气管道上设有空气进气口和20个空气出气口。所述空气进气口与空气换热器的空气出气口相连,所述空气出气口分别与分布式导热装置组团中各导热管体的空气进气口相连。

63.在本实用新型的一个实施例中,所述分布式导热装置组团包括20个导热管体,每个导热管体包括导热内管、导热外管、空气进气管、空气出气管、碳钢法兰、螺栓、耐火密封圈、不锈钢垫片、固定块、堵头、温度传感器及电磁阀。所述导热外管选用外径≥133mm、壁厚

≥4.5mm的无缝碳钢管,所述导热内管选用外径≥89mm、壁厚≥3.5mm的不锈钢管。导热内管与导热外管为套管式,导热内管细、短,导热外管粗、长,两者之间直径相差≥40mm,长度相差≥500mm,导热内管底部不封堵,导热外管底部采用堵头封堵。

64.在本实用新型的一个实施例中,所述导热外管顶端焊接碳钢法兰,所述导热内管顶端焊接不锈钢垫片,导热外管与导热内管通过碳钢法兰和不锈钢垫片进行套装,所述碳钢法兰与不锈钢垫片之间设置耐火密封圈。所述导热内管外壁焊接固定块,防止导热内管摇摆。所述空气进气管与电磁阀相连,所述空气出气管与导热外管侧壁空气出气口相连。所述电磁阀进气端与空气进气管通过碳钢法兰连接,所述电磁阀出气端与导热外管通过碳钢法兰连接,所述电磁阀与碳钢法兰之间均安装耐火密封圈,进一步的,所述碳钢法兰与电磁阀之间通过螺栓固定。所述电磁阀与电磁阀控制模块相连,可以控制电磁阀的开启和关闭。所述空气进气管与空气出气管均设有温度传感器。所述导热管体的空气出气管均与出气管道相连,出气管道与引风机和烟囱依次相连。

65.本实用新型提供的技术方案至少取得以下有益效果:通过将焚烧炉产生的高温烟气输送至分布式导热装置组团,高温烟气通过导热管体对目标介质进行热量传导,同时通过控制导热管体上电磁阀开关,实现目标介质的定区加热。通过对系统中温度传感器的监测,可以实现对热量传导效率的有效监控。一方面对焚烧炉高温烟气的余热进行利用,另一方面实现了目标介质的加热,降低能源消耗,实现系统能量的高效利用。

66.如图1所示,所述一种烟气余热利用的分布式加热系统,包括焚烧炉1、烟气处理单元4、鼓风机3、空气换热器2、保温隔热输气管道6、分布式导热装置组团7、引风机8、烟囱9、电磁阀控制模块5。

67.如图2所示,所述分布式导热装置组团7中单个导热管体包括空气进气管10、温度传感器11、碳钢法兰12、螺栓13、耐火密封圈14、电磁阀15、不锈钢垫片16、温度传感器17、空气出气管18、导热外管19、固定块20、导热内管21、堵头22。如图3所示,所述保温隔热输气管道6包括硅酸铝管壳23、保温隔热输气管24、镀锌铁皮25。

68.本实施例工作流程如下:焚烧炉1产生的1100℃的高温烟气经由烟气管道进入空气换热器2中的烟气换热管,25℃的冷空气经由鼓风机3通过空气管道进入空气换热器2中的空气换热腔体,冷空气自上而下流入空气换热腔体内,烟气自下而上流入烟气换热管内,烟气和空气在逆向流动过程中完成热量交换。换热后的烟气经由空气换热器2的烟气出气口流入焚烧炉配套的烟气处理单元4进行后续处理,换热后的空气经由空气换热器2的空气出气口流入保温隔热输气管道6。

69.在本实用新型的一个实施例中,烟气和空气换热前后的温度均可由空气换热器2的烟气进气口、烟气出气口、空气进气口、空气出气口处设有的温度传感器进行监测,换热前的烟气温度为1000℃,空气温度为25℃,换热后的烟气温度为600℃,空气温度为400℃。

70.如图3所示,所述保温隔热输气管道6包括硅酸铝管壳23、保温隔热输气管24、镀锌铁皮25。由于换热后的空气温度在400℃,保温隔热输气管24需要采用耐高温的不锈钢管,出于防烫和减少热量散失方面考虑,管道外壁设有厚度为100mm的硅酸铝管壳23作为保温隔热材料,硅酸铝管壳23外包裹有镀锌铁皮25作为保护层。

71.换热后的空气经由保温隔热输气管道6流入分布式导热装置组团7。如图2所示,换热后的空气经由导热管体的空气进气管10进入导热内管21,空气进气管10上安装有电磁阀

15,电磁阀15可由电磁阀控制模块5进行开关控制,通过电磁阀控制模块5设定20个导热管体上的电磁阀15开启,换热后的空气经由电磁阀15顺着导热内管21向下流动至管底,随后进入导热内管21与导热外管19之间的空腔向上流动,流动过程中对导热外管19进行热量传导,间接的对目标介质进行加热。在导热内管外壁上安装固定块20,保证导热内管固定及空气回流顺畅。

72.各导热管体内完成热量传导后的空气经由空气出气管18汇入排气管道。单个导热管体的空气进气管10与空气出气管18上分别设有温度传感器11和温度传感器12,实现对导热管体热量传导效率的有效监控,每个导热管体温度传感器11的平均示数为350℃,温度传感器12的平均示数为130℃。完成对目标介质加热后的空气通过排气管道经由引风机8通过烟囱9排出。

73.综上,上述实施例对加热系统的不同构型进行了详细说明,当然,本实用新型包括但不局限于上述实施中所列举的构型,任何在上述实施例提供的构型基础上进行变换的内容,均属于本实用新型所保护的范围。本领域技术人员可以根据上述实施例的内容举一反三。

74.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的系统而言,由于与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

75.上述描述仅是对本实用新型较佳实施例的描述,并非对本实用新型范围的任何限定,本实用新型领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于权利要求书的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1