一种垃圾热解气化炉的制作方法

1.本实用新型涉及垃圾处理设备技术领域,尤其一种垃圾热解气化炉。

背景技术:

2.随着生活水平的不断提高,人们的生活质量相应得到长足发展,与此同时,生活垃圾的产生量也在不断增加,每日大量的城乡生活垃圾的处理,特别是中小规模的城乡生活垃圾处理成为了一道难题。

3.现在生活垃圾处理,一种处理方式是将生活垃圾进行集中填埋处理,但由于垃圾填埋产生垃圾臭气和垃圾渗滤液,环境污染严重,同时垃圾填埋占用大量土地,随着人们对环境的优良要求,土地资源的不断紧缺,填埋场的用地需求不断增大,以及填埋的方式难以持续进行;且垃圾填埋仅为一种临时的处理方式,并不能消除垃圾,靠垃圾自行降解需要几十甚至上百上千年的时间,垃圾填埋产生的水土污染代价太大,生活垃圾填埋环境污染问题突出,风险隐患突出,本是治污设施却沦为“污染源”。

4.一种处理方式是传统焚烧法,虽可大量处理垃圾,但对垃圾分选的要求高,垃圾需要在厂内停留,甚至还需要破碎、滤干等预处理,而且由于注重发电利用,垃圾焚烧很难形式850℃以上高温,孽生大量二噁英等有毒有害气体,垃圾焚烧前,也产生大量垃圾渗滤液和垃圾臭气,也由于垃圾焚烧很难形式850℃以上稳定高温,致使垃圾焚烧不彻底,使炉渣也成为了有害危险固废物。因此,垃圾焚烧污染较大,很难做到真正达标排放。

5.现有的垃圾焚烧炉,大多先将垃圾倒入垃圾池,对垃圾进行二次分拣、破碎、滤干等预处理,然后逐步用抓斗或人工上料。垃圾在厂内停留、堆积存贮和预处理,必然会产生垃圾渗漏液和垃圾臭气,这样的垃圾处理厂,大多是臭气熏天,污水横溢,滋生老鼠和蚊虫苍蝇,工厂生产环境恶劣;这样的垃圾处理厂,严重影响周边居民环境卫生,成为了严重威胁当地生态安全的污染源。

6.现有的另一种生活垃圾处理方式为使用垃圾热解气化炉来进行高温燃烧处理,通过连续式垃圾高温裂解气化炉的干燥、碳化、燃烧,将生活垃圾高温燃烧形成灰渣,并排出,排出的灰渣,渣体经分拣破碎直接作为建筑填充料,粉尘经过滤与清洗,直接分离出可用作肥料的小颗粒及污泥,达到了净化处理和资源化利用的目的,因此具有良好的前景。

7.当然,现有的垃圾热解气化炉还存在一些不足,主要表现在燃烧时烟气很难完全燃烧,部分未燃烧的烟气如果直接排出、净化,处理成本较高,且难度较大,由于这些烟气存在足够的可燃气体,因此,常常是配套设置一个烟气燃烧装置(或者是二燃室)来进行对烟气的燃烧以实现烟气的二次燃烧。现有的烟气燃烧装置,主要是在垃圾热解气化炉的一个位置处设置烟气管并将烟气通过烟气管引入烟气燃烧装置来燃烧,出烟口太少,由于垃圾热解气化炉存在多个腔室,只在某个位置处设置烟气管,使得调控垃圾热解气化炉各腔室处理垃圾较为困难,另一方面由于垃圾热解气化炉的干燥室、热解室等腔室的烟气温度、湿度均不同,热解室处的烟气温度高、湿度低,干燥室处的烟气温度相对较低、湿度大,长时间混合后再燃烧,使得烟气难以燃烧,燃烧不干净、效率低。

8.同时,现有的垃圾热解气化炉,出灰方式主要是通过横向推动、螺旋推动或者是自重掉落等方式来实现灰渣排出,这些方式将相应的设备直接设置在现有的垃圾热解气化炉和垃圾焚烧炉的底部,主要存在一个问题,就是各位置处出灰不均匀,具体来讲为大致处于同一水平面处的灰渣出灰不均匀,使得现有的垃圾热解气化炉内各位置的垃圾下落不均匀,从而造成现有的垃圾热解气化炉内垃圾燃烧的不均匀,影响垃圾燃烧效率以及效果。

技术实现要素:

9.针对以上不足,本实用新型提供一种垃圾热解气化炉,能够解决垃圾热解气化炉的烟气调节困难,烟气燃烧效率低、效果差的问题。

10.为达到上述目的,本实用新型采用如下技术方案:

11.一种垃圾热解气化炉,包括有炉本体和烟气燃烧装置,所述炉本体内自上而下依次竖向设置有垃圾存储室、垃圾干燥室、垃圾热解室和垃圾燃烧室,其特征在于:所述烟气燃烧装置包括有烟气燃烧室,所述烟气燃烧室内配备有点火器,所述烟气燃烧室上设置有烟气出口用以排出燃烧后的烟气;所述烟气燃烧室通过烟气管一连通垃圾热解室的上端,通过烟气管二连通垃圾干燥室的上端,通过烟气管三连通垃圾存储室的上端,所述烟气管一、烟气管二和烟气管三上分别设置有用于调节烟气流通的调节阀门。

12.进一步地,所述烟气燃烧室的底部设置有烟气腔、配氧腔和灰尘腔,所述灰尘腔位于烟气燃烧室的底部中心,所述配氧腔和烟气腔依次由内往外同心套设在所述灰尘腔外围,所述灰尘腔为圆筒腔室结构,底部设置有可开合的密封法兰盖,顶部敞口设置并连通烟气燃烧室内部连通,所述烟气腔和配氧腔为圆环筒状腔室结构,所述烟气腔通过烟气腔隔板隔开分为烟气腔一和烟气腔二,所述配氧腔、烟气腔一和烟气腔二的顶部与烟气燃烧室内部连通,烟气管一与烟气腔一相连通,所述烟气管二和烟气管三与烟气腔二相连通。

13.进一步地,所述烟气腔的顶部设置有烟气分散器以与所述烟气燃烧室内部连通,所述烟气分散器包括有多根绕圆周分布的烟气分散管,所述烟气分散管的下部直立设置,上部为30

°

~60

°

仰角倾斜,每根所述烟气分散管的上部尾端竖向投影均位于所述烟气分散管所在圆周的圆切线上,绕圆周分布的多根所述烟气分散管的上部尾端朝向均同时绕顺时针或逆时针分布;

14.所述配氧腔的顶部设置有烟气分散器以与所述烟气燃烧室内部连通,所述氧气分散器包括有多根绕圆周分布的氧气分散管,所述氧气分散管的下部直立设置,上部为30

°

~60

°

仰角倾斜,每根所述氧气分散管的上部尾端竖向投影均位于所述氧气分散管所在圆周的圆切线上,绕圆周分布的多根所述氧气分散管的上部尾端朝向均同时绕顺时针或逆时针分布。

15.进一步地,所述烟气管一、烟气管二和烟气管三连接垃圾热解气化炉的端部处设置环绕垃圾热解气化炉的入气环绕部,所述入气环绕部的内周侧开设有多个连通垃圾热解气化炉内部的入气通孔;每个所述入气环绕部在相对的两侧分别设置有一根连通入气环绕部的烟气支管,两根烟气支管对称设置并汇合连通烟气管一或烟气管二或烟气管三。

16.进一步地,所述烟气燃烧室的上部设置热交换腔,所述热交换腔装满循环水;所述热交换腔的顶部设置有烟气汇集腔和氧气加热腔,所述氧气加热腔环绕在烟气汇集腔外围;所述烟气燃烧室设置有多根穿过热交换腔并连通烟气汇集腔的烟气热交换管,所述烟

气出口设置在所述烟气汇集腔的顶部;所述氧气加热腔内设置一垂直隔板以在该处将所述氧气加热腔分隔,所述氧气加热腔在隔板的一边设置氧气输入口,在隔板的另一边设置氧气输出口,所述氧气输出口与配氧腔相连通。

17.进一步地,所述烟气管二和烟气管三上配备有用以实现烟气冷凝脱水的冷凝脱水装置,所述冷凝脱水装置包括有筒体,在筒体上部设置汇集腔,在汇集腔的顶部设置冷凝入口一和冷凝入口二,所述筒体的中部设置循环水腔,所述筒体的下部设置污水腔,所述汇集腔与污水腔之间连接有多根穿过循环水腔的冷凝单元烟管,所述汇集腔通过冷凝入口一与烟气管二相连通,以使得烟气能够从前方的烟气管二进入汇集腔并依次通过冷凝单元烟管和污水腔并从污水腔出去后进入烟气腔二,所述汇集腔通过冷凝入口二与烟气管三相连通,以使得烟气能够从前方的烟气管三进入汇集腔并依次通过冷凝单元烟管和污水腔并从污水腔出去后进入烟气腔二。

18.进一步地,所述垃圾燃烧室的正下方设置有承渣出灰装置,所述承渣出灰装置包括有承渣室和出灰室,其中,所述垃圾燃烧室为椭圆筒状结构,所述承渣室为底面和顶面为长方形的倒四棱台腔室形状,所述出灰室为长方体腔室形状;所述承渣室内至少设置一块竖立设置的承渣室隔板以将承渣室分为两个以上横向并排的承渣仓,各所述承渣仓的底面敞口为形状一致的长方形,所述垃圾燃烧室的底部敞口直接连通承渣室,且为椭圆筒状的所述垃圾燃烧室的底部敞口竖向投影到各个所述承渣仓的顶部敞口的投影面积相等;所述出灰室内设置有数量与承渣室隔板一致的竖立的出灰室隔板以将所述出灰室分为数量与所述承渣仓一致的横向并排的出灰仓,且出灰室隔板的顶面与承渣室隔板的底面一一对应,所述出灰仓为形状一致的长方体腔室结构,所述出灰仓内设置有螺旋出渣机用于将各所述出灰仓内的灰渣均匀排出。

19.进一步地,所述承渣室隔板的顶部上和在垃圾燃烧室的炉壁上设置有供氧管,各供氧管处于同一水平面上,所述供氧管侧面设置有多个氧气出口;所述供氧管下方贴焊有冷却水管,冷却水管紧连承渣室隔板。

20.进一步地,所述出灰仓的底部设置有半圆槽,所述半圆槽的两侧与出灰仓的底部两侧壁相贴合,所述半圆槽位于螺旋出渣机的绞龙的下面,延伸方向与螺旋出渣机的绞龙延伸方向一致。

21.进一步地,所述垃圾干燥室和垃圾存储室之间设置有隔离门用于临时隔离垃圾干燥室和垃圾存储室;所述垃圾存储室的顶部设置有垃圾进料口,并设置有临时关闭垃圾进料口的炉顶盖;所述炉本体的顶部设置有进料平台,所述进料平台位于垃圾存储室的上方。

22.与现有技术相比,本实用新型的有益效果是:

23.1、本实用新型的垃圾热解气化炉,通过设置烟气管一、烟气管二和烟气管三分别从垃圾热解气化炉的垃圾热解室、垃圾干燥室和垃圾存储室引出烟气进入烟气燃烧装置中燃烧,实现高温干燥烟气和低温潮湿烟气在烟气燃烧室内混合燃烧,点火后烟气与过量氧气完全燃烧,烟气燃烧室的燃烧温度超过1100℃,最高可达到1400℃,燃烧稳定、干净、高效,二噁英等有毒有害气体基本燃烬,有效保证了烟气达标洁净排放;

24.2、垃圾燃烧室产生的烟气上升到垃圾热解室、垃圾干燥室和垃圾存储室上端各烟气管的量,进行更加精准的调节和控制,使垃圾高温燃烧、垃圾热解气化和垃圾脱水干燥处理的效率更高效果更好;而分别将不同腔室的不同温度、不同含氧率和不同含水率的烟气,

分别通过对应位置设置的烟气管一、烟气管二和烟气管三引出到烟气燃烧装置内燃烧,有利于下一步对烟气进行燃烧和净化处理,有助于调节控制垃圾热解气化炉垃圾燃烧室、垃圾热解室、垃圾干燥室和垃圾存储室的垃圾燃烧、热解和干燥;

25.3、炉本体采用椭圆筒状炉体结构,相比长方体等,椭圆筒状炉体能够充分增加换热面和能够承受更大热应力,有效减少制作的焊点和难度,降低生产成本,并能够避免和减少炉体的受热变型与漏水概率,使炉体更加经久耐用,提高产品质量;相比圆筒状炉体,圆筒状炉体为了能够容纳较大的垃圾容量,圆筒状炉体往往直径过大,这样一是炉心附近垃圾与炉内其它位置的垃圾干燥、热解和燃烧难以保持基本一致,二是直径过大的炉体不便于产品运输;当圆筒状炉体直径不适合过大时,椭圆筒状炉体可以适当增加椭圆体横截面长轴长度,这样就保证椭圆筒状炉体得到了合适的容量;椭圆筒状炉体的最佳容量,能够较好满足中小型县乡垃圾处理厂的建设容量需要;

26.4、通过在垃圾燃烧室的下方设置包含有承渣室和出灰室的承渣出灰装置,通过在承渣出室和出灰室内设置立板以将承渣室和出灰室分别分为多个横向并排的承渣仓和出灰仓,且出灰仓与承渣仓一一对应,每个出灰仓均设置有螺旋出渣机用于将各出灰仓内的灰渣均匀排出;垃圾燃烧室的底部敞口竖向投影到各个出灰仓的顶部敞口的面积相等,能使垃圾燃烧室内的灰渣均匀地进入各个承渣仓,再均匀地相应进入各个出灰仓,实现均匀的排灰、落灰,进而能够实现高温气化炉内垃圾的均匀燃烧,进一步保持高温气化炉内垃圾等量、均匀落下,依次自动干燥、碳化裂解和燃烬,以保证垃圾燃烧的效率和效果;

27.5、设置有垃圾存储室,能够临时存储垃圾,使得各处运转过来的垃圾能够临时存放在垃圾存储室内,而无需另外设置存放位置,并能够优选解决待处理垃圾的渗液的问题,避免了产生垃圾臭气和垃圾渗液污染环境;同时能够保证安全性,在人员或者是一些设备等意外掉落进垃圾高温裂解气化炉,则会先掉落到垃圾存储室内,由于垃圾存储室的温度相对较低,则给抢救提供了环境和可能。

附图说明

28.为了更清楚地说明本实用新型实施例的技术方案,以下将对实施例描述中所需要使用的附图作简单地介绍。

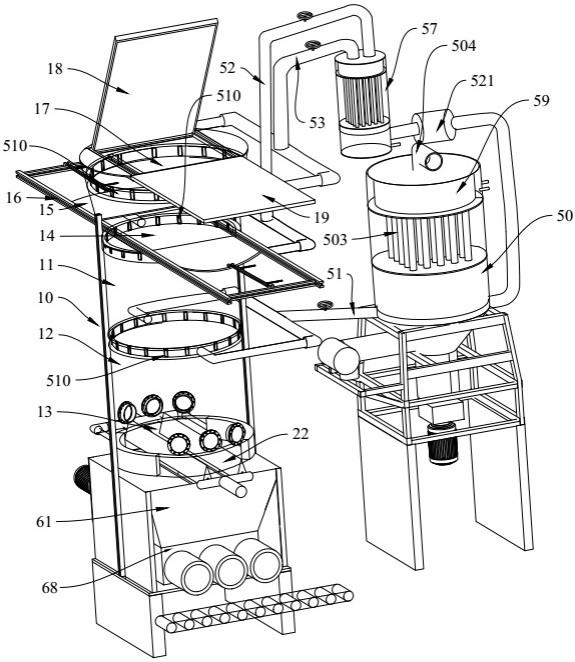

29.图1为本实用新型垃圾热解气化炉的结构示意图;

30.图2为本实用新型烟气燃烧装置的结构示意图;

31.图3为烟气燃烧装置中烟气腔、配氧腔和灰尘腔的局部剖视示意图;

32.图4为烟气燃烧装置中烟气腔、配氧腔和灰尘腔的横向剖视示意图;

33.图5为烟气燃烧装置的冷凝脱水装置的结构示意图;

34.图6为本实用新型承渣出灰装置一个视角下的局部结构示意图(顶部全部镂空处理);

35.图7为本实用新型承渣出灰装置另一个视角下的局部结构示意图(顶部全部镂空处理);

36.图8为本实用新型中承渣室和出灰室的截面示意图。

37.其中,图中所示标记为:10-炉本体;11-垃圾干燥室;12-垃圾热解室;13-垃圾燃烧室;14-垃圾存储室;15-隔离门;16-滑轨;17-垃圾进料口;18-炉顶盖;19-进料平台;22-供

氧管;50-烟气燃烧室;503-烟气热交换管;504-烟气出口;505-热交换腔;51-烟气管一;52-烟气管二;53-烟气管三;54-烟气腔;541-烟气腔一;542-烟气腔二;543-烟气分散管;544-烟气腔隔板;55-配氧腔;551-氧气分散管;56-灰尘腔;561-密封法兰盖;57-冷凝脱水装置;571-筒体;572-汇集腔;573-冷凝入口一;574-冷凝入口二;575-循环水腔;576-污水腔;577-冷凝单元烟管;58-烟气汇集腔;59-氧气加热腔;591-氧气输入口;592-氧气输出口;510-入气环绕部;512-烟气支管;513-调节阀门;521-烟气收集罐;61-承渣室;62-承渣室立板;63-承渣仓;64-螺旋出渣机;65-灰渣输送机;66-半圆槽; 68-出灰室;69出灰室立板;610-出灰仓。

具体实施方式

38.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

39.在本实用新型的描述中,需要说明的是,术语“内”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该实用新型产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

40.在本实用新型的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

41.请参照图1,本实用新型优选的实施例提供本实用新型提供一种垃圾热解气化炉,主要包括有炉本体10、烟气燃烧装置和承渣出灰装置。

42.请继续参照图1,炉本体10整体呈竖向设置的椭圆筒状结构,椭圆筒状的炉本体10能够有效减少焊点,从而能够避免和减少漏水的概率。炉本体10内自上而下依次竖向设置有垃圾存储室14、垃圾干燥室11、垃圾热解室12和垃圾燃烧室13。炉本体10在垃圾干燥室11、垃圾热解室12和垃圾燃烧室13相对应的炉壁处设置有环绕炉壁的水冷层,通过向水冷层通入循环水,以实现炉壁的降温,防止高温熔化炉壁,且水冷层内用于降温的水引出时具有一定的温度,可供洗浴或取暖等,实现垃圾处理资源化利用。圆筒状的炉本体10在炉壁处的水冷层为双层水冷结构,且垃圾燃烧室13内层再加设有耐火层结构,耐火层结构位于最内侧,垃圾燃烧室13内层设置耐火层结构使炉体壁燃烧的垃圾温度不因水冷而急剧下降,又使炉体避免直接接触垃圾燃烧高温而达到经久耐用目的。垃圾燃烧室13下部的位置,相对的两测分别设置一个炉门。

43.垃圾干燥室11和垃圾存储室14之间设置有隔离门15用于临时隔离垃圾干燥室11和垃圾存储室14。垃圾存储室14用于存储待燃烧的垃圾,实施时,通过闭合隔离门15以隔离垃圾干燥室11和垃圾存储室14,然后将垃圾存放入垃圾存储室14内,以待进一步处理,当需要处理这批垃圾时,开启隔离门15,让垃圾向下掉落到垃圾干燥室11内以实现垃圾干燥。通

过设置垃圾存储室14,具有多方面的效果,一是,能够临时存储垃圾,使得各处运转过来的垃圾能够临时存放在垃圾存储室14内,而无需另外设置存放位置,并能够优选解决待处理垃圾的渗液的问题,使垃圾渗液直接渗入下方的垃圾干燥室11,避免了产生垃圾臭气和垃圾渗液污染环境;二是,能够保证安全性,如在进行垃圾投入时,如果没有设置垃圾存储室14,则如果有人员或者是一些设备等意外掉落进垃圾高温裂解气化炉,则由于高温气化炉内温度较高,则基本没有抢救的时机和可能,现设置垃圾存储室14,则在投入垃圾时,由于是预先投入在垃圾存储室14内,由于垃圾存储室14的温度相对较低,则给抢救提供了环境和可能,也即设置垃圾存储室14还具有安全性的考虑。本优选的实施例中,垃圾存储室14和垃圾干燥室11的交界处设置有横向设置的滑轨16,隔离门15滑动安装在滑轨16上,隔离门15为两块门板相对设置的形式,门板由液压驱动,两块门板相向移动并接触时隔离门15闭合此时垃圾干燥室11和垃圾存储室14临时隔离,两块门板往相反方向移动时隔离门15开启此时垃圾干燥室11和垃圾存储室14临时导通,则临时存储在垃圾存储室14内的垃圾通过自身重力掉落到垃圾干燥室11内,垃圾由于下层碳化裂解(在垃圾热解室12内进行)产生的大量高温化合物和高温水蒸汽焖烤,逐渐脱水干燥。垃圾存储室14设置在垃圾干燥室11的正上方,从而便于垃圾依靠重力自行掉落到垃圾干燥室11内。本优选的实施例中,垃圾存储室14的顶部设置有垃圾进料口17,并设置有临时关闭垃圾进料口17的炉顶盖18,炉顶盖18由电动杆驱动,一侧与垃圾进料口17的边缘转动连接,另一侧连接电动杆,通过电动杆能够实现炉顶盖18的控制,也即实现垃圾进料口17的开合,如当驱动炉顶盖18封堵住垃圾进料口17处时,能够临时闭合垃圾进料口17。高温气化炉的顶部设置有进料平台19,进料平台19位于垃圾存储室14的上方,垃圾由垃圾转运车运至进料平台19,然后打开炉顶盖18实现垃圾进料口17开启,同时关闭隔离门15,不用借助其他设施及人工辅助输送,实现垃圾不落地,直接批量整车倒入垃圾储存室14,然后关闭炉顶盖18,垃圾入炉简单安全又快捷,有效避免了垃圾臭气和垃圾渗滤液的产生和污染。通过上述设置,垃圾热解气化炉优化了垃圾处理工艺,使垃圾无需在厂内留存、再次分选、破碎、滤干、烘干等预处理,使垃圾不落地,整车垃圾直接倒入炉处理,既减少了垃圾处理污染环境的风险,又降低了垃圾处理的成本。

44.请参照图1至图5,烟气燃烧装置包括有烟气燃烧室50,烟气燃烧室50内配备有点火器用于实现点火以实现烟气燃烧,烟气燃烧室50上设置有烟气出口504用以排出燃烧后的烟气,烟气出口504在使用时可以连接引风机以助于将燃烧后的烟气引出。烟气燃烧室50的底部设置有烟气腔54、配氧腔55和灰尘腔56。烟气燃烧室50呈双层倒圆锥台体结构形状,圆锥台夹层为水冷层,夹层里装满循冷却水,内壁上设置有耐火层。烟气燃烧室50的底部腔室为上大下小的圆锥状结构,灰尘腔56位于烟气燃烧室50的底部中心,配氧腔55和烟气腔54依次由内往外同心套设在灰尘腔56外围。灰尘腔56为圆筒腔室结构,内部中空,底部设置有可开合的密封法兰盖561以当打开密封法兰盖561时灰尘腔56的底部与外部导通,灰尘腔56的顶部敞口设置并连通烟气燃烧室50内部连通以使得烟气燃烧时形成的部分粉尘颗粒杂质向下掉落时能够暂时积聚在灰尘腔56内。烟气腔54和配氧腔55为圆环筒状腔室结构,烟气腔54通过烟气腔隔板544隔开分为烟气腔一541和烟气腔二542,烟气腔一541和烟气腔二542分别占烟气腔54的一半,也即为互相分隔的半圆环腔室结构,配氧55、烟气腔一541和烟气腔二542的顶部与烟气燃烧室50内部连通。烟气腔一541和烟气腔二542分别设一个烟气入口,用以引入垃圾热解气化炉不同温度、不同含氧率和不同含水率的烟气,具体地,烟

气腔一541经烟气入口通过烟气管一51连通垃圾热解室12的上端,用以从垃圾热解室12引入温度较高、含氧率和含水率较低的烟气,烟气腔二542经烟气入口通过烟气管二52连通垃圾干燥室11的上端,用以从垃圾干燥室11引入温度相对较高、含氧率和含水率相对较低的烟气,烟气腔二542经烟气入口通过烟气管三53连通垃圾存储室14的上端,用以从垃圾存储室14引入温度较低、含氧率和含水率较低的烟气。烟气管一51、烟气管二52和烟气管三53上可设置用于调节烟气流通的调节阀门513,用以辅助垃圾高温热解气化处理引风系统工作,调节控制垃圾热解气化炉垃圾燃烧室13、垃圾热解室12、垃圾干燥室11和垃圾存储室14的垃圾燃烧、热解和干燥,调节控制烟气的引出和烟气进入烟气燃烧装置燃烧。烟气管一51、烟气管二52和烟气管三53连接炉本体10的端部处设置环绕炉本体10的入气环绕部510,入气环绕部510贴合炉本体10的外侧,呈椭圆环状结构,入气环绕部510的内周侧开设有多个均匀分布的连通炉本体10内部(也即对应连通垃圾热解室12、垃圾干燥室11和垃圾存储室14)的入气通孔。通过入气环绕部510环绕垃圾热解气化炉以及设置多个均匀分布的入气通孔,为垃圾热解气化炉的垃圾干燥室11、垃圾热解室12和垃圾存储室14提供更多、范围更广的进入烟气管一51、烟气管二52和烟气管三53的入口,能够有助于实现垃圾热解气化炉上干燥室、热解室和存储室的烟气更好地进入烟气管一51、烟气管二52和烟气管三53,提高烟气进入的效率,有助于烟气的燃烧。具体的,每个入气环绕部510在相对的两侧分别设置有一根连通入气环绕部510的烟气支管512,两根烟气支管512对称设置并汇合连通烟气管一51或烟气管二52或烟气管三53。对应于存储室的入气环绕部510在相对的两侧分别设置有一根连通入气环绕部510的烟气支管512,两根烟气支管512对称设置,长度相等,汇合后与烟气管三53连通,从而有助于存储室的烟气均匀地进入入气环绕部510;对应于干燥室的入气环绕部510在相对的两侧分别设置有一根连通入气环绕部510的烟气支管512,两根烟气支管512对称设置,长度相等,汇合后与烟气管二52连通,从而有助于干燥室的烟气均匀地进入入气环绕部510;对应于热解室的入气环绕部510在相对的两侧分别设置有一根连通入气环绕部510的烟气支管512,两根烟气支管512对称设置,长度相等,汇合后与烟气管一51连通,从而有助于热解室的烟气均匀地进入入气环绕部510。垃圾热解气化炉上设置多个入气环绕部510,对炉内垃圾燃烧、垃圾热解气化和垃圾干燥进行更精准的调控,又把不同温度、不同含氧率和不同含水率的烟气分别引出,既有效提高垃圾热解气化炉的处理能力,又有利于下一步对烟气进行净化和燃烧处理,保证了垃圾热解气化处理的效率和效果。

45.在实施时,垃圾热解气化炉配置配氧鼓风机以向垃圾燃烧室13内通入燃烧所需的氧气,烟气燃烧装置可配备引风机以便于将烟气通过烟气管一51、烟气管二52和烟气管三53引入烟气燃烧室50内燃烧。当配氧鼓风机和引风机开启时,由于垃圾热解气化炉配氧管从垃圾燃烧室13底部向上供氧,垃圾燃烧室13底部的垃圾随氧气向上燃烧;限制给氧风量与引风量体积之比为0.3~0.4范围,此时,处于垃圾燃烧室13底部的垃圾发生激烈的热解气化反应,生成固态垃圾碳和多种气、油等气态垃圾与氧气燃烧;垃圾燃烧室13的垃圾燃烧温度达到1100℃左右,最高温度可达1300℃以上,燃烧尾气达到900℃以上温度。

46.由于烟气的浮力和引风机的作用,垃圾燃烧室13的高温烟气刚上升到炉本体的下半部的垃圾热解室12时,温度高达600℃~900℃;由于限制供氧,垃圾热解室12的呈缺氧状态,垃圾无法燃烧,此时垃圾发生比较激烈的热解气化反应,如分子键断裂、异构化、小分子聚合等反应,生成多种气、油和碳等;随着烟气上升,垃圾发生热解气化反应,烟气高温呈递

减态势;烟气到达垃圾热解室12上半部时,由于高温烘烤,垃圾此时也发生比较快速的热解气化反应,使垃圾形成碳化固态垃圾,并生成多种气体和焦油等气态垃圾;此时,由于垃圾热解气化和垃圾燃烧,下部的垃圾体积缩小和出灰,位于上部垃圾的重力作用,烟气的浮力和引风机作用,固态垃圾向下移动,气态垃圾随烟气向上流动;当烟气温度在350℃~450℃,烟气上升至垃圾热解室12上端的入气环绕部510时,从入气环绕部510引出部分烟气进入烟气管一51。

47.由于烟气浮力和引风机的作用,部分烟气上升至垃圾干燥室11,位于垃圾热解室上端入气环绕部510至垃圾干燥室11上端入气环绕部510的烟气温度,也达到250℃~350℃,这温度烘焙垃圾干燥室11的垃圾,使垃圾脱水收缩干硬,实现垃圾干燥,垃圾此时也发生部分热解气化反应,主要生成干燥垃圾,生成部分气体、水蒸气和焦油等;此时,从垃圾干燥室11上端的入气环绕部510引出部分烟气进入烟气管二52。

48.由于垃圾入料后,炉顶盖18关闭,垃圾干燥室11和垃圾存储室14隔离门打开,垃圾干燥室11和垃圾存储室14处于连通的状态;由于烟气浮力和引风机的作用,部分烟气水蒸气上升至垃圾存储室14,垃圾干燥室11上端入气环绕部510至垃圾存储室14上端入气环绕部510间的垃圾,也处于150℃~280℃温度焗烤,垃圾逐渐脱水,逐渐生成干燥垃圾,生成部分气体和焦油等,此时,从垃圾存储室14上端的入气环绕部510引出烟气进入烟气管三53。

49.本垃圾热解气化炉10中,通过设置烟气腔一541和烟气腔二542,通过烟气管一51从垃圾热解室12引出烟气进入烟气腔一541,该处的烟气温度一般为350℃~450℃,烟气遇充足的氧气极容易燃烧,通过烟气管二52从垃圾干燥室11引出烟气进入引出烟气进入烟气腔二542,该处的烟气温度一般为250℃~350℃,通过烟气管三53从垃圾圾存储室14引出烟气进入烟气腔二542,这处烟气温度一般为150℃~280℃;垃圾干燥室11和垃圾存储室14引出的两种烟气含水率较高,直接燃烧影响燃烧的质量和效果,但垃圾热解室11引入的烟气温度较高,烟气遇充足的氧气极易燃烧,先进入烟气腔一541,再进入烟气燃烧室50,与烟气腔二542的烟气同时进入烟气燃烧室50混合燃烧,同时通过配氧风机往配氧腔55输送过量氧气并进入烟气燃烧室50,点火后烟气与过量氧气完全燃烧,烟气燃烧室50的燃烧温度超过1100℃,最高可达到1400℃,燃烧稳定、干净、高效,二噁英等有毒有害气体基本燃烬,有效保证了烟气达标洁净排放。同时,烟气管一51、烟气管二52和烟气管三53上分别设置有用于调节烟气流通的调节阀门513,通过分别从垃圾热解室12、垃圾干燥室11和垃圾存储室14引出烟气并在烟气燃烧室50内燃烧,并通过调节烟气管一51、烟气管二52和烟气管三53上调节阀门513的开度,可以进行烟气调节,根据燃烧情况调节从垃圾热解气化炉的垃圾热解室12、垃圾干燥室11和垃圾存储室14引入的烟气的比例以助于稳定、高效的燃烧,且分别从垃圾热解气化炉的垃圾热解室12、垃圾干燥室11和垃圾存储室14引出烟气,有助于调节控制垃圾热解气化炉垃圾燃烧室13、垃圾热解室12、垃圾干燥室1和垃圾存储室14的垃圾燃烧、热解和干燥。

50.在优选的实施例中,烟气腔54的顶部设置有烟气分散器以与烟气燃烧室50内部连通,所述烟气分散器包括有多根绕圆周分布的烟气分散管543,多根烟气分散管543均匀分布,烟气分散管543的下部直立设置,上部为45

°

仰角倾斜,每根烟气分散管543的上部尾端竖向投影均位于烟气分散管543所在圆周的圆切线上,绕圆周分布的多根烟气分散管543的上部尾端朝向均同时绕顺时针分布。通过设置圆周均匀分布的烟气分散管543,使得烟气腔

一541和烟气腔二542内的烟气能够分别通过烟气分散管543进入烟气燃烧室50。配氧腔55的顶部设置有烟气分散器以与烟气燃烧室50内部连通,氧气分散器包括有多根绕圆周分布的氧气分散管551,多根氧气分散管551均匀分布,氧气分散管551的下部直立设置,上部为45

°

仰角倾斜,每根氧气分散管551的上部尾端竖向投影均位于氧气分散管551所在圆周的圆切线上,绕圆周分布的多根氧气分散管551的上部尾端朝向均同时绕顺时针分布。通过设置圆周均匀分布的氧气分散管551,使得配氧腔55的氧气能够分别通过烟气分散管543进入烟气燃烧室50。氧气分散管551尾端稍偏向烟气分散管543,与烟气分散管543尾端水平高度在同一水平线上。通过设置仰角度和旋转方向一致的烟气分散管543和氧气分散管551,使烟气和氧气以旋转漩涡的形式进入烟气燃烧室50,烟气和氧气在烟气燃烧室旋转,既延长了烟气在烟气燃烧室的停留时间,又使烟气和氧气更好地混合燃烧,使烟气燃烧更充分,燃烧的温度更均衡,燃烧效果更好。

51.烟气燃烧室50的上部设置热交换腔505,热交换腔505装满循环水;热交换腔505的顶部设置有烟气汇集腔58和氧气加热腔59,氧气加热腔59环绕在烟气汇集腔58外围;烟气燃烧室50设置有多根穿过热交换腔505并连通烟气汇集腔58的烟气热交换管503,烟气汇集腔58的顶部中心位置设置一个三通,在垂直向上的端口设置一个安全阀,在横向端口设置烟气出口504;氧气加热腔59内设置一垂直隔板以在该处将氧气加热腔59分隔,氧气加热腔59在隔板的一边设置氧气输入口591,在隔板的另一边设置氧气输出口592,氧气输出口592与配氧腔55相连通。烟气燃烧室50的上部外侧和热交换腔505的下部外侧,设置循环水管连通,在烟气燃烧室50的下部位置设置循环入水管,在热交换腔505的上部设置循环出水管,出水管连接循环热水池。热交换腔505内填充有循环水,并开设有用以给循环水进出的通口以实现其内的循环水与外部水源的循环,烟气燃烧室50在实现烟气燃烧时,生成的高温烟气通过烟气热交换管503汇集到烟气汇集腔58,然后再从烟气出口504出去,烟气经过烟气热交换管503时通过热传导的作用加热热交换腔505内的循环水,也即形成一种类似于锅炉加热的形式,以获得具有一定温度的循环水,通过该方式,一方面能够获得热水以充分利用烟气的能量,起到节约能源、提高能源利用的作用,另一方面也能够降低从烟气燃烧室50出去的烟气的温度,减少后期处理的难度。同时,氧气加热腔59环绕在烟气汇集腔58外围,氧气加热腔59内设置一垂直隔板以在该处将氧气加热腔59分隔,氧气加热腔59在隔板的一边设置氧气输入口591,在隔板的另一边设置氧气输出口592,氧气输出口592与配氧腔55相连通,外部的氧气先通过氧气输出口592进入氧气加热腔59,在氧气加热腔59内的隔板作用下,氧气只能绕氧气加热腔59行走一圈才能通过氧气输出口592出去,并经配氧腔55进入烟气燃烧室50燃烧,氧气绕氧气加热腔59行走一圈时会被燃烧后的燃气加热,加热后的氧气与烟气混合后使得烟气更容易燃烧,以助于烟气的稳定、高效、彻底燃烧。

52.进一步地,请参照图2和图5,烟气管二52和烟气管三53上配备有用以实现烟气冷凝脱水的冷凝脱水装置57,烟气管二52和烟气管三53共用一个冷凝脱水装置57,烟气管二52和烟气管三53分别连通冷凝脱水装置57,出来后通过同一条烟气管连接烟气腔二542。具体的,冷凝脱水装置57包括有筒体571,在筒体571上部设置汇集腔572,在汇集腔572的顶部设置冷凝入口一573和冷凝入口二574,筒体571的中部设置循环水腔575,筒体571的下部设置污水腔576,汇集腔572与污水腔576之间连接有多根穿过循环水腔575的冷凝单元烟管577,汇集腔572通过冷凝入口一573与烟气管二52相连通,以使得烟气能够从前方的烟气管

二52进入汇集腔572并依次通过冷凝单元烟管577和污水腔576并从污水腔576出去后进入烟气腔二542,汇集腔572通过冷凝入口二574与烟气管三53相连通,以使得烟气能够从前方的烟气管三53进入汇集腔572并依次通过冷凝单元烟管577和污水腔576并从污水腔576出去后进入烟气腔二542,且污水腔576与后方的烟气管连通的位置位于污水腔576的顶部。实施时,部分烟气从垃圾热解气化炉的干燥室通过烟气管二52经冷凝入口一573进入汇集腔572,部分烟气从垃圾热解气化炉的存储室通过烟气管三53经冷凝入口二574进入汇集腔572,然后经冷凝单元烟管577进入污水腔576,并从污水腔576出去后通过后方的烟气管进入烟气腔二542,在经过冷凝单元烟管577时冷凝并脱除部分水分,水分临时存储在污水腔576底部,脱水后的烟气在烟气燃烧室50内燃烧。虽然烟气经冷凝脱水装置57脱水后导致温度可能下降至100℃以下,但与烟气管一51的高温烟气同时进入烟气燃烧室50混合燃烧,依然能够保持很好的燃烧效率。

53.冷凝脱水装置57和烟气腔二542之间的管路上设置有烟气收集罐521。冷凝后的烟气进入的烟气先进入烟气收集罐521内临时收集,再进入烟气腔54内,一方面能够临时存储烟气,另一方面能够对烟气起一个缓冲的作用;烟气收集罐521也可以通过设置支管和引风装置连通垃圾热解气化炉的垃圾燃烧室13,当垃圾热值低垃圾难燃时,能够将烟气收集罐521储备的可燃气体导回垃圾热解气化炉的垃圾燃烧室13内助燃。

54.承渣出灰装置用以解决垃圾热解气化炉的落灰和出灰的问题,以实现均匀落灰和均匀出灰。请参照图1,图6至图8,承渣出灰装置位于垃圾燃烧室13的正下方。承渣出灰装置包括有从上到下依次分布的承渣室61和出灰室68,其中,承渣室61为底面和顶面为长方形的倒四棱台腔室形状,出灰室68为长方体腔室形状;承渣室61内设置两块竖立设置的承渣室隔板62以将承渣室61分为三个横向并排的承渣仓63,各承渣仓63的底面敞口为形状一致的长方形,垃圾燃烧室13的底部敞口直接连通承渣室61,且为椭圆筒状的垃圾燃烧室13的底部敞口竖向投影到各个承渣仓63的顶部敞口的投影面积相等;出灰室68内设置有数量与承渣室隔板62一致的竖立设置的出灰室隔板69以将出灰室68分为数量与承渣仓63一致的横向并排的出灰仓610,且出灰室隔板69的顶面与承渣室隔板62的底面一一对应,此时,出灰仓610与承渣仓63一一对应,出灰仓610为形状一致的长方体腔室结构,出灰仓610内设置有相同型号的螺旋出渣机64用于将各所述出灰仓610内的灰渣均匀排出。

55.现有的垃圾热解气化炉主要是通过在燃烧室的底部设置有履带炉排、横向推动、螺旋推动或者是自重掉落等部件来实现灰渣排出,这些部件直接作用在垃圾高温裂解气化炉的燃烧室的底部处,由于现有的燃烧室主要是圆筒状的,从而使得在灰渣排出时,各位置处出灰不均匀,使得垃圾高温裂解气化炉内各位置的垃圾下落不均匀,从而造成高温气化炉内垃圾燃烧的不均匀,影响垃圾燃烧效率以及效果。

56.本实用新型中,承渣室61的顶部与垃圾燃烧室13的底部直接连通,不设置隔挡以使得垃圾燃烧室13燃烧产生的灰渣能够直接进入承渣室61。本实用新型的垃圾燃烧室13为椭圆筒状结构,椭圆筒状的垃圾燃烧室13由于具有一个长边,因此使得椭圆筒状的垃圾燃烧室13的内部容积更大,所能容纳的垃圾更多,从而可以提高垃圾处理的效率。而可以理解的是,当椭圆长轴半径等于短轴半径时,垃圾燃烧室13则为一种圆筒状结构,其依然能够实现本实用新型的效果,因此,为圆筒状结构的垃圾燃烧室13为本实用新型的垃圾燃烧室13的一种特殊形式,不应排除在外。椭圆筒状的垃圾燃烧室13的底部敞口竖向投影到承渣室

61各个承渣仓63的顶部敞口的投影面积相等,根据祖氏原理,两个同高的立体,如在等高处的截面积相等,则体积相等,因此,分布在各个承渣仓63顶部敞口上方的灰渣体积相等,使垃圾燃烧室13的底部落入到各个承渣仓63的灰渣体积相等。

57.在优选的实施例中,椭圆筒状的垃圾燃烧室13的底面面积等于承渣室61的底面面积和出灰室68的底面面积;承渣室61的顶面面积大于椭圆筒状的垃圾燃烧室14的底面面积。倒四棱台状的承渣室61的长方形底面的四条底边,其中两条相对的底边平行于椭圆筒状的垃圾燃烧室13的底面椭圆的长轴,另两条底边平行于椭圆筒状的垃圾燃烧室13的底面椭圆的短轴;倒四棱台状的承渣室61的长边形顶面的长边长度等于垃圾燃烧室13的椭圆底面的长轴长度,倒四棱台状的承渣室61的长边形顶面的短边长度等于垃圾燃烧室13的椭圆底面的短轴长度;垃圾燃烧室13与承渣室61、出灰室68正对设置,具体地,椭圆筒状垃圾燃烧室14的椭圆底面的长轴和短轴的交点,与承渣室61的上顶面长方形的对角线的交点和承渣室61的下底面长方形的对角线的交点、以及出灰室68的底面长方形的对角线的交点,在同一条垂直线上。

58.垃圾燃烧室13的底部敞口竖向投影到各个承渣仓63的顶部敞口的面积相等,因此垃圾燃烧室13形成的灰渣进入各个承渣仓63的量是基本一致的,由于出灰室68内设置有数量与承渣仓63一致的横向并排的出灰仓610,且出灰室隔板69的顶面与承渣室隔板62的底面一一对应,此时各个出灰仓610均为狭长的、结构一致的长方体腔室结构,各个出灰仓610的底部处均设置有螺旋出渣机64用于排出各出灰仓610内的灰渣,螺旋出渣机64排出的是各自出灰仓610内的灰渣,各个出灰仓610在出灰室隔板69分隔下互相对立互不影响,因此当各个出灰仓610内的螺旋出渣机64排灰速率一致时,各个出灰仓610的落灰与出灰均是一致的,因此可以实现均匀的排灰、落灰,进而能够实现高温气化炉内垃圾的均匀燃烧,进一步保持高温气化炉内垃圾等量、均匀落下,依次自动干燥、碳化裂解和燃烬,以保证垃圾燃烧的效率和效果;由于出灰室68整体呈长方体腔室形式,出灰室隔板69隔离出多个出灰仓610,形成多个单独的、狭长的出灰仓610,狭长的出灰仓610能够在出灰仓610的底部形成一个方形的结构,与螺旋出渣机64的工作形式更为匹配,从而更有利于出渣、排灰;同时,设置有承渣室61和出灰室68,能够有利于灰渣在承渣室61和出灰室68内时逐渐冷却,使得灰渣有一个冷却的过程,在排出时温度相对较低,从而不易烫坏后续灰渣处理的相关部件。出灰仓610内的螺旋出渣机64出灰时,不会影响相邻的出灰仓64,对垃圾燃烧室13垃圾燃烧影响也很小,出灰时垃圾燃烧室13保持正常燃烧。由于垃圾热解气化炉均匀的出灰和均匀的落灰,进而使垃圾热解气化炉依次均匀干燥、热解气化和燃烬,使炉内温度稳定850℃以上高温,提高了垃圾处理的效率和保证了垃圾处理的效果。

59.且在实施时,螺旋出渣机64出渣时,由于上部垃圾的压力和垃圾自身重力的作用,以及垃圾燃烧、热解气化和干燥脱水致使垃圾体积缩小,垃圾燃烧室13燃烬的固态垃圾成为灰渣落入承渣仓63再落入出灰仓610,而位于垃圾燃烧室13上方的垃圾热解室、垃圾干燥室和垃圾存储室的固态垃圾,则依次向下移动,而未燃烧的气态垃圾,由于引风机和气态垃圾的浮力作用则上升至垃圾热解室、垃圾干燥室和垃圾存储室;螺旋出渣机64实行少量多次间隔时间出渣,使垃圾燃烧室、垃圾热解室、垃圾干燥室和垃圾存储室的垃圾在相对静止状态下进行更充分的燃烧、热解气化和脱水干燥。

60.在优选的实施例中,承渣室隔板62的顶部上和在垃圾燃烧室13的炉壁上设置有供

氧管22,各供氧管22处于同一水平面上,供氧管22侧面设置有多个氧气出口,供氧管22可采用现有的垃圾热解气化炉的供氧管22,但是本实用新型的供氧管22设置在承渣室隔板62的顶部上和在垃圾燃烧室13的炉壁上;供氧管22用以给垃圾燃烧室76从底部向上提供氧气;承渣室61的承渣室隔板62的顶部设置有供氧管22,使垃圾燃烧后的灰渣从供氧区域通过再落入承渣仓63,使未完全燃烧的固态垃圾落下时继续接触到氧气而燃烬,刚燃烬的炉渣处于较高温度,氧气穿过高温炉渣使氧气得到了进一步的加热而更容易与垃圾燃烧,使垃圾燃烧更彻底。供氧管22下方贴焊有冷却水管,冷却水管紧连承渣室隔板62,冷却水管给供氧管22降温以防止供氧管22在高温环境下熔化。供氧管22的氧气由配氧鼓风机通过管路连通鼓入垃圾燃烧室13;在两条供氧管22之间的承渣仓63两端的顶上、垃圾燃烧室13的下部各设置一个司炉门,用以点火和观察炉膛的燃烧情况,清理一些难以燃烧或无法燃烧又不便于螺旋出渣机64排出之物。

61.出灰仓610的底部设置有半圆槽66,半圆槽66的两侧与出灰仓610的底部两侧壁相贴合,半圆槽66位于螺旋出渣机64的绞龙的下面,延伸方向与螺旋出渣机64的绞龙延伸方向一致,也即与出灰仓610的长度方向相一致,且半圆槽66为半圆形槽,其内径大于螺旋出渣机64的绞龙直径1cm左右,以使得在半圆槽66的作用下,螺旋出渣机64能够完全将灰渣排出,避免部分灰渣堆积在出灰仓610的底部死角处而无法被螺旋出渣机64排出,从而实现干净的出灰。螺旋出渣机64采用无轴螺旋式的螺旋出渣机,有助于灰渣中铁丝等未成灰的较大的灰渣的顺利排出。在优选的实施例中,螺旋出渣机64的末端的下方位置设置有灰渣输送机65,通过螺旋出渣机64排出的灰渣从螺旋出渣机64的末端掉落到灰渣输送机65进而输送到指定地方放置或处理。灰渣输送机65优选采用传送带式输送机,灰渣输送机65的传送带位于各个螺旋出渣机64的末端的正下方,掉落的灰渣通过灰渣输送机65的传送带直接输送到指定地方放置或处理,便捷、高效。

62.在优选的实施例中,垃圾存储室、垃圾干燥室、垃圾热解室、垃圾燃烧室和承渣室、承渣室,以及烟气燃烧装置的各腔室、冷凝脱水装置以及各入气环绕部、烟气出口、各烟气管、冷却管腔,及配置的鼓风机等相应位置均安装有监测控制装置,包括数据采集器具、数据处理控制中心和监测控制平台,通过对垃圾高温热解气化处理设备设施自动检测、反馈和汇集的监测数据信息,如设备各仓室内的传感器、冷却水的流程和冷却水各位置的温度、设备各腔室的水位以及压力、风机的风量等,通过电脑处理,自动或手功动调节,实现对系统中各工序各设施的操作控制,如风机启动和风量调整,出灰排渣,补水供水,电动炉顶盖、水泵和阀门开闭等;实时智能电脑监视控制,并且可以实现联网管理,以实现系统控制自动化。

63.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1