用于烧制陶瓷制品的设备、燃烧器和方法与流程

用于烧制陶瓷制品的设备、燃烧器和方法

1.相关申请的交叉引用

2.本专利申请要求于2020年5月12日提交的意大利专利申请第102020000010738号和于2021年1月15日提交的意大利专利申请第102021000000695号的优先权,其全部公开内容通过引用并入本文。

技术领域

3.本发明涉及用于烧制陶瓷制品的设备和燃烧器。特别地,本发明有利地但非排他地应用于陶瓷制品的烧制以获得砖瓦,下文的描述将在不失一般性的情况下明确地引用该砖瓦。

背景技术:

4.用于获得砖瓦的陶瓷制品的烧制通常在由两个相对的壁和顶部界定的隧道窑炉中进行。这些窑炉通常由两组燃烧器加热,每组燃烧器布置在隧道的一侧。

5.典型地,甲烷气体操作的燃烧器位于隧道侧壁的若干个水平面上,并且面向相对的壁。

6.陶瓷制品的烧制周期被设计得非常精确并且需要:在窑炉入口处加热陶瓷制品、在预定温度下使所述制品停留在烧制腔室内以及在到达窑炉出口之前进行受控的冷却。

7.通常,陶瓷制品在由一组陶瓷辊组成的大型输送机上运输。因此,重要的是保证烧制腔室内的温度在窑炉的整个宽度上是均匀的。

8.为此目的,已经开发了不同类型的工业燃烧器,这些燃烧器在复杂设备内具有不同的燃烧器布置,以在烧制腔室内获得越来越恒定的温度。

9.然而,特别是在非常宽的隧道窑炉中,温度的不均匀分布通常发生在不同的纵向区段中,其中根据燃烧器的位置确定局部温度峰值。特别地,在许多情况下,温度在隧道的中心较高并且靠近侧壁较低。

10.这种不均匀的温度不可避免地导致在靠近隧道的壁行进的陶瓷制品中出现烧制缺陷。特别地,缺陷可以是尺寸缺陷和形状缺陷,例如缺乏平面性。这导致被丢弃的制品的数量增加。

11.通常,在窑炉的中心和靠近侧壁的区域之间的这种温度差是由于以下事实造成的:在烧制腔室内循环的烟气在靠近壁处减慢,所述烟气的湍流减小,从而热交换系数也减小。

12.另外,如前所述,已知类型的陶瓷燃烧器基本上被供应的是化石燃料(甲烷、lpg),虽然一方面允许通过正常燃烧减少nox的排放,但是另一方面需要不可再生资源的反生态使用。

13.文献ep3155320描述了一种用于工业窑炉的燃烧器,该燃烧器可以安装在包括至少一个烧制腔室的窑炉中,并且包括主要管状体,该主要管状体设有用于燃料进入的至少一个第一端口和用于氧化剂进入的至少一个第二端口,并且设有具有面向烧制腔室的出口

的端部喷嘴,以及用于触发燃料-氧化剂混合物的燃烧的元件。燃烧器还包括至少一个管道,该管道在第二管状元件与窑炉的壁之间获得,适于抽出存在于烧制腔室内的一部分气体并将它们输送到端部喷嘴的出口。

14.文献ep1217297描述了一种用于燃气涡轮的燃烧器,其包括圆锥形预混合器。

15.本发明的目的是提供一种设备、一种燃烧器和一种方法,它们至少部分地克服了已知技术的缺点,并且同时易于生产且生产成本低。

技术实现要素:

16.根据本发明,提供了在所附的独立权利要求中并优选地在直接或间接地从属于独立权利要求的任何一个权利要求中所述的用于烧制陶瓷制品的燃烧器、设备和方法。

17.权利要求描述了构成本描述的组成部分的本发明的优选实施方式。

附图说明

18.现在将参照附图来描述本发明,附图示出了本发明的一些非限制性实施方式,在附图中:

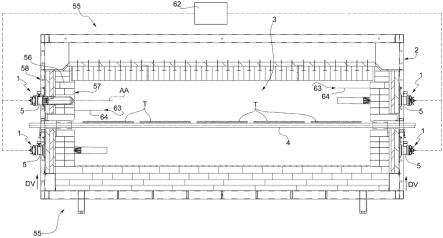

[0019]-图1是根据本发明的设备的第一实施方式的剖面正视图;

[0020]-图2是根据本发明的设备的第二实施方式的一个区段的示意性平面图;

[0021]-图3是包括根据本发明的燃烧器的图1的设备的一部分的示意性立体图;

[0022]-图4和图4a是图3的部分的两个不同实施方式的剖面正视图;

[0023]-图5和图5a是包括根据本发明的另外的燃烧器的图2的设备的一部分的两个不同实施方式的剖面正视图;

[0024]-图6和图6a分别是图4和图4a的燃烧器的一部分的立体示意图;

[0025]-图7和图7a分别是图6和图6a的部分的燃烧器的纵向截面视图和细节视图;

[0026]-图8和图8a分别是图6和图6a的燃烧器的燃烧头的剖面正视图;

[0027]-图9和图10是图8和图8a的燃烧头的一部分的两个剖面正视图;

[0028]-图11是根据本发明的燃烧器的一部分的立体示意图;

[0029]-图12是图11的排放体的一部分的剖面侧视图;以及

[0030]-图13和图13a是示出根据距窑炉的壁的距离(在x轴上示出距离,在y轴上示出温度)的温度变化的两个曲线图。

具体实施方式

[0031]

在图1中,附图标记1表示根据本发明的第一方面的用于烧制陶瓷制品t的燃烧器的整体。

[0032]

燃烧器1可以优选但不是必须安装在包括烧制腔室3的工业窑炉2中,特别是隧道窑炉中。

[0033]

特别地,如图1和图2所示,陶瓷制品t由运输系统4沿着输送路径p移动。

[0034]

更确切地说,陶瓷制品t是需要在窑炉中进行至少一次烧制的任何类型的陶瓷制品。

[0035]

在图1和图2的非限制性实施方式中,运输系统4包括输送带,待烧制的生坯陶瓷制

品t优选地以有序的方式布置在所述输送带上。

[0036]

根据未被示出的一些非限制性实施方式,运输系统4包括多个陶瓷辊(如果需要,也以不同的速度移动以区分制品的烧制)。

[0037]

如图1至图6a所示,燃烧器1包括混合体5,混合体5又包括用于供应燃料fl(燃料fl优选地包括一定百分比的氢)的管道6、氧化剂供应管道7、用于启动燃烧的触发装置8以及火焰检测装置9。燃烧器还包括燃烧头10。换句话说,混合体5是燃烧器的用于产生空气和燃气的混合物所需的部分,所述混合物(在触发之后以获得火焰)将在窑炉2内烧制陶瓷制品t。特别地,借助于燃料供应管道6引入的燃料基本上是甲烷气体,而借助于氧化剂供应管道7引入的氧化剂基本上是环境空气(例如,含有大约21%的氧)。

[0038]

燃烧器1还包括管状排放元件11,该管状排放元件11适于(被构造为)供从混合体5流出的流体f(由燃料和氧化剂的混合物和/或其任何燃烧物形成)通过,并且具有端部12和端部14,端部12具有开口13,端部14与端部12相对并具有开口15,混合体5(特别是燃烧头10)的至少一部分插入在开口13内。

[0039]

根据一些非限制性实施方式,混合体5借助于紧固元件与管状排放元件11联接。

[0040]

有利地但不是必须地,如在图4、图4a和图5、图5a所示的实施方式中,紧固元件是螺栓16。

[0041]

在图4、图4a和图5、图5a所示的非限制性实施方式中,混合体5部分地插入在排放元件11内部并且部分地布置在窑炉2外部。特别地,在图4的实施方式中,排放元件11插入在隧道窑炉2的侧壁56内部。更确切地说,排放元件11完全在侧壁56内部延伸。

[0042]

另一方面,在图5、图5a的非限制性实施方式中,排放元件11在侧壁56的整个长度上延伸,还部分地进入窑炉2的烧制腔室3。

[0043]

有利地但不是必须地,燃烧器1包括管状排放元件18(例如,由图4a和图5a中的虚线示出),管状排放元件18从元件11的端部14在与端部12相反的方向上(即,朝向烧制腔室3(更精确地朝向烧制腔室3的内部))延伸。换句话说,排放元件18布置在排放元件11的相对于混合体5相反的一侧上。

[0044]

在一些非限制性情况下,燃烧器1包括吸入元件19,该吸入元件19适于(被构造为)使存在于燃烧器1外部(特别是在排放元件11和/或排放元件18外部(更确切地,在烧制腔室3内部))的气体g、g’的至少一部分进入管状排放元件18,并且具有布置在元件11与管状排放元件18之间的多个开口20。

[0045]

有利地但不是必须地,并且如在图4、图4a和图5、图5a的非限制性实施方式中所示,管状排放元件14(完全地)全部地在烧制腔室3内部,并且例如与管状排放元件11同轴。换句话说,管状排放元件18的纵向对称轴线aa与管状排放元件11的纵向对称轴线aa重合。

[0046]

有利地且以与陶瓷市场中使用的标准完全不同的方式,燃烧头10是多级燃烧头,即适于(被构造为)将火焰的形成分成不同的阶段。以这种方式,可以使用空气分级技术将火焰速度增加到超过160m/s,特别是超过180m/s,更确切地达到大约200m/s。事实上,术语“高速”具体参照燃烧器表示高于或等于150m/s的火焰速度。

[0047]

有利地但不是必须地,燃烧头10以与管状排放元件11沿着燃烧器1的纵向对称轴线aa同轴的方式至少部分地安装在管状排放元件11内部。

[0048]

如在图4至图10的非限制性实施方式中所示,有利地,多级燃烧头10包括(至少)一

个燃烧腔室21以及(至少)一个燃烧腔室22,燃烧腔室21适于(被构造为)产生火焰的第一燃烧相位(特别是产生所谓的火焰“根部”),燃烧腔室22与燃烧腔室21连通并且适于(被构造为)在燃烧腔室21的出口处产生第二火焰燃烧相位。特别地,燃烧腔室21和22被构造为将火焰朝向端部14高速输送到管状排放元件11内部并且特别地通过吸入元件19朝向管状排放元件18输送。

[0049]

有利地但不是必须地,并且如在图4至图8a的非限制性实施方式中所示,燃料fl的供应管道6包括用于将燃料fl朝向燃烧腔室21引入的喷嘴17。喷嘴17具有直径小于20mm、特别地小于15mm、更特别地小于或等于13.5mm的轴向孔59。以这种方式,可以增加燃料fl中氢的上述百分比。特别地,氢决定了比甲烷(或lpg)大得多的回火,并且令人惊讶地注意到,通过增加燃料fl的供应速度,回火可以被适当地抵消,从而允许对其进行充分的控制,同时将更多的流体f注入到烧制腔室3中。

[0050]

有利地但不是必须地,用于引入燃料fl的喷嘴7在燃烧器1的尾部54(特别是由铝制成)上成一件获得。

[0051]

在图8的非限制性实施方式中,其中详细示出了多级燃烧头10的剖面,燃烧腔室21包括至少一个入口开口23和出口开口24(更确切地布置在燃烧腔室21的相对两侧上)。

[0052]

特别地,入口开口23适于(被构造为)与燃料供应管道6连通并且接收所述燃料的体积流率、更确切地说可变的体积流率。出口开口24面向管状排放元件18(或烧制腔室3)。

[0053]

在一些非限制性情况下,与图8的实施方式中示出的情况一样,燃烧腔室21和燃烧腔室22彼此同轴并且沿着燃烧器1的纵向轴线aa布置。

[0054]

有利地但不是必须地,燃烧腔室21还包括侧壁25,该侧壁25特别是圆柱形的和/或截头圆锥形的(或具有复杂的形状),具有一个或多个氧化剂供应通道26,该氧化剂供应通道26被构造为将氧化剂ox的部分ox’输送到燃烧腔室中,产生氧化剂-燃料混合物m’。特别地,氧化剂ox的供应通道26被构造为将氧化剂ox的部分ox’输送(引导)到触发装置8(和/或火焰检测装置9)。这便于在高容量下点燃燃烧器。更确切地说,氧化剂ox的供应通道26具有不同的直径。有利地但不是必须地,氧化剂ox的供应通道26被构造为将氧化剂ox的部分ox’以具有横向于燃烧器的对称轴线aa(燃料fl沿着该对称轴线注入)的至少一个分量的速度引入燃烧腔室21中。

[0055]

有利地但不是必须地,沿着氧化剂ox的供应管道7朝向燃烧腔室21布置有用于分配氧化剂ox的分配元件60,该分配元件60具有多个贯通开口61,以分开特别是通过氧化剂供应通道26流入燃烧腔室21的氧化剂ox。更确切地说,开口61具有小于5mm、特别地小于4mm、优选地小于或等于3.5mm的宽度。以这种方式,尤其是在燃料fl中氢的百分比特别高的情况下,可以以最小的燃烧器功率获得火焰更大的稳定性。特别地,因此可以以更逐渐均匀的方式分配氧化剂ox的部分ox’,从而在存在尺寸较大的孔的情况下以最小流速使较少的燃料fl的流动转向。

[0056]

特别地,分配元件60包括至少三个、特别是至少四个贯通开口61,这些贯通开口特别是圆形孔。更具体地,通孔61彼此相同并且沿着平行于燃烧器1的纵向轴线aa的至少一个方向分布在分配元件上。详细地,但非限制地,通孔61仅布置在管道7侧上。

[0057]

有利地但不是必须地,燃烧腔室22包括彼此相对的入口开口27和出口开口28。入口开口27被构造为与出口开口24连通并且接收氧化剂-燃料混合物m’。出口开口28面向管

状排放元件18(或烧制腔室3)。

[0058]

在一些非限制性情况下,与图8的实施方式中示出的情况一样,燃烧腔室22还包括具有基本上圆形的横截面的侧壁29;特别地,侧壁29的横截面随着其接近出口开口28而径向地会聚。

[0059]

有利地但不是必须地,燃烧腔室22具有一个或多个用于氧化剂ox的供应通道30,该供应通道30被构造为将氧化剂ox的部分ox”输送到燃烧腔室22中,该部分ox”与氧化剂-燃料混合物m”一起产生氧化剂-燃料混合物m”。

[0060]

特别地,用于氧化剂ox的供应通道30被制成使得氧化剂ox的部分ox”以相对于氧化剂-燃料混合物m’的主方向至少部分横向的速度进入燃烧腔室22的内部,所述主方向基本上对应于燃烧器的纵向轴线aa。

[0061]

根据图8的非限制性实施方式,燃烧腔室22的侧壁29具有基本上截头圆锥形的形状,其包括较大的底面31和较小的底面32,其中较大的底面31布置在入口开口27处,而较小的底面32布置在出口开口28处。

[0062]

有利地但不是必须地,用于氧化剂ox的供应通道30被制成允许氧化剂ox的部分ox”以具有基本上平行于第二燃烧腔室的侧壁29的方向的速度进入燃烧腔室22。

[0063]

在图4至图10的非限制性实施方式中,包括燃烧腔室33的燃烧器1布置在燃烧腔室22的下游并且具有彼此相对的入口开口34和出口开口35。入口开口34被构造为与出口开口28连通并且接收氧化剂-燃料混合物m”。特别地,出口开口35面向管状排放元件18(或烧制腔室3)。更确切地说,燃烧腔室33包括侧壁36,该侧壁36具有基本上圆形的横截面,特别是圆柱形的(或平行于燃烧器1的纵向轴线aa是恒定的),并且具有一个或多个用于氧化剂ox的供应通道37,该供应通道37被构造为允许氧化剂ox的部分ox

”’

进入燃烧腔室33,该部分ox

”’

与氧化剂-燃料混合物m”一起产生氧化剂-燃料混合物m

”’

,该氧化剂-燃料混合物m

”’

在燃烧腔室33内产生并且朝向管状排放元件18(或朝向烧制腔室3)输送。

[0064]

有利地但不是必须地,并且如在图1至图5的非限制性实施方式中所示,吸入元件19适于(被构造为)至少部分地(在一些情况下,全部地)布置在烧制腔室3内部。

[0065]

在图4、图5、图11和图12的非限制性实施方式中,管状排放元件11、管状排放元件18和吸入元件19一起形成了图11中示意性示出的燃烧块38。特别地,燃烧块38的侧表面39(至少)部分是无缝的。更具体地,燃烧块38的侧表面39在未由开口20中断的区段中是无缝的。

[0066]

有利地但不是必须地,燃烧块38被制造成一个单件,特别是由碳化硅制成。更确切地说,燃烧块38的纵向对称轴线是燃烧器1的纵向对称轴线aa,是管状排放元件11和18的纵向对称轴线aa并且是多级燃烧头10的纵向对称轴线aa。

[0067]

有利地但不是必须地,燃烧块38借助于增材制造、特别是3d打印来制造。

[0068]

根据未被示出的一些非限制性实施方式,燃烧块38是通过将管状排放元件11与吸入元件19以及将吸入元件19与管状排放元件18焊接起来而形成的。

[0069]

根据未被示出的其他非限制性实施方式,燃烧块38是通过借助于紧固系统(例如,螺栓、螺钉、铆钉等)将管状排放元件11与吸入元件19以及将吸入元件19与管状排放元件18机械联接起来而形成的。

[0070]

根据另外的非限制性实施方式,燃烧块38是通过模具铸造技术形成的。

[0071]

在附图中示出的非限制性实施方式中,燃烧块38是中空的并且适于(被构造为)允许由混合体5(或由燃烧头10)产生的混合物(特别是混合物m

”’

)通过。特别地,一旦燃烧已经被触发,所述混合物m’、m”、m

”’

变成火焰。

[0072]

根据一些非限制性实施方式,吸入元件19包括文丘里管,特别地是文丘里管。

[0073]

在图11和图12的非限制性实施方式中(其中,图12示出了图11的实施方式的吸入元件19的细节),吸入元件19具有布置在端部14处的阻流器40。

[0074]

此外,吸入元件19具有至少一个具有截头圆锥形状的区段41,该截头圆锥形状由较大的底面42和较小的底面43界定。最后,管状排放元件18具有面向吸入元件19的开口端部44和面向烧制腔室3的中心的开口端部45。

[0075]

有利地但不是必须地,开口20具有细长形状,或者是狭槽,并且从一侧到另一侧(横向地)穿过吸入元件19的截头圆锥形区段41。特别地,开口20纵向于管状排放元件11和管状排放元件18获得。

[0076]

更具体地,所述截头圆锥形区段41的较小底面43与阻流器40重合,并且所述截头圆锥形区段41的较大底面42与开口端部44重合。

[0077]

有利地但不是必须地,开口20设置在吸入元件19的截头圆锥形区段41上。特别地,它们从一侧到另一侧(横向地)穿过吸入元件19的截头圆锥形区段41。

[0078]

有利地但不是必须地,并且如图3至图5、图11和图12所示,吸入元件19包括加强肋46。由于这些肋46,可以根据需要使排放元件18伸长,而没有在截面较小的区段处或在吸入元件19处使燃烧块38破裂的风险。

[0079]

有利地但不是必须地,排放元件11具有圆形横截面,该横截面特别地具有恒定的直径。

[0080]

有利地但不是必须地,排放元件18具有圆形横截面,该横截面特别地具有恒定的直径。

[0081]

有利地但不是必须地,吸入元件19具有圆形横截面。

[0082]

有利地但不是必须地,吸入元件19具有圆形横截面,该横截面具有基本上可变的直径。

[0083]

特别地,阻流器40的横截面tt(图12)的直径小于排放元件18的直径的三分之二并且小于排放元件11的直径的三分之二。更具体地,阻流器40的横截面tt(图12)的直径小于排放元件18的直径的一半并且小于排放元件11的直径的一半。阻流器40的直径相对于排放元件11的直径减小得越多,在使用中在排放元件11内循环的混合物m

”’

的速度变化的增加就越大。

[0084]

有利地但不是必须地,阻流器40的横截面tt(图12)的直径小于排放元件18的直径的三分之一并且小于排放元件11的直径的三分之一。特别地,阻流器40的横截面tt(图12)的直径大于排放元件18的直径的六分之一并且大于排放元件11的直径的六分之一。

[0085]

有利地但不是必须地,阻流器40的直径小于30mm,特别是小于或等于25mm。详细地说,阻流器40的直径在5mm(特别地,10mm;更特别地,20mm)到60mm(特别地,40mm;更特别地,30mm)的范围内。该特性还抵消了回火,因此改进了对燃料fl的富氢混合物的燃烧的管理。

[0086]

有利地但不是必须地,排放元件11的直径和排放元件18的直径在20mm(特别地,40mm;更特别地,50mm)至200mm(特别地,120mm;更具体地,100mm)的范围内。

[0087]

在一些非限制性情况下,触发装置8和/或火焰检测装置9具有细长形状,并且分别沿着电极通道47和电极通道48插入在混合体5内,电极通道47和电极通道48分别沿着轴线ai和ar(在图8中示出)布置,轴线ai和ar分别相对于燃烧器1的纵向轴线aa至少部分地倾斜(例如,至少5

°

或10

°

)角度α和角度β。在一些非限制性情况下,角度α和β基本上彼此相等。在其他非限制性情况下,角度α和β彼此不同。

[0088]

特别地,角度α和β是小于45

°

的角度。更具体地,角度α和β是小于30

°

的角度。更确切地,角度α和β小于20

°

。详细地,角度α和β基本上等于15

°

。

[0089]

在图8的非限制性实施方式中,触发装置8包括触发电极49,并且火焰检测装置9包括检测电极50。特别地,检测电极50比触发电极49长(更确切地说,是两倍长)。有利地但不是必须地,火焰检测装置9(更确切地说,检测电极50)穿过至少燃烧腔室21和22,并且被构造为布置成至少部分地与火焰镖状物相切(或者当在满容量下操作时,与火焰的形状相切)。以这种方式,可以保持火焰检测电极50的完整性。实际上,检测电极50保持与火焰镖状物相切而不浸入其内部的事实限制了电极上的磨损。特别地,如在图8的非限制性实施方式中所示,火焰检测装置9(更确切地说,检测电极50)也穿过腔室33并终止于管状排放元件11内部。在使用中,检测电极50提供关于由燃烧器产生的火焰状态的数据,经由该数据可以适当地调节燃料fl和/或氧化剂ox的流速。

[0090]

根据优选但非限制性的实施方式,如图4a、图5a和图8a所示,触发装置8包括触发电极43,并且火焰检测装置9包括uv检测探测器50’。特别地,uv探测器50’沿着燃烧器的纵向轴线aa布置在尾部54上,更确切地但非限制性地,布置在混合体5上。

[0091]

有利地但不是必须地,火焰检测装置9(更确切地说,uv检测探测器50’)被构造为接收来自火焰的uv(紫外辐射)光束,该光束穿过至少燃烧腔室21和22。在使用中,uv检测探测器50’提供关于由燃烧器产生的火焰状态的数据,经由该数据可以适当地调节燃料fl和/或氧化剂ox的流速。此外,在无火焰燃烧的情况下,在满操作容量下,uv探测器50’被禁用,因为它不再能够检测到任何火焰,因为火焰前沿在窑炉烧制腔室内被稀释。

[0092]

在图9和图10的非限制性实施方式中,燃烧头10的两种可能的变型以正视剖面被示出,其中氧化剂供应通道30具有彼此不同的倾斜度。特别地,在图9中,通道30的倾斜轴线ao倾斜的角度γ基本上等于30

°

,而在图10中,通道30的倾斜轴线ao’倾斜的角度γ’基本上等于20

°

。在这种情况下,燃烧腔室22的侧壁29和氧化剂ox的供应通道30基本上平行。上述内容显然也可以应用于氧化剂ox的供应通道37。

[0093]

有利地但不是必须地,燃烧腔室33在侧壁36上包括多个孔51,这些孔51布置成一个或多个径向排,优选地以彼此相同的径向距离。

[0094]

在图7的非限制性实施方式中,燃烧头33包括冠部52,其被构造为限制不通过燃烧腔室21、22和33的氧化剂ox进入管状排放元件11。特别地,冠部52从出口开口35的边缘朝向管状排放元件11的内壁延伸(延伸到管状排放元件11的内壁)。

[0095]

有利地但不是必须地,并且如在图7的非限制性实施方式中所示,冠部52包括狭槽53(或任何其他类型的开口),其被构造为将氧化剂的第二部分ox

iv

输送到燃烧腔室21、22和33的下游的管状排放元件11中。以这种方式,与氧化剂-燃料混合物m

”’

一起产生流体f,流体f流出管状排放元件11,通过吸入元件19流向管状排放装置18。

[0096]

根据本发明的第二方面,提供了一种用于烧制陶瓷制品的工业设备。

[0097]

特别是参照图1和图2,根据本发明的工业设备总体上用附图标记55表示。

[0098]

根据一些非限制性实施方式,一旦被烧制,陶瓷制品t是砖瓦。

[0099]

特别地,陶瓷制品t在设备55的入口处是生坯的,而在出口处已被烧制。

[0100]

工业设备55包括窑炉2(如上所述),特别是隧道窑炉,其具有至少一个侧壁56,该侧壁56界定了烧制腔室3并且具有在烧制腔室3内部的表面57和在烧制腔室3外部的表面58。

[0101]

工业设备55还包括运输系统4,该运输系统4特别是水平的,该运输系统4被构造为使多个陶瓷制品t在烧制腔室3内沿着输送路径p移动(从烧制腔室3的入口到出口)。

[0102]

运输系统4可以是任何类型的运输系统。例如,运输系统4包括输送带(或输送网),待烧制的生坯陶瓷制品t优选地以有序的方式布置在所述输送带上。

[0103]

根据未被示出的一些非限制性实施方式,运输系统4包括多个陶瓷辊(如果需要,以不同的速度移动以区分制品的烧制)。

[0104]

特别地,隧道窑炉2具有两个相对的侧壁56,陶瓷制品t在这两个相对的侧壁56之间行进。

[0105]

根据未被示出的一些非限制性实施方式,陶瓷制品是需要在窑炉中进行至少一次烧制的任何类型的陶瓷制品。

[0106]

设备55包括燃烧器1,燃烧器1又包括管状排放元件11,优选地但不是必须包括管状排放元件18和用于气体g、g’的吸入元件19。

[0107]

有利地但不是必须地,设备30包括如前所述的(氢)燃烧器1。

[0108]

有利地但不是必须地,设备55包括氢供应系统,其被构造为将氢或包含氢的混合物注入到用于燃料fl的供应管道6中。

[0109]

有利地但不是必须地,吸入元件19位于排放元件11与排放元件18之间,并且至少部分地(在一些非限制性情况下,还全部地,如图5所示)布置在烧制腔室3内。

[0110]

特别地,吸入元件19被构造为使存在于烧制腔室3内的气体g、g’的至少一部分进入排放元件18。以这种方式,可以使用烧制腔室3内残余的氧并完成首次在燃烧器1内部通过或通过初次燃烧尚未完全燃烧的气体g、g’的燃烧。

[0111]

另外,气体g、g’(大概也鉴于它们具有相对较高的温度的事实)有助于提高燃烧效率。

[0112]

术语“初次燃烧”表示通过混合体5(特别地,通过燃烧头10)产生的燃烧,该燃烧的火焰穿过排放元件11。

[0113]

有利地但不是必须地,并且如在图4的非限制性实施方式中所示,吸入元件19布置在一个侧壁56的内表面57处。

[0114]

特别地,吸入元件19被构造为在排放元件11与排放元件18之间产生凹陷,以便使存在于烧制腔室3中的气体g、g’的至少一部分进入排放元件18。换句话说,在附图中示出的非限制性实施方式中,通过文丘里效应产生凹陷。

[0115]

由多级燃烧头10产生的高火焰速度具有增加吸入元件19的吸入能力的令人惊讶的协同作用。

[0116]

根据未被示出的一些非限制性实施方式,燃烧器包括烧制腔室3内的若干个管状排放元件18,若干个吸入元件19以一定间隔定位在它们之间。

[0117]

根据图2的非限制性实施方式,设备55包括沿着平行于输送路径p的方向dd串联布置的多个燃烧器1。特别地,该多个燃烧器1布置在窑炉2的至少一个壁56内的若干个水平面上。

[0118]

在图1至图5的非限制性实施方式中,燃烧器1借助于紧固元件联接至窑炉2的壁56。特别地,排放元件11插入在壁56的内部。

[0119]

在图1的非限制性实施方式中,燃烧器1定向在横向于(特别地,垂直于)方向dd(因此,输送路径p)的方向dp上。

[0120]

有利地但不是必须地,燃烧器1的管状元件11被安装成至少部分地(特别地,全部地和横向地)穿过窑炉2的一个侧壁56。以这种方式,由燃烧器1产生的火焰将直接流向窑炉2的烧制腔室3的内部。

[0121]

根据附图中示出的非限制性实施方式,燃烧器1具有横向于输送路径p的纵向轴线aa。特别地,轴线aa垂直于输送路径p。更具体地,轴线aa也垂直于工业隧道窑炉2的侧壁56。

[0122]

有利地但不是必须地,燃烧器1的管状排放元件18相对于管状排放元件11同轴并且基本上完全布置在烧制腔室3内部。

[0123]

根据未被示出的一些非限制性实施方式,燃烧器1的排放元件11被安装成部分地突出到烧制腔室3内。

[0124]

有利地但不是必须地,开口20至少部分地(特别地,全部地)布置在烧制腔室3内部。

[0125]

有利地但不是必须地,设备55(或每个燃烧器1)包括至少一个电子控制单元62,该电子控制单元62被配置为控制燃烧器1,以便从具有火焰的烧制配置转变为无火焰的烧制配置。特别地,电子控制单元62被配置为通过减少(优选地中断)燃料fl的供应并且如果需要的话,减少(优选地中断)氧化剂ox的供应来熄灭火焰,选择性地禁止火焰控制(借助于检测装置9)并恢复燃料fl的供应并且如果必要的话,恢复氧化剂ox的供应,从而允许燃烧器1在无火焰模式下烧制。通过使用无火焰燃烧,或者通过利用在窑炉内的温度高于燃料的自燃温度这一事实的燃烧,可以大幅地减少通常在富氢混合物的燃烧(并且通常具有高火焰峰值的燃烧)中产生的nox的排放,从而允许使用具有低排放的环境可持续燃料。

[0126]

有利地但不是必须地,并且如在图1的非限制性实施方式中所示,所述设备包括至少两个温度控制装置63,特别是至少两个具有双丝的热电偶64,它们布置在窑炉2的至少两个不同的“显著”点处。这两个点使得确保在烧制腔室的每个点处,温度充分高于可燃混合物的自燃温度。

[0127]

有利地但不是必须地,如果由两个热电偶64检测到的温度下降到低于自燃温度,火焰被点燃并重新引燃,即,电子控制单元62立即恢复燃烧器1的具有火焰的操作模式。

[0128]

根据本发明的另一方面,提供了一种用于烧制在隧道窑炉内输送的陶瓷制品的方法。

[0129]

该方法至少包括给如先前所述的燃烧器供应燃料的步骤,该燃料包括至少一定百分比的氢,所述百分比高于20%,特别地高于50%,更特别地高于70%。通过上述的燃烧器的特定几何形状,特别是由于多级燃烧头10,使这些燃料混合物成为可能。此外,(轴向孔59的)喷嘴17的尺寸、分配元件的几何形状(即,贯通开口61的尺寸和数量)以及管状排放元件18和吸入元件19协同地产生减少环境影响、允许使用富氢混合物作为燃料和降低nox的重

要技术效果。

[0130]

在一些非限制性情况下,燃料fl包含百分比高于90%的氢。特别地,燃料是100%的氢。

[0131]

该方法还包括以下步骤:同时给燃烧器1供应氧化剂ox并触发(引燃)火焰(借助于触发装置8),火焰至少部分地延伸到燃烧器和窑炉2的烧制腔室3内部。

[0132]

一旦火焰已经被引燃,该方法需要借助于检测装置9反馈控制火焰。

[0133]

有利地但不是必须地,该方法在窑炉2的烧制腔室3达到预定温度(特别地,高于燃料fl的自燃温度)后还包括以下步骤:通过减少(或中断)燃料fl的供应并且如果需要的话,减少氧化剂ox的供应来熄灭火焰;优选地禁用上述火焰反馈控制;以及恢复燃料fl、特别是还有氧化剂的供应,在隧道窑炉2内产生烧制陶瓷制品t的无火焰燃烧。在这些非限制性情况下,该步骤表示窑炉2在满容量下的烧制。在该后面的步骤中,特别地,燃烧器1不再被机械地引燃/触发,并且不再有火焰(或者更确切地说,火焰前沿)存在并位于燃烧头10上和管状排放元件11内部,因为其直接在窑炉腔室中被已经存在于腔室3中的燃烧产物稀释,燃烧产物中的氧水平低于助燃空气的氧水平。换言之,以这种方式,从燃烧器1流出到烧制腔室3的氧化剂/燃料混合物在腔室3内被引燃。

[0134]

以这种方式,可以(如在图13a的非限制性实施方式中所示,其示出了随着距窑炉2的侧壁56的距离增加,具有火焰的温度曲线fb和没有火焰的温度曲线flb)避免相对于具有火焰的传统方案出现温度峰值(其为产生nox的主要原因之一)。特别地,在图13a中,从曲线fb可以看出,从具有火焰的燃烧获得的紧邻排放口的温度非常高(在排放口附近为约1500℃,在燃烧腔室38内部甚至为1600℃-1800℃)。另一方面,在无火焰配置中,已经在窑炉4的烧制腔室3内部记录了大约1250

°

的峰值温度,而在燃烧器1内部,由于不存在燃烧,仅有几百度。这又导致在燃烧器1的部件上(例如,在燃烧头10上、在混合体5上、在燃烧块38上、在氧化剂和燃料管道上等)的热负荷较低。同时,获得由燃烧器引起的热损失显著降低,从而提高了窑炉2的效率。

[0135]

此外,在不存在火焰的情况下,燃烧器1将更安静,因此还减少了由后者产生的噪声污染。

[0136]

另外,由于在燃烧块38内的较低压缩,可由单个燃烧器递送的功率增加。

[0137]

最后,达到抵消因氢增加的回火的较高速度允许从燃烧器1流出的烟气在烧制腔室3内更大的穿透,这导致在制品t的烧制中具有更大的均匀性。

[0138]

在使用中,触发装置8(特别是触发电极)产生火花,该火花与从管道6流入的燃料fl和从管道7流入的氧化剂ox一起引起火焰的产生。特别地,氧化剂的部分ox’和燃料fl在燃烧腔室21内产生混合物m’,该混合物m’限定了火焰的第一阶段并且朝向燃烧腔室22继续前进,混合物m’和氧化剂的部分ox”在燃烧腔室22内形成混合物m”,混合物m”限定了火焰的第二阶段。燃烧中的混合物m”被朝向燃烧腔室33输送,混合物m

”’

和氧化剂的部分ox

”’

在燃烧腔室33内组合(特别是与从孔51流入的氧化剂的另外的部分一起),以形成混合物m

”’

,该混合物m

”’

又从燃烧腔室33流入管状排放元件11,在该管状排放元件11中,该混合物m

”’

与氧化剂ox的部分ox

iv

混合,形成流体f。因此,混合体5产生至少部分燃烧的混合物,或火焰,其中的流体f行进通过排放元件11,该排放元件11将它们引入到吸入元件19中,该吸入元件19又将它们(与从烧制腔室3的内部提取的气体g、g’一起)输送到排放元件18中。后者将火

焰引入燃烧腔室中。

[0139]

由燃烧器1排放的燃烧产物在其首次通过排放元件11期间不完全燃烧,但是由于气体g、g’(存在于烧制腔室3内)通过吸入元件19连续再循环到排放元件18中,因此燃烧增加(完成)。

[0140]

换句话说,燃烧器1经由触发装置8产生从管道6和7(燃料和氧化剂)流入的气体的初次燃烧,并通过利用从烧制腔室3的内部再循环且被吸入元件19提取的未完全燃烧的气体g、g’(其中存在残余的氧)产生气体的二次燃烧。特别地,初次燃烧发生在排放元件11内部,二次燃烧发生在排放元件18内部。

[0141]

特别地,阻流器40和多级燃烧头10的组合动作(由于燃烧腔室21、22和33内的预混合,其允许在较少时间内获得良好的燃烧百分比)决定了从燃烧器1排放的流体f流出排放元件11的速度的增加。随后,由于截头圆锥形区段41的锥形、特别是发散的形状,气体的速度再次下降。详细地,多级燃烧头10的使用允许阻流器40进一步窄化,从而决定了甚至更大的凹陷。

[0142]

已经假设利用文丘里效应的流体f的速度变化在开口20处引起凹陷。这种凹陷进而引起存在于腔室3内部的气体g、g’的吸入,并且因此允许利用所述气体g、g’的二次燃烧(其中仍然存在相当比例的氧—大约10%)。

[0143]

在附图示出的非限制性实施方式中,吸入元件19(由于由多级燃烧头10产生的流体f的高速)引起烧制腔室3内湍流运动的增加。此外,由于排放元件18的加热,发生在排放元件18内部的二次燃烧产生热交换的进一步增加,特别是通过辐射。这导致陶瓷制品t上的总换热系数的增加和烧制腔室3内的更大的温度均匀性。

[0144]

根据图3和图4所示的有利的非限制性实施方式,吸入元件19的阻流器40布置在窑炉2的壁56的内表面57的水平处。该特性允许使窑炉2的壁56的内表面57附近的气体g’的吸入和再循环最大化,这些气体g’是具有最低湍流并因此具有最低温度的气体。

[0145]

图13中的曲线图示出了根据距窑炉2的壁56的距离的温度趋势;该曲线图已经通过实验获得。特别地,y轴表示烧制中的陶瓷制品t的温度,x轴表示距壁56的距离。由虚线sb指示的温度变化表示具有标准燃烧器的设备,而由连续线ib指示的温度变化表示根据本发明的设备55的非限制性实施方式。

[0146]

因此,显然,通过使用根据本发明的设备55或一组燃烧器1,沿着窑炉2的烧制腔室3的宽度获得了更大的温度均匀性。特别地,由于由吸入元件19产生的湍流(由于多级燃烧头10所允许的较高速度)和由排放元件18在所述壁56附近提供的辐射的贡献,壁56附近的温度明显增加。此外,由于使用排放元件18,该排放元件18允许燃烧块38在窑炉2内达到大深度,因此窑炉中心的温度相对于传统的情况增加。因此,从所述排放元件14出来的火焰以比在传统方案中更大的深度排出。

[0147]

重要的是要注意,燃烧器1的排放口附近的温度峰值也(至少部分地)变平。

[0148]

尽管上文描述的本发明特别地参照确切的实施方式例子,但是不应将其视为限于所述实施方式例子,因为由所附权利要求覆盖的所有变型、修改或简化落入本发明的范围内,例如,燃烧头10的不同几何形状、燃烧块38的不同几何形状以及特别是吸入元件19的不同几何形状、在侧壁56的内表面57附近的气体g’的不同吸入方法、设备55内的燃烧器1的不同布置(在位置和对准方面)、不同的运输系统4等。

[0149]

上述的设备和燃烧器提供了许多优点。

[0150]

首先,与包括若干个部件的已知技术的方案相比,简化了燃烧器1的生产和组装。另外,考虑到几何形状和在烧制腔室3中的穿透,燃烧器1可以被非常简单地安装以替换标准架构(作为其改进)。

[0151]

此外,排放元件18在腔室3内部的存在和吸入元件19在壁56的内表面57附近且不在壁56内部的存在避免了与所述壁56的过热相关的问题,所述壁56通常由砖块制造,这将引起燃烧块38的过热以及可能的破裂和/或混合体5(通常由金属制成)的过热,这又将产生操作者烧伤的风险和能量的不可忽略的分散。此外,避免了与可能由侧壁31的砖块内部的再循环气体的冷凝引起的沉积物和障碍物的形成相关的问题。

[0152]

本发明的另外的优点是分散性的减少、燃烧的增加(所获得的再循环、至少50%的燃烧器燃烧产物,允许在氧化剂减少的情况下使用利用再循环气体g、g’中存在的残余的氧进行调节)和烧制腔室3内的温度均匀性,在根据本发明的设备55和燃烧器1的方面,这些优点决定了相对于已知技术的方案需要将较少量的气体(通常为甲烷)引入到燃烧器1中以维持给定温度。

[0153]

此外,多级燃烧头10的使用允许减小火焰温度峰值,这些温度峰值是产生氮氧化物的主要原因。因此,本发明确定了氮氧化物(nox)的减少,特别是低于50ppm。

[0154]

另外,多级燃烧头10和燃烧块38之间的协同作用允许使用非常小的排放。特别地,在一些非限制性情况下,阻流器的直径为25mm。这是由于借助于空气分级技术能获得高速度,其允许火焰速度大约为200m/s。

[0155]

本发明被构造为被供应不同类型的气体(例如甲烷或lpg)且被设计为与环境可持续的燃料(例如,富氢甲烷、纯氢等)一起起作用。特别地,氧化剂供应通道的形状根据所使用的燃料而变化。

[0156]

与传统的燃烧器相比,根据本发明的燃烧器的火焰更均匀且涡旋更少。

[0157]

该特性允许火焰保持纯净并传播得更多,而不会在周围环境中(或在烧制腔室3中)打开太多。这意味着在烧制期间运输的陶瓷制品很少受到火焰的直接相互作用的影响,因此避免了由于通常由与火焰直接相互作用而确定的温度峰值造成的可能的技术缺陷(色差、不同的尺寸等)。

[0158]

此外,由燃烧器1(包括如上所述的燃烧块)的非常高的火焰速度产生的高再循环稀释了火焰温度(或减小了峰值,增加了中值)并增加了与陶瓷制品t的对流交换的系数。因此,对于传统的构架并且在相同的功率下,本发明允许对材料进行更大的加热,而不会使其受到火焰温度峰值的“攻击”,从而以更均匀的方式氧化包含在陶瓷制品t中的有机物质,因此避免了在剖面中看时在制品的内部部分上出现较深的颜色。

[0159]

以这种方式,还部分地抑制了在窑炉2的预热区域中的陶瓷制品t爆炸的风险,例如当在窑炉中放置具有过量的水分含量的制品时。

[0160]

另外,由于所产生的气体的高再循环,燃烧产物倾向于水平地分层,而不会在壁附近产生从窑炉的下部腔室朝向上部腔室的竖直运动。因此,至少部分地抑制了与窑炉2的侧壁56相邻、特别是在预热区域中的制品的侧边缘上的缺陷(小裂纹)的出现。

[0161]

由于燃烧器1在低工作容量下(例如,在生产间隙的情况下)也保持高火焰速度,因此窑炉2的冠部也(基本上)不会受到火焰的直接相互作用的热应力。因此,根据本发明的设

备55还允许陶瓷制品具有更大的烧制均匀性,尤其是在“宽口”窑炉中。该特性决定了另外的优点:能够减小窑炉2的腔室3的高度,以便进一步增加气体g与烧制中的陶瓷制品t之间的交换,而没有由于不期望的火焰羽流而损坏窑炉的冠部或制品本身的风险。

[0162]

最后,窑炉腔室的减少产生了以下优点:腔室内部体积的减小,因此改进了与材料的对流热交换,因此减少了特定消耗。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1