一种煤与氨/甲烷耦合再燃低氮燃烧装置、方法及系统

1.本发明属于锅炉技术领域,尤其涉及一种煤与氨/甲烷耦合再燃低氮燃烧装置、方法及系统。

背景技术:

2.近年来,氨气作为零碳燃料,受到越来越多的关注,但纯氨,煤、甲烷与氨气耦合燃烧是研究热点之一,三者混合燃烧虽然能够降低碳排放,而纯氨着火难,煤、甲烷等燃料能够促进氨气着火,促进其充分燃烧,但氨气是富含氮元素的燃料,其在燃烧过程中易产生大量的氮氧化物,因此如何保证煤、甲烷与氨气耦合燃烧过程中生成较少的氮氧化物是研究重点之一,针对上述煤、甲烷与氨气耦合燃烧过程中存在的缺点,开发一种煤与nh3/ch4耦合再燃控制低no

x

(氮氧化物)生成的装置、方法及系统是迫切需要的。

技术实现要素:

3.为了解决上述技术问题,本发明的目的之一在于提供一种可控制煤、ch4和nh3耦合燃烧过程中no

x

的生成,且对燃烧过程中生成的no

x

含量进行优化的煤与氨/甲烷耦合再燃低氮燃烧装置。

4.为了实现上述目的,本发明的技术方案如下:一种煤与氨/甲烷耦合再燃低氮燃烧装置,包括具有尾气排放口的锅炉,所述锅炉的燃烧室沿烟气流动方向依次分为主燃区、再燃区、燃尽区和no

x

还原区;

5.所述锅炉的侧壁上对应所述主燃区的位置嵌装有主燃燃烧器,所述锅炉的侧壁上对应所述再燃区的位置嵌装有再燃燃烧器,所述锅炉的侧壁上对应所述燃尽区的位置嵌装有燃尽风喷口,所述锅炉的侧壁上对应所述no

x

还原区的位置嵌装有喷氨装置;

6.所述主燃燃烧器用以通入煤粉与空气并在所述主燃区燃烧;所述再燃燃烧器用以通入nh3和ch4的混合气体作为燃料并在所述再燃区燃烧,其中,所述主燃区燃料为煤粉,再燃区燃料为ch4和nh3的混合气体;所述喷氨装置用以向所述no

x

还原区喷射氨气和空气的混合气体对所述no

x

还原区的no

x

进行还原处理;

7.所述主燃区燃料占总燃料量的70-85wt%,其中,总燃料量为主燃区燃料和再燃区燃料之和;

8.所述再燃区燃料中ch4与nh3比例为β,其中,

9.其中,c

ch4

表示再燃区燃料中甲烷的质量分数,c

nh3

表示再燃区燃料中氨气的质量分数。

10.上述技术方案中所述主燃区的过量空气系数为1.1-1.5;所述再燃区的过量空气系数为0.75-0.85;所述燃尽区的过量空气系数为1.1-1.3。

11.上述技术方案中所述喷氨装置喷出的混合气体中氨气的含量按体积分数计为3-8%。

以下时,则直接进行步骤3。

22.本发明还提供一种燃烧系统,包括实时监测装置9、在线分析模块、优化指导模块和如上所述的燃烧装置,所述实时监测装置9用以监测锅炉尾气排放口的no

x

浓度,所述在线分析模块用以对所述实时监测装置9监测的结果进行分析判断,所述优化指导模块用以根据所述在线分析模块的分析结果给出调节再燃区燃料占总燃料量的比例的指令、调节β值的指令或直接由喷氨装置喷氨的指令。

23.本发明的有益效果在于:本发明能够根据尾气排放口实时的no

x

浓度对主燃区及再燃区燃料分配提供优化指导,基于锅炉的历史运行数据与no

x

实时排放浓度来确定目标no

x

浓度为150-200mg/m3,通过调节锅炉的燃料配比(调节再燃区燃料占总燃料量的比例和β值)使尾气排放口的no

x

浓度达到150-200mg/m3时,通过喷氨装置喷出氨气和空气的混合气体以对所述no

x

还原区的no

x

进行还原处理;另外,锅炉内的燃料可充分燃烧,保证高燃烧效率,同时尾气排放口处的no

x

浓度较低,减小no

x

还原处理成本;在燃烧过程中添加nh3可实现低碳燃烧。

附图说明

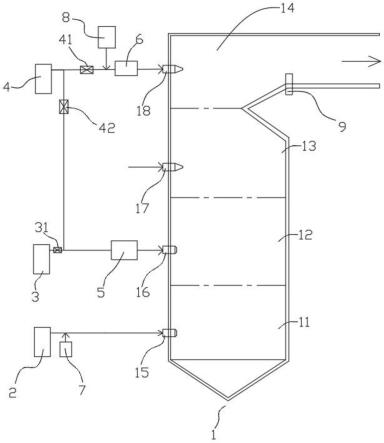

24.图1为本发明实施例所述煤与氨/甲烷耦合再燃低氮燃烧装置的结构简图;

25.图2为本发明实施例中单角炉的结构示意图;

26.图3为本发明实施例中实时监测装置、在线分析模块和优化指导模块的连接示意图。

27.图中:1锅炉、11主燃区、12再燃区、13燃尽区、14no

x

还原区、15主燃燃烧器、16再燃燃烧器、17燃尽风喷口、18喷氨装置、19尾气排放口、2给煤系统、3甲烷供给系统、31第一阀门、4氨气供给系统、41第二阀门、42第三阀门,5第一混合装置、6第二混合装置、7一次风风机、8风机、9实时监测装置。

具体实施方式

28.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。在下列段落中参照附图以举例方式更具体地描述本发明。根据下面说明和权利要求书,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

29.如图1所示,本发明提供了一种煤与氨/甲烷耦合再燃低氮燃烧装置,包括具有尾气排放口19的锅炉1,所述锅炉1的燃烧室沿烟气流动方向依次分为主燃区11、再燃区12、燃尽区13和no

x

还原区14;

30.所述锅炉的侧壁上对应所述主燃区的位置嵌装有主燃燃烧器15,所述锅炉的侧壁上对应所述再燃区的位置嵌装有再燃燃烧器16,所述锅炉的侧壁上对应所述燃尽区的位置嵌装有燃尽风喷口17(燃尽风喷口处向锅炉内喷入燃尽风,其目的是为了保证从主燃区以及再燃区送入的煤粉、ch4与nh3充分燃烧),所述锅炉的侧壁上对应所述no

x

还原区的位置嵌装有喷氨装置18;

31.所述主燃燃烧器用以通入煤粉与空气(由一次风风机7提供)并在所述主燃区燃烧(煤粉由一次风携带通过主燃燃烧器进入锅炉,从而使煤粉充分燃烧),所述再燃燃烧器用

以通入ch4和nh3的混合气体作为燃料并在所述再燃区燃烧,使再燃区处于还原性气氛,使得nh3与ch4的混合气体在参与燃烧反应的同时,还原部分燃烧过程中产生的no

x

,所述喷氨装置用以向所述no

x

还原区喷射氨气和空气(由风机8提供)的混合气体作为还原剂对所述no

x

还原区的no

x

进行还原处理(从而减少尾气排放口处的no

x

含量);

32.其中,所述主燃区燃料为煤粉,再燃区燃料为ch4和nh3的混合气体;

33.所述主燃区燃料占总燃料量的70-85wt%,其中,总燃料量为主燃区燃料和再燃区燃料之和;

34.所述再燃区燃料中ch4与nh3比例为β,其中,

35.其中,c

ch4

表示再燃区燃料中甲烷的质量分数,c

nh3

表示再燃区燃料中氨气的质量分数。

36.上述技术方案中所述主燃区的过量空气系数为1.1-1.5(其可使煤粉充分燃烧,同时在燃烧过程中会产生大量的no

x

)。

37.上述技术方案中所述再燃区的过量空气系数为0.75-0.85(使锅炉内部在再燃区形成还原性气氛,保证nh3与ch4在燃烧的同时还原部分主燃区产生的no

x

)。

38.上述技术方案中所述燃尽区的过量空气系数为1.1-1.3(保证完全燃烧)。

39.上述技术方案中所述喷氨装置喷出的混合气体中氨气的含量按体积分数计为3-8%。

40.上述技术方案中β值为0.5-1。

41.上述技术方案中所述再燃区的燃烧温度为1200-1400℃,且过量空气系数优选的为0.75-0.85,从而保证再燃区处于高温还原性气氛条件,ch4与nh3在该区域既作为燃料参与燃烧反应,同时也能作为还原剂将主燃区产生的部分no

x

还原,降低no

x

在燃烧过程中的净生成。

42.上述技术方案中所述no

x

还原区位于所述燃尽区上方温度为850-1100℃的位置处。

43.本发明还提供了一种针对上述燃烧装置的燃烧方法,包括如下步骤:

44.步骤1:所述锅炉上的主燃燃烧器和再燃燃烧器燃烧时,通过燃尽风喷口喷入燃尽风;

45.步骤2:采用实时监测装置9(烟气分析仪)实时监测尾气排放口的no

x

浓度,当尾气排放口处的no

x

浓度低于150mg/m3或高于200mg/m3时,通过调节所述再燃区燃料占总燃料量的比例和/或调节再燃区燃料的β值以调节所述尾气排放口的no

x

浓度高于150mg/m3,但低于200mg/m3;

46.步骤3:由喷氨装置向no

x

还原区喷射氨气和空气的混合气体,并调节所述混合气体喷入量以使得所述尾气排放口的no

x

浓度低于50mg/m3。

47.上述技术方案中所述步骤2中当尾气排放口处的no

x

浓度高于200mg/m3时,通过提高所述再燃区燃料占总燃料量的比例和/或降低再燃区燃料中β值以调节所述尾气排放口的no

x

浓度低于200mg/m3,但高于150mg/m3;当尾气排放口处的no

x

浓度低于150mg/m3时,通过降低所述再燃区燃料占总燃料量的比例和/或提高再燃区燃料中β值以调节所述尾气排放口的no

x

浓度高于150mg/m3,但低于200mg/m3。

48.上述技术方案中当尾气排放口处的no

x

浓度高于200mg/m3时,所述步骤2的具体步骤如下:先将再燃区燃料占总燃料量的比例提高1wt%,若尾气排放口处的no

x

浓度降低10mg/m3以上,但仍高于200mg/m3时,则继续将再燃区燃料占总燃料量的比例提高1wt%,直至尾气排放口处的no

x

浓度持续低于200mg/m3,但高于150mg/m3超过60秒,视为调整完成;若调整再燃区燃料占总燃料量的比例不能将尾气排放口处的no

x

浓度降低10mg/m3以上或不能将no

x

浓度减小至200mg/m3以下时,则将再燃区燃料中β值降低1%,若尾气排放口处no

x

浓度降低10mg/m3以上,但仍高于200mg/m3时,则继续将再燃区燃料中β值降低1%,直至尾气排放口处no

x

排放浓度低于200mg/m3,但高于150mg/m3超过60秒,视为调整完成;若调整再燃区燃料中β值不能将尾气排放口处的no

x

浓度降低10mg/m3以上或不能将no

x

浓度减小至200mg/m3以下时,则直接进行步骤3。

49.当尾气排放口处的no

x

浓度低于150mg/m3时,所述步骤2的具体步骤如下:先将再燃区燃料占总燃料量的比例降低1wt%,若尾气排放口处的no

x

浓度升高10mg/m3以上,但仍低于150mg/m3时,则继续将再燃区燃料占总燃料量的比例降低1wt%,直至尾气排放口处的no

x

浓度持续高于150mg/m3,但低于200mg/m3超过60秒,视为调整完成;若调整再燃区燃料占总燃料量的比例不能将尾气排放口处的no

x

浓度升高10mg/m3以上或不能将no

x

浓度升高至150mg/m3以上时,则将再燃区燃料中β值升高1%,若尾气排放口处no

x

浓度升高10mg/m3以上,但仍低于150mg/m3时,则继续将再燃区燃料中β值升高1%,直至尾气排放口处no

x

排放浓度低于200mg/m3,但高于150mg/m3超过60秒,视为调整完成;若调整再燃区燃料中β值不能将尾气排放口处的no

x

浓度升高10mg/m3以上或不能将no

x

浓度升高至150mg/m3以下时,则直接进行步骤3。

50.如图3所示,本发明还提供了一种燃烧系统,包括实时监测装置9、在线分析模块、优化指导模块和如上所述的燃烧装置,所述实时监测装置9用以监测锅炉尾气排放口的no

x

浓度,所述在线分析模块用以对所述实时监测装置9监测的结果进行分析判断,所述优化指导模块用以根据所述在线分析模块的分析结果给出调节再燃区燃料占总燃料量的比例的指令、调节β值的指令或直接由喷氨装置喷氨的指令。其中,所述在线分析模块和优化指导模块(其均为计算机内的程序)共同配合完成下述方法中逻辑判断和指令发送(以尾气排放口处的no

x

浓度高于200mg/m3为例):

51.当实时监测装置9监测到尾气排放口处的no

x

浓度高于200mg/m3时,在线分析模块获取数据并分析后,由优化指导模块发出将再燃区燃料占总燃料量的比例提高1wt%的指令,该指令完成后,若实时监测装置9监测到尾气排放口处的no

x

浓度降低10mg/m3以上,但仍高于200mg/m3时,在线分析模块获取数据并分析后,由优化指导模块发出继续将再燃区燃料占总燃料量的比例提高1wt%的指令,重复此流程,直至实时监测装置9监测到尾气排放口处的no

x

浓度持续低于200mg/m3,但高于150mg/m3超过60秒,在线分析模块获取数据并分析后,由优化指导模块发出调整完成的提示;若调整再燃区燃料占总燃料量的比例不能将尾气排放口处的no

x

浓度降低10mg/m3以上或不能将no

x

浓度减小至200mg/m3以下时,则由优化指导模块发出将再燃区燃料中β值降低1%的指令,完成该指令后若实时监测装置9监测到尾气排放口处no

x

浓度降低10mg/m3以上,但仍高于200mg/m3时,在线分析模块获取数据并分析后,由优化指导模块发出继续将再燃区燃料中β值降低1%的指令,重复此流程,直至尾气排放口处no

x

排放浓度低于200mg/m3,但高于150mg/m3超过60秒后,由优化指导模块发出

调整完成的提示;若调整再燃区燃料中β值不能将尾气排放口处的no

x

浓度降低10mg/m3以上或不能将no

x

浓度减小至200mg/m3以下时,则由优化指导模块发出直接进行步骤3的指令(其中,优化指导模块还具有信息反馈功能,其在指令发出后,操作人员完成相应的指令后,可向优化指导模块反馈指令完成的反馈信息)。

52.该系统可便捷的实现人机交互,即将实时监测装置9实时检测数据进行处理并将生成的操作指令告知给操作人员进行相应的操作,从而提高其自动化。

53.实施例1

54.详见图2所示,本实施例提出了一种煤与氨/甲烷耦合再燃低氮燃烧装置,具体包括:单角炉(即锅炉1)、给煤系统2、甲烷供给系统3、氨气供给系统4、第一混合装置5、第二混合装置6、主燃燃烧器15、再燃燃烧器16、燃尽风喷口17、喷氨装置18。

55.本实施例中单角炉高5m,其中,主燃区、再燃区、燃尽区高度均为1.5m,而no

x

还原区为0.5m。

56.所述主燃燃烧器设置在所述单角炉侧壁上对应主燃区的位置处,其用以通入一次风和给煤系统供给的煤粉。

57.所述再燃燃烧器设置在所述单角炉侧壁上对应再燃区的位置处,所述第一混合装置两个入口分别与甲烷供给系统和氨气供给系统连通,第一混合装置的出口与所述再燃燃烧器连通,其用以将甲烷和氨气混合后送入至再燃燃烧器。其中,所述甲烷供给系统的出口处设有第一阀门31,所述氨气供给系统与所述第二混合装置的连通处设有第二阀门41,所述氨气供给系统与所述第一混合装置的连通处设有第三阀门42。

58.所述第二混合器的一个入口与氨气供给系统连通,另一个入口与风机8的出气口(泵出空气)连通,所述第二混合器的出口与所述喷氨装置连通,所述第二混合器用以将氨气与空气混合后送至喷氨装置。

59.总燃料量80wt%当量的煤粉由一次风携带从单角炉左侧(x=0m,x为单角炉的烟气流动方向的坐标)进入单角炉,同时调节携带煤粉的一次风量来保证该区域过量空气系数为1.2,使煤粉在单角炉主燃区充分燃烧。

60.在x=1.5m处,将总燃料量20wt%当量的ch4与nh3通过再燃燃烧器送入单角炉,其中ch4占再燃区燃料量的70wt%,nh3占再燃区燃料量的30wt%,保证该区域的温度范围为1200-1400℃左右,且过量空气系数为0.8,从而保证再燃区处于高温还原性气氛条件,ch4与nh3在该区域既作为燃料参与燃烧反应,同时也能作为还原剂将主燃区产生的部分no

x

还原,从而降低no

x

在燃烧过程中的净生成。

61.在x=3m处,燃尽风通过燃尽风喷口送入后,保证燃尽区过量空气系数为1.2,保证燃料的完全燃烧,提高燃烧效率。

62.采用novaplusmru多功能烟气分析仪(实时监测装置9)对x=4.5m处的烟气进行在线测量,获得no

x

浓度后,按照氨氮摩尔比为1.5的比例(喷入氨气量与烟气中no

x

浓度的摩尔比),向该区域喷入预先用空气稀释为5%体积浓度的氨气,同时保证该区域在850-1100℃的温度区间内,以便于将燃烧过程中剩余的no

x

充分还原。通过对出口烟气no

x

进行检测,发现通过上述方法使得no

x

排放浓度低于50mg/m3,符合国家排放标准。

63.应该指出,上述详细说明都是例示性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常

理解的相同含义。

64.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

65.需要说明的是,本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的术语在适当情况下可以互换,以便这里描述的本技术的实施方式例如能够以除了在这里图示或描述的那些以外的顺序实施。

66.同时,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

67.此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

68.为了便于描述,在这里可以使用空间相对术语,如“在......之上”、“在......上方”、“在......上表面”、“上面的”等,用来描述如在图中所示的一个器件或特征与其他器件或特征的空间位置关系。应当理解的是,空间相对术语旨在包含除了器件在图中所描述的方位之外的在使用或操作中的不同方位。

69.例如,如果附图中的器件被倒置,则描述为“在其他器件或构造上方”或“在其他器件或构造之上”的器件之后将被定位为“在其他器件或构造下方”或“在其他器件或构造之下”。因而,示例性术语“在......上方”可以包括“在......上方”和“在......下方”两种方位。该器件也可以其他不同方式定位(旋转90度或处于其他方位),并且对这里所使用的空间相对描述作出相应解释。

70.以上所述,仅为本发明的较佳实施例而已,并非对本发明作任何形式上的限制;凡本行业的普通技术人员均可按说明书附图所示和以上所述而顺畅地实施本发明;但是,凡熟悉本专业的技术人员在不脱离本发明技术方案范围内,利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对以上实施例所作的任何等同变化的更动、修饰与演变等,均仍属于本发明的技术方案的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1