一种分段式多孔介质燃烧器及其工作方法

1.本发明属于家用燃烧器技术领域,具体涉及一种分段式多孔介质燃烧器及其工作方法。

背景技术:

2.目前家庭普遍采用燃气快速式热水器,该类热水器采用翅片结构进行换热,体积较大且笨重。多孔介质燃烧技术具有燃烧速率高、烟气中污染物排放低、燃烧极限变宽和可燃低热值燃气等优点,将该技术应用在燃气设备中能显著降低no

x

、co排放,拓宽负荷调节范围。

3.cn2484481公开了一种渐变型多孔介质燃烧器,燃烧器壳体及其保温层一端设有散热圈,在二次空气佩奇圈内设有渐变孔隙率非均匀多孔介质。cn102937292公开了一种周期换向的浸没火焰多孔介质燃烧器,采用不同多孔介质周期性组合,使得燃烧器在很大功率范围和半周期内工作。然而,当前存在的多孔介质燃烧器的多孔材料不耐高温、热震性差、强度低且容易黏结,且火焰面不稳定,易发生回火和脱火的安全问题。此外,这两种类型燃烧器的都仅有一个燃烧域,存在燃烧流程未分段、燃烧不完全等缺陷。

技术实现要素:

4.为了解决上述问题,本发明的目的在于提供一种分段式多孔介质燃烧器及其工作方法,结构紧凑、工作负荷调节范围广、污染物排放量低、火焰面稳定、不易回火和脱火,实现了能源的高效、清洁利用。

5.本发明是通过以下技术方案来实现:

6.本发明公开了一种分段式多孔介质燃烧器,包括燃烧器外壳,燃烧器外壳两端分别设有预混腔和收缩段,预混腔连接有进气管,收缩段连接有出气管;燃烧器外壳内靠近收缩段设置有管式换热器组,靠近预混腔分段填充有若干段多孔介质;若干段多孔介质的孔径和热导率沿预混腔至收缩段方向递增,相邻段多孔介质之间无间隙。

7.优选地,多孔介质包括厚度比为(1~2):(1~2):(0~2)的一段多孔介质、二段多孔介质和三段多孔介质,一段多孔介质的孔隙密度为40~100ppi,二段多孔介质的孔隙密度为20~70ppi,三段多孔介质的孔隙密度为5~40ppi。

8.进一步优选地,一段多孔介质、二段多孔介质和三段多孔介质均分别包括孔隙密度和热导率不同的若干层。

9.进一步优选地,燃料的火焰传播速度低于0.3m/s时,一段多孔介质、二段多孔介质和三段多孔介质的厚度比为2:1:1;燃料的火焰传播速度为0.3~0.5m/s时,一段多孔介质、二段多孔介质和三段多孔介质的厚度比为1:1:0;燃料的火焰传播速度大于0.5m/s时,一段多孔介质、二段多孔介质和三段多孔介质的厚度比为2:2:1。

10.进一步优选地,当燃料为液体燃料或气液混合燃料时,进气管内设有雾化喷嘴。

11.进一步优选地,一段多孔介质的热导率为0.6-2.2w/(m

·

k),二段多孔介质的热导

率为5.2-12w/(m

·

k),三段多孔介质的热导率为20-50w/(m

·

k)。

12.进一步优选地,一段多孔介质的材质为氧化铝、钛酸铝、堇青石或石英陶瓷;二段多孔介质的材质为莫来石、镍基合金、镍铬铁合金或多孔钨;三段多孔介质的材质为碳化硅、氮化硅或氧化锆。

13.优选地,多孔介质的总厚度为燃烧室高度的0.3~0.6倍。

14.优选地,沿进气管至出气管方向,预混腔的截面积渐扩,收缩段的截面积渐缩。

15.本发明公开的上述分段式多孔介质燃烧器的工作方法,包括:

16.可燃气和空气由进气管进入后在预混腔内进行充分的扰动、混合,然后进入若干段多孔介质,首先被多孔介质中的孔隙结构减速,进一步均匀混合,同时在前段多孔介质中吸收来自后段多孔介质辐射和导热形式传递过来的热量而预热升温;充分预热后继续沿多孔介质内部流动,进行超焓燃烧,形成烟气;烟气的热量通过固体导热和辐射迅速传递给相邻段多孔介质,燃烧器在燃烧过程中维持热力型no

x

的低排放;烟气和部分残余可燃气在末段多孔介质燃尽,烟气释放的热量一部分被烟气带走,一部分通过辐射形式传递给尾部烟道,一部分通过导热和辐射传递给多孔介质;由于若干段多孔介质的孔径和孔数不同,火焰面传播受阻,火焰面能稳定在相邻段多孔介质之间;烟气通过多孔介质后流经尾部烟道的管式换热器组进行对流换热,冷水在管中流动并吸热升温,产生的热水输出燃烧器。

17.与现有技术相比,本发明具有以下有益的技术效果:

18.本发明公开的一种分段式多孔介质燃烧器,燃烧部分填充分段变孔径的多孔介质,燃料在上游区域内充分预热和扩散在中游区域内实现超焓燃烧,同时热量迅速传递给上游预热区和下游燃尽区,避免温度过高而产生大量no

x

,最后残余的co在下游区域内充分反应;同时能够预热燃料,而不是将热量散失到周围壁面或空气中,因此蓄热能力强,可以使燃烧温度不超过1200℃,进而将no

x

排放总量减小至30mg(kw

·

h),真正实现了低氮燃烧。而现有快速式燃气设备和单层多孔介质燃气设备,燃烧温度高达1600℃,会产生大量的热力型nox,一般可达150~200ppm。现有技术还存在预混气体扩散不均匀、自由火焰面上燃料与o2接触不充分、co排放量高的问题。在本发明中,预混气体在前段的多孔介质中流速降低,充分扩散与混合,同时被高温(相较于冷进气)预热,然后在后段多孔介质中实现超焓燃烧。预混气体在多孔介质中燃烧充分,因此co总排放量可低至0.02%(α=1),显著低于国家污染物排放标准,实现低co燃烧。当前的多孔介质燃气设备为单层结构,火焰面不稳定,易出现回火和脱火现象,十分危险。本发明中,前段为小孔径低热导率多孔材料,孔分布密集、流动阻力大,能显著减少从后段通过导热和辐射传递过来的热量,从而防止回火的发生。后段为较大孔径和较高热导率的多孔材料,火焰在两段多孔介质间传播时因受阻力作用能稳定在两段多孔介质之间,因此能有效防止脱火发生。最后,分段变孔径结构具有良好的组织燃烧的特性,预混气体能在贫燃料和富燃料工况之间稳定燃烧,因此工作负荷调节范围广,可达到1:20。

19.进一步地,气体燃料的火焰传播速度低于0.3m/s时,一段多孔介质、二段多孔介质和三段多孔介质的厚度比为2:1:1,能够实现充分预热与防脱火效果;气体燃料的火焰传播速度为0.3~0.5m/s时,一段多孔介质、二段多孔介质和三段多孔介质的厚度比为1:1:0,能够尽可能缩小燃烧器尺寸,减少散热损失;气体、液体、气液混合燃料的火焰传播速度大于0.5m/s时,一段多孔介质、二段多孔介质和三段多孔介质的厚度比为2:2:1,能够配合喷嘴

使液滴充分蒸发,同时防止高速下回火发生。

20.本发明公开的上述分段式多孔介质燃烧器的工作方法,工作负荷调节范围广、污染物排放量低、火焰面稳定、不易回火和脱火,实现了能源的高效、清洁利用。

附图说明

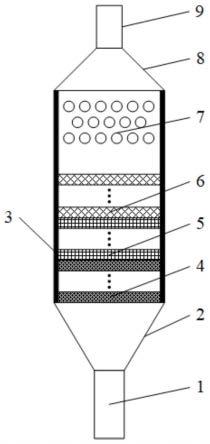

21.图1为本发明的整体结构示意图;

22.图2为实施例1的整体结构示意图;

23.图3为实施例2的整体结构示意图;

24.图4为实施例3的整体结构示意图。

25.图中:1为进气管,2为预混腔,3为燃烧器外壳,4为一段多孔介质,5为二段多孔介质,6为三段多孔介质,7为管式换热器组,8为收缩段,9为出气管。

具体实施方式

26.下面结合附图和实施例对本发明做进一步详细描述,其内容是对本发明的解释而不是限定:

27.如图1,本发明的分段式多孔介质燃烧器,包括燃烧器外壳3,燃烧器外壳3两端分别设有预混腔2和收缩段8,预混腔2连接有进气管1,收缩段8连接有出气管9;燃烧器外壳3内靠近收缩段设置有管式换热器组7,靠近预混腔2分段填充有若干段多孔介质;若干段多孔介质的孔径和热导率沿预混腔2至收缩段8方向递增,相邻段多孔介质之间无间隙。

28.优选地,多孔介质包括厚度比为(1~2):(1~2):(0~2)的一段多孔介质4、二段多孔介质5和三段多孔介质6,一段多孔介质4的孔隙密度为40~100ppi,二段多孔介质5的孔隙密度为20~70ppi,三段多孔介质6的孔隙密度为5~40ppi。

29.进一步优选地,一段多孔介质4、二段多孔介质5和三段多孔介质6均分别包括孔隙密度和热导率不同的若干层。

30.进一步优选地,燃料的火焰传播速度低于0.3m/s时,一段多孔介质4、二段多孔介质5和三段多孔介质6的厚度比为2:1:1;燃料的火焰传播速度为0.3~0.5m/s时,一段多孔介质4、二段多孔介质5和三段多孔介质6的厚度比为1:1:0;燃料的火焰传播速度大于0.5m/s时,一段多孔介质4、二段多孔介质5和三段多孔介质6的厚度比为2:2:1。

31.进一步优选地,一段多孔介质4的热导率为0.6-2.2w/(m

·

k),二段多孔介质5的热导率为5.2-12w/(m

·

k),三段多孔介质6的热导率为20-50w/(m

·

k)。

32.进一步优选地,一段多孔介质4的材质为氧化铝、钛酸铝、堇青石或石英陶瓷;二段多孔介质5的材质为莫来石、镍基合金、镍铬铁合金或多孔钨;三段多孔介质6的材质为碳化硅、氮化硅或氧化锆。

33.优选地,多孔介质的总厚度为燃烧室高度的0.3~0.6倍。

34.优选地,沿进气管1至出气管9方向,预混腔2的截面积渐扩,收缩段8的截面积渐缩。

35.优选地,当燃料为液体燃料或气液混合燃料时,进气管1内设有雾化喷嘴10,用于将燃料雾化。

36.实施例1

37.本实施例的燃烧器结构如图2所示,天然气燃料和空气同时从进气管1进入,通过后在预混腔2内进行充分的扰动、混合,然后进入燃烧室的多孔介质中。多孔介质各段参数如表1所示。

38.表1

[0039][0040]

孔径与孔数关系式如下。

[0041][0042]

式中,dm为多孔介质材料的平均孔径cm,ppi为多孔介质材料每单位英寸的孔数/inch;

[0043]

φ为多孔介质材料的孔隙率,其计算式为:

[0044]

φv=vv/v

t

×

100%

[0045]

式中,vv为多孔介质材料中孔隙容积,v

t

为多孔介质材料的总容积。

[0046]

一段多孔介质4采用低热导率和高抗热震性多孔材料,二段多孔介质5采用中热导率和耐高温多孔材料,三段多孔介质设计为0层。抗热震性和抗压强度由下式计算表征:

[0047][0048]

rc=p/s

[0049]

σ

ft

为多孔材料硬冲强度mpa,σ

fs

为孔壁材料的屈服强度mpa,rc为抗压强度mpa,p为破坏载荷n,s为试样受力面积mm2,c为常数,由孔筋密度和网孔尺寸决定。

[0050]

具体地:一段多孔介质4为1层、孔数80ppi、热导率25w/(m

·

k)及硬冲强度230mpa的氧化铝泡沫陶瓷材料。燃气为火焰传播速度在0.35~0.5m/s范围内的天然气,主要成分为甲烷(95%),具有热值高、易点燃烧稳定、烟气温度高的特征。燃气在一段多孔介质4中被孔隙结构减速,进一步均匀混合,同时吸收来自多孔介质辐射和导热形式传递过来的热量而预热升温。充分预热后,燃气进入二段多孔介质5,二段多孔介质5为1层、孔数60ppi、热导率80w/(m

·

k)及最高可用温度1600℃的碳化硅泡沫陶瓷材料,被预热的燃气在二段多孔介质5中实现超焓燃烧,形成烟气。此时火焰回传速度大,因此第一段第一层设计的大孔数、第热导率多孔介质还可以防止回火发生。烟气的热量通过固体导热和辐射迅速传递给二段多孔介质5,二段多孔介质5再通过固体导热和辐射的形式将一部分热量传递给上游的一段多孔介质4,从而降低燃烧区温度,实现烟气热量回流,因此燃烧器温度不会达到很高(显著低于1200℃),产生的热力型no

x

含量少。热力型no

x

主要成分为no,依据捷里多维奇反应机理,反应式与计算式如下:

[0051][0052][0053][0054]

式中,[no]、[n2]、[o2]分别为no、n2、o2的浓度;

[0055]

t为反应所达到的温度k。

[0056]

燃气分布不均匀使得碳氢化合物在过浓预混合燃烧火焰中生成快速型no

x

,其对温度依赖性较低,产生的中间产物hcn、nh、n会进一步与氧气作用生成no

x

,同样会提高烟气中no

x

排放量,其生成机理如下:

[0057]

ch+n2=hcn+n

[0058]

ch2+n2=hcn+nh

[0059]

hcn/n/nh

→

nox

[0060]

天然气燃烧性能好,经过第二段后几乎没有残余可燃性气体,因此第三段设计采用0层(即不设置燃尽区)以尽可能缩小燃烧器尺寸,减小燃烧器向环境的散热损失。

[0061]

烟气释放的热量部分被烟气带走,部分通过辐射形式传递给尾部烟道,部分通过导热形式散失到环境中。因一段多孔介质4、二段多孔介质5孔数不同,孔径也不一致,火焰面传播受到阻力,因此火焰面能稳定在两段(一段多孔介质4与二段多孔介质5)多孔介质之间。烟气通过多孔介质后流经尾部烟道的叉排管式换热器组7进行对流换热,冷水在管中流动并吸热升温,产生的热水输出给用户。换热量根据热力学第一定律与传热学公式按下式计算:

[0062][0063]

式中,q

total

为燃烧器内烟气换热量kj;m为甲烷和空气预混气体的质量流量kg/s;t

11

为理论燃烧温度k;t”1

为出气管处烟气温度k;vc

pj

为烟气在理论燃烧温度和出气管出口温度之间的平均比热容量;

[0064]

为保温系数,此处为0.9,计算表达式为:

[0065][0066]

式中,q为燃烧器壁面散热损失,此处为5%;

[0067]

η为燃烧器效率,计算表达式为:

[0068][0069]

ω

ch4

为预混气体中甲烷的质量分数;hlv为甲烷的低位热值35832kj/kg;

[0070]

管式换热器组7收到的辐射与对流热量等于燃烧器内烟气的换热量,管组传热计算的基本方程式为:

[0071][0072]

式中,q

rad

为辐射传热量,其计算表达式为:

[0073][0074]

式中,q

r,,out

为燃烧器内部多孔介质固体通过出气管的辐射热量w;ε为泡沫陶瓷型多孔介质材料的发射率;a为泡沫陶瓷型多孔介质材料的截面面积m2;σ为斯忒藩-玻耳兹曼常数,一般取σ=5.67

×

10-8

w/(m2·

k4);t

wall

为叉排管组外壁面温度k;

[0075]qcv

为对流传热量,其计算表达式为:

[0076]qcv

=ha(t1”‑

t

wall

),式(7)

[0077]

h为对流换热系数w/(m2·

k),计算表达式为:

[0078][0079]

式中,λ为叉排管组的导热系数w/(m

·

k);d为叉排管组的管径m;

[0080]

nu为努塞尔数,依据烟气外掠三排叉排管束的经验公式为:

[0081][0082]

式中,ref为烟气外掠叉排管组的雷诺数;prw、prf为烟气外掠叉排管组的普朗特数;s1/s2为叉排管组间的相对管间距;

[0083]

叉排管式换热器组7收到的辐射与对流热量还等于管组内工质水的吸热量,其计算式为:

[0084]qrad

+q

cv

=c

wmw

(t

w,out-t

w,in

),式(10)

[0085]

式中,cw为水在加热前和加热后的平均比热容kj/(kg

·

k);mw为水的质量流量kg/s;(t

w,out-t

w,in

)为工质水流过叉排管组后的温升k。

[0086]

换热后烟气进入收缩段8,依据流体连续性方程,随着流道截面的缩小,烟气流速增加,从而提高了对流换热系数,增强了叉排管式换热器组7处的换热效果。收缩段8采用圆台型结构使烟气加速通过,提高流动雷诺数ref,从而增大对流换热系数h。雷诺数ref计算如下式:

[0087]

ref=ρvd/μ

[0088]

式中,ρ为烟气密度kg/m3;v为烟气流速m/s;μ为烟气动力粘度n

·

s/m2。

[0089]

最后,经过充分换热后的低温烟气通过出气管9排出。工作负荷较低/较高时,即燃气流量小/大时,可通过改变燃气流量来调节负荷。工作负荷在此处用燃烧强度来表征,计算式如下:

[0090][0091]

式中,fr为燃烧强度,即燃烧器单位截面积上的燃气释放功率kw/m2;qg为天然气流量nm3/h;a为燃烧器流道截面面积,即未填充多孔介质时的空截面积m2。

[0092]

此外,多孔介质的预热与蓄热作用能很好地保持燃烧器内温度,分段变孔径结构还能增大火焰传播阻力,增强火焰稳定性,防止回火和脱火情况发生。

[0093]

实施例2

[0094]

本实施例的燃烧器的结构如图3所示,可以适用于但不限于家用燃气热水器,各段参数如表2所示。下段预热区(一段多孔介质4)分为2层,自下而上孔数分别为100、80ppi,材

料为热导率35w/(m

·

k)及硬冲强度150mpa的氧化铝泡沫陶瓷多孔介质材料。中段燃烧区(二段多孔介质5)分为1层,孔数为60ppi,材料为热导率80w/(m

·

k)及最高可用温度1600℃的碳化硅泡沫陶瓷多孔介质材料。上段燃尽区(三段多孔介质6)1层,孔数为40ppi,材料为热导率110w/(m

·

k)及硬冲强度260mpa的氧化锆泡沫陶瓷多孔介质材料。燃料为火焰传播速度低于0.2m/s的低热值气体,如冶金行业的高炉煤气、低浓度煤矿瓦斯气、化工过程低热值尾气、石油化工行业低热值尾气以及生物质热解气化气等。可燃成分主要为2%~10%的ch4,少量co、h2。这类燃气具有可燃性差,燃点在600~800℃之间,燃烧不稳定,易发生脱火的缺陷。如图2所示,在下段预热区中,低热值气体首先流经预热区第一层100ppi的多孔介质材料,气体流速减小,燃气在第一段第一层停留时间短,co、n2惰性气体会吸收大量热使得燃气预热不充分。燃气随后通过第一段第二层80ppi多孔介质材料,孔数减小,孔径增大,气体流速降低。低热值气体在整个预热区停留时间延长,经过加速-减速过程,充分进行预热和扩散。在中段燃烧区,充分预热后的低热值气体在两层多孔介质中实现超焓燃烧,热量通过导热和辐射回传给预热区,实现热量回流。因大量惰性气体存在,燃烧温度低,火焰传播速度低,需减小散热损失,保持燃烧区温度,故第二段燃烧区仅设计一层60ppi多孔介质以稳定火焰面。

[0095]

表2

[0096][0097]

随后烟气进入第三段燃尽区的一层40ppi多孔介质内以延长燃烧区域,为co等残余气体提供充足的燃尽空间,同时起到防脱火的作用。最后,烟气进入尾部烟道的行程与实施例一所述类似。整个燃烧器内温度保持在1100℃左右,no

x

排放量≤30mg/(kw

·

h),co排放量≤0.02%(α=1),火焰面稳定。

[0098]

实施例3

[0099]

本实施例的燃烧器的结构如图4所示,可以适用于但不限于家用燃气热水器,各段参数如表3所示。下段预热区(一段多孔介质4)分为2层,自下而上孔数分别为80、60ppi,材料为热导率35w/(m

·

k)及硬冲强度150mpa的氧化铝泡沫陶瓷多孔介质材料。中段燃烧区(二段多孔介质5)分为2层,自下而上孔数分别为50、40ppi,材料为热导率80w/(m

·

k)及最高可用温度1600℃的碳化硅泡沫陶瓷多孔介质材料。上段燃尽区(三段多孔介质6)1层,孔数为30ppi,材料为热导率100w/(m

·

k)及硬冲强度240mpa的氮化硅泡沫陶瓷多孔介质材料。对于煤油、庚烷、癸烷等液体燃料或气液混合燃料,本实施案例的燃烧器仍能有较好应用。这类饱和烷烃燃料燃点低(煤油380℃,庚烷204℃),火焰传播速度快且稳定(约0.7m/s),由于本身不能直接通入多孔介质燃烧器中,需要配合雾化喷嘴使用。以庚烷为例,如图4所示,液体燃料在雾化喷嘴10雾化作用下形成小液滴进入进气管1,空气从进气管内喷嘴外

围进入并承载运输燃料液体。在下段预热区中,混合燃料首先流经预热区第一段第一层80ppi的多孔介质材料,气体流速减小,液滴附着在第一层多孔介质上吸热并蒸发。液滴的蒸发效果是关键因素,考虑到喷嘴雾化效果,液滴颗粒不均匀,故在第一段设计第二层60ppi多孔介质以增加蒸发于吸热时间,提高预热效率,且降低孔数以减小流动阻力。在中段燃烧区,充分蒸发、预热后的燃料在第二段燃烧区中稳定燃烧。因火焰传播速度快,设计50、40ppi两层不同孔数多孔介质保证有足够长的燃烧区域,防止回火发生。烟气的热量通过导热和辐射部分回传给预热区,实现热量回流,部分向上传递给第三段,维持燃尽区温度。

[0100]

表3

[0101][0102]

随后烟气进入第三段燃尽区的一层30ppi多孔介质内以充分燃尽,同时第三段还可以起到阻止因火焰面移动过快而脱火的作用。最后,烟气进入尾部烟道的行程与实施例一所述类似。整个燃烧器内温度保持在1100℃左右,no

x

排放量≤30mg/(kw

·

h),co排放量≤0.02%(α=1),火焰面稳定。

[0103]

以上所述,仅为本发明实施方式中的部分,本发明中虽然使用了部分术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了方便的描述和解释本发明的本质,把它们解释成任何一种附加的限制都是与本发明精神相违背的。以上所述仅以实施例来进一步说明本发明的内容,以便于更容易理解,但不代表本发明的实施方式仅限于此,任何依本发明所做的技术延伸或再创造,均受本发明的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1