一种基于烟气增压深度回收烟气余热的系统及方法与流程

1.本发明涉及一种烟气余热回收系统,尤其涉及一种基于烟气增压深度回收烟气余热制取蒸汽的系统及方法,属于烟气余热回收利用技术领域。

背景技术:

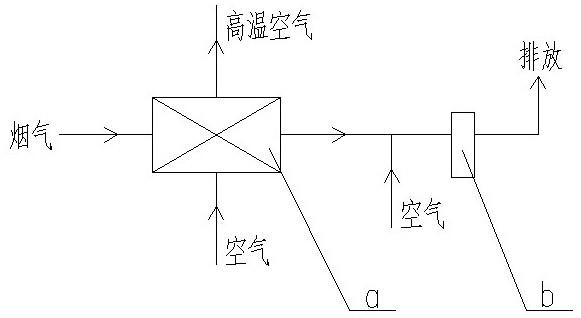

2.目前,工业锅炉的排烟温度一般为200~500℃,烟气余热除了包括高温烟气显热外,还包括大量过热态水蒸汽潜热。有效回收烟气中的显热、尤其是烟气中水蒸汽潜热(占烟气余热总量的50%~70%)对提升各类工业锅炉的整体系统能源效率具有重要意义。

3.如图1所示,常规技术一般采用间壁式换热器对烟气余热进行回收,通常将烟气余热用以预热空气或制取高温热水,为避免酸露点腐蚀问题,系统一般仅对烟气中的高温显热进行部分回收,排烟温度依旧高达上百摄氏度,为了避免高温烟气对除尘等设备的损坏,常将烟气与大量冷空气混合或冷却水喷淋降温后再排放至环境。专利cn109883209a公开了一种加热炉烟气余热回收方法及装置,其采用间壁式换热器作为烟气热回收设备,由于烟气侧的传热系数较低,使其需求面积较大,设备投资较高,更主要的是间壁式热回收设备使用过程存在烟气粉尘堵塞烟道及酸露腐蚀换热设备问题,装置的使用寿命较短,设备维护工作量较大。采用喷淋水直接回收烟气余热,可以避免上述间壁式热回收设备存在的各类问题,如专利cn103851926a,专利cn 205065764u,但喷淋水回收烟气余热是一个强烈的热质交换过程,其同时伴随着烟气对喷淋水的放热以及烟气增湿对被加热喷淋水的吸热,喷淋水与烟气之间热质交换平衡后,喷淋水温度最终稳定在“绝热饱和冷却温度t

s”,绝热饱和冷却温度与烟气温度ti及烟气含湿量hi(每kg干烟气携带的水蒸汽质量,单位:g水/kg干烟气)有关;受绝热饱和冷却温度限制,常规喷淋法回收烟气余热无法提供高于绝热饱和冷却温度ts的热源,一般仅为50~85℃,过高的喷淋水温度to(即供热热源温度)将导致其对应的排烟含湿量ho增加,当排烟含湿量大于烟气进口含湿量,即ho》hi时,说明系统不仅未能实现对烟气水蒸汽潜热的回收,烟气增湿反而需要消耗大量通过烟气显热回收的热量,导致烟气热回收率大幅下降。

4.通过上述分析可知,为实现对烟气中水蒸汽潜热的回收,余热回收系统需尽可能的降低排烟含湿量ho,在喷淋水回收烟气余热的系统中,排烟含湿量ho=0.622ps/(p

z-ps),其中ps为排烟温度下水的饱和蒸汽压,ps仅为烟气温度的函数;pz为烟气总压力。可见在排烟温度一定的情况下,排烟湿含量ho是烟气总压力的函数,且烟气含湿量与烟气总压力成反比关系,提高烟气总压可显著降低烟气出口含湿量ho。基于烟气增压实现对烟气显热及水蒸汽潜热深度回收的系统及方法尚未见报道,基于此,特提出本发明。

技术实现要素:

5.本发明的目的是针对上述已有技术存在的不足,提供一种基于烟气增压深度回收烟气余热的系统及方法。用以解决常规技术中烟气余热利用率低、烟道易堵塞、设备酸露点腐蚀、白烟排放等问题。

6.一种基于烟气增压的深度回收烟气余热系统,其特征在于,系统包括常压喷淋塔,烟气压缩机,高压喷淋塔,旋液分离器,膨胀机,烟囱,闪蒸罐,第一减压阀,第一循环泵,第二循环泵,第二减压阀,第三循环泵,蒸汽压缩机。

7.所述常压喷淋塔为封闭式罐体结构,侧壁设有烟气进口、喷淋水进口、补水口及药剂添加口,顶部设有湿烟气出口,底部设有喷淋水出口;所述高压喷淋塔为封闭式罐体结构,侧壁设有湿烟气进口、喷淋水进口,顶部设有烟气出口,底部设有喷淋水出口;所述旋液分离器侧壁设有进液口,顶部设有排气口,底部设有出液口;所述闪蒸罐侧壁设有进液口,顶部设有闪蒸汽出口,底部设有出液口。

8.烟气进管与所述常压喷淋塔侧壁的烟气进口相连,常压喷淋塔顶部的湿烟气出口与所述烟气压缩机进口相连,烟气压缩机出口与所述高压喷淋塔侧壁的湿烟气进口相连,常压喷淋塔底部喷淋水出口与所述第三循环泵进口相连;高压喷淋塔顶部的烟气出口与所述膨胀机入口相连,膨胀机出口与烟囱进气口相连,并在连接管路上设置凝液排口;所述高压喷淋塔底部的喷淋水出口与所述第二循环泵的进口相连,第二循环泵的出口分别与第二减压阀进口、高压喷淋塔侧壁的喷淋水进口及旋液分离器侧壁进液口相连;所述旋液分离器的顶部排气口与所述膨胀机进口相连,旋液分离器底部出液口与所述第一减压阀进口相连;第一减压阀出口与所述闪蒸罐侧壁进液口相连,闪蒸罐顶部闪蒸汽出口与所述蒸汽压缩机进口相连,闪蒸罐底部出液口与所述第一循环泵进口相连;第一循环泵出口与高压喷淋塔侧壁的喷淋水进口相连;所述第二减压阀出口与第三循环泵进口相连;第三循环泵出口与常压喷淋塔侧壁的喷淋水进口相连,并在连接管路上设置排液口。

9.优选地,所述常压喷淋塔内部设有常压喷淋塔除沫器,常压喷淋塔喷淋头,常压喷淋塔填料,所述常压喷淋塔喷淋头与常压喷淋塔侧壁的喷淋水进口相连;常压喷淋塔除沫器采用丝网除沫器或折流板式除沫器。

10.优选地,所述高压喷淋塔内部设有高压喷淋塔除沫器,高压喷淋塔喷淋头,高压喷淋塔填料,所述高压喷淋塔喷淋头与高压喷淋塔侧壁的喷淋水进口相连;高压喷淋塔除沫器采用丝网除沫器或折流板式除沫器。

11.优选地,所述常压喷淋塔填料及高压喷淋塔填料采用耐腐蚀的散堆填料或规整填料,填料材质为金属、陶瓷或塑料;优选地,所述闪蒸罐内部设置闪蒸罐除沫器,闪蒸罐除沫器可选择丝网除沫器、折流板式除沫器;优选地,所述烟气压缩机采用单级或多级压缩方式,压缩机形式为活塞式压缩机、罗茨式压缩机、螺杆式压缩机或离心式压缩机;优选地,所述蒸汽压缩机采用单级或多级压缩方式,压缩机形式为活塞式压缩机、罗茨式压缩机、螺杆式压缩机或离心式压缩机;优选地,所述膨胀机与烟气压缩机或蒸汽压缩机同轴安装,回收高压烟气膨胀功用以驱动烟气压缩机或蒸汽压缩机运行。

12.本发明还提供一种基于烟气增压深度回收烟气余热系统的工作方法如下:高温烟气进入常压喷淋塔与喷淋水进行热湿交换,回收烟气高温显热并为烟气增

湿,喷淋水温度平衡在绝热饱和冷却温度ts,并排出温度为ts的饱和湿烟气,饱和湿空气经烟气压缩机后进入高压喷淋塔,压力升高后烟气的含湿量降低,湿烟气析出水分,凝液释放潜热加热高压喷淋塔内的循环水;高压喷淋塔内喷淋水经第二循环泵一部分返回常压喷淋塔,另一部分进入旋液分离器脱出夹带烟气后,经第一减压阀减压后进入闪蒸罐闪蒸降温,闪蒸所得二次水蒸汽经蒸汽压缩机压缩增压后对外供给高压蒸汽;闪蒸罐内闪蒸降温后的循环水经第一循环泵再次返回高压喷淋塔吸热升温;高压喷淋塔排出的烟气以及旋液分离器分离出的烟气均进入膨胀机,所回收的膨胀功用以驱动烟气压缩机或蒸汽压缩机;高压烟气经膨胀机对外做功后温度降低析出部分水分变为不饱和烟气,之后由烟囱排至大气;在常压喷淋塔处对系统进行补水,并补充各类脱硫药剂,烟气脱硫副产浓液经排液口定期排出系统。

13.与现有技术相比,本发明的有益效果是:(1)本发明通过常压喷淋方式回收烟气显热并制取高温饱和湿烟气,通过对饱和湿烟气压缩增压方式降低烟气的湿含量,湿烟气的潜热在高压喷淋塔被喷淋水回收;系统通过对烟气常压增湿高压降湿的方法实现对烟气显热及潜热的深度回收,系统具有较高的热回收效率;(2)本发明采用喷淋方式回收烟气余热,喷淋水与烟气直接接触换热,传热过程高效迅速,换热过程无间壁式换热设备,从而避免了常规技术中换热设备极易出现的风道粉尘堵塞及设备酸露点腐蚀问题;(3)本发明通过回收烟气余热获得高温喷淋水,通过喷淋水闪蒸压缩最终制取高压蒸汽,所得蒸汽无烟气粉尘及不凝性气体,可用于各类热负荷设备使用。与常规技术中回收烟气余热制取热水方案相比,蒸汽具有更高的能量密度及更佳的传热传质热工性能;(4)本发明通过膨胀机回收高压烟气的膨胀功,将所回收膨胀功用于烟气压缩或闪蒸蒸汽压缩,降低了系统压缩耗电;此外,高压烟气经膨胀机回收膨胀功后,烟气温度降低析出水分变为低温不饱和烟气,其由烟囱排放至环境时不存在“白烟”现象;(5)本发明中常压喷淋塔回收烟气显热制取高温饱和湿烟气的同时,碱性喷淋水同时完成了烟气的脱硫;本发明将烟气脱硫及余热回收进行有机结合,从而降低了系统设备的整体投资。

附图说明

14.图1为常规烟气余热预热锅炉燃烧空气的烟气余热回收系统示意图图2为常规烟气余热制取热水的烟气余热回收系统示意图图3为本发明的基于烟气增压深度回收烟气余热系统原理图图4为本发明实施例二的系统原理图图中,1为常压喷淋塔,2为烟气压缩机,3为高压喷淋塔,4为旋液分离器,5为膨胀机,6为烟囱,7为闪蒸罐,8为第一减压阀,9为第一循环泵,10为第二循环泵,11为第二减压阀,12为第三循环泵,13为蒸汽压缩机;1a为常压喷淋塔除沫器,1b为常压喷淋塔喷淋头,1c为常压喷淋塔填料,3a为高压喷淋塔除沫器,3b为高压喷淋塔喷淋头,3c为高压喷淋塔填料,7a为闪蒸罐除沫器;a为预热器,b为布袋除尘器,c为喷淋塔,d为热水换热器,e为喷淋泵,f为冷却器,g

为烟囱。

具体实施方式

15.下面结合附图和具体实施例对本发明做进一步详细说明,所举实例只用于解释本发明,并非用于限定本发明的范围。

16.在本发明具体实施例的描述中,需要说明的是,术语“上部”、“下部”“侧壁”“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

17.对比例一:本对比例以某化工厂的燃气锅炉的余热回收系统进行分析,如图1所示,其采用间壁换热方式回收烟气余热并用以预热锅炉进空气,该燃气锅炉燃气用量为1500nm3/h,锅炉排烟温度约500℃,排烟水蒸汽含量约20%,为了避免预热器a的酸露点腐蚀,预热器烟气出口温度控制在200℃左右,之后通过常温空气混合方式将烟气降温至80~100℃,经布袋除尘后排放至大气。

18.可见本对比例仅实现了对高压烟气(500℃至200℃)的显热回收,为了保证除尘设备的安全操作温度,系统还需补入大量的空气对烟气进行降温,风机能耗较高,烟气余热回收利用效率较低;预热器a的烟气出口位置经常发生粉尘堆积结垢堵塞烟道现象,系统维护工作量较大。

19.对比例二:如图2所示,某窑炉烟气经余热锅炉初步回收烟气余热后,通过喷淋洗气方式继续回收烟气余热并制取热水。进入喷淋塔c的烟气温度为285℃,烟气水蒸汽含量为15%,即进口烟气含湿量hi=176g水蒸汽/kg干烟气;烟气进入喷淋塔c内与喷淋水进行热湿交换,平衡后的绝热饱和冷却温度ts为73.8℃,即获得了73.8℃的喷淋水;经热湿交换后烟气温度降至73.8℃,相对湿度100%,烟气含湿量ho=292g水蒸汽/kg干烟气。之后饱和湿烟气经冷却器f冷却析湿后排放至环境。

20.可见在本对比例中,受制于绝热饱和冷却温度ts,系统对外提供热水温度仅为60~65℃的低温热水。此外,由喷淋塔进出口烟气的含湿量差异可以发现,烟气出口含湿量ho大于进口烟气含湿量hi,这说明系统不仅未能有效回收烟气中水蒸汽的潜热,烟气增湿水分汽化过程反而需要消耗部分烟气的显热热量,导致系统的热回收率较低。

21.实施例一:如图3所示,本实施例的一种基于烟气增压深度回收烟气余热的系统,由常压喷淋塔1,烟气压缩机2,高压喷淋塔3,旋液分离器4,膨胀机5,烟囱6,闪蒸罐7,第一减压阀8,第一循环泵9,第二循环泵10,第二减压阀11,第三循环泵12,蒸汽压缩机13组成。

22.常压喷淋塔1为封闭罐体结构,高温烟气进管与常压喷淋塔1侧壁的烟气进口相连,常压喷淋塔顶部的湿烟气出口与所述烟气压缩机2进口相连,烟气压缩机采用双螺杆式压缩机;烟气压缩机出口与所述高压喷淋塔3侧壁的湿烟气进口相连,常压喷淋塔底部喷淋水出口与所述第三循环泵12进口相连,常压喷淋塔喷淋头1b与常压喷淋塔侧壁的喷淋水进

口相连,常压喷淋塔内部上方设有常压喷淋塔除沫器1a,中部设有常压喷淋塔填料1c,常压喷淋塔除沫器采用丝网式除沫器,常压喷淋塔填料采用陶瓷散堆填料;高压喷淋塔顶部的烟气出口与所述膨胀机5的进口相连,膨胀机出口与烟囱6相连,并在连接管路上设置凝液排口;所述高压喷淋塔底部的喷淋水出口与所述第二循环泵10的进口相连,第二循环泵的出口分别与第二减压阀11进口、高压喷淋塔侧壁的喷淋水进口及旋液分离器4侧壁进液口相连,高压喷淋塔喷淋头3b与高压喷淋塔侧壁的喷淋水进口相连,高压喷淋塔内部上方设有高压喷淋塔除沫器3a,中部设有高压喷淋塔填料3c;所述旋液分离器的顶部排气口与所述膨胀机进口相连,旋液分离器底部出液口与所述第一减压阀8进口相连;第一减压阀出口与所述闪蒸罐7侧壁进液口相连,闪蒸罐顶部闪蒸汽出口与所述蒸汽压缩机13进口相连,所述蒸汽压缩机13采用双级离心式压缩机;闪蒸罐底部出液口与所述第一循环泵9进口相连,闪蒸罐内部设置闪蒸罐除沫器7a,闪蒸罐除沫器采用丝网式除沫器;第一循环泵出口与高压喷淋塔侧壁的喷淋水进口相连;所述第二减压阀出口与第三循环泵进口相连;第三循环泵出口与常压喷淋塔侧壁的喷淋水进口相连,并在连接管路上设置排液口。所述膨胀机与所述烟气压缩机同轴安装组成压缩膨胀机组,通过膨胀机回收高压烟气膨胀功用以拖动烟气压缩机运行。

23.本实施例的工作方法如下:本实施例以对比例一的进口烟气参数为例进行分析,烟气温度约500℃,水蒸汽含量为20%,含湿量为hi=250g水蒸汽/kg干烟气,烟气质量流量为22t/h,的高温烟气进入常压喷淋塔1与喷淋水进行热湿交换,平衡后的喷淋水及出口饱和湿烟气温度(与绝热饱和冷却温度t

s1

相等)为81.9℃,烟气含湿量h

o1

=514g水蒸汽/kg干烟气,自常压喷淋塔1排出的饱和湿烟气经双螺杆压缩机增压至3bar进入高压喷淋塔3,双螺杆压缩机质量流量为26.65t/h,压比为3,功率为1160kw;高压喷淋塔平衡后的喷淋水温升至90.0℃,喷淋水经旋液分离器脱烟气后进入闪蒸罐闪蒸,闪蒸至85℃后循环水经第一循环泵再次返回高压喷淋塔,闪蒸获得85℃二次蒸汽流量为7.2t/h,经蒸汽压缩机将闪蒸所得二次蒸汽增压至2bar后对外提供高压蒸汽,蒸汽压缩机功率为531kw;高压喷淋塔出口温度为90.0℃,质量流量为20.5t/h,含湿量h

o2

=138g水蒸汽/kg干烟气的饱和湿空气进入膨胀机5回收膨胀功,膨胀机回收功率为565kw,膨胀降温后的烟气排出凝液后经烟囱排放至大气环境。烟气脱硫在常压喷淋塔内完成,脱硫脱硝生成物经第三循环泵出口的排液口定期排出系统。通过常压喷淋塔1的补水口向系统补水,补水量为5.7t/h。

24.本实施例中烟气进口温度为500℃,含湿量为hi=250g/kg,质量流量22t/h;排放烟气温度为51℃,排烟湿含量h

o2

=138g/kg,即实现了对烟气95.5%显热及44.8%潜热的回收。系统制取2bar蒸汽7.2t/h,净耗电功率为1126kw,能源价格按电价0.5元/kw.h,蒸汽价格250元/t,年运行时间8000h计,年可节省运行费用990万元。本实施例所述系统具有较高的热回收效率,系统具有无酸露点腐蚀,无需额外冷却水消耗,排放无“白烟”等特点。

25.实施例二:本实施的系统组成及设备连接方式如实施例一,此处不再赘述。不同之处在于,本实施例将膨胀机5与蒸汽压缩机13同轴安装,将膨胀机所回收的膨胀功用以驱动蒸汽压缩机运行。

26.本实施例以对比例一的进口烟气参数为例进行分析,烟气温度约500℃,水蒸汽含

量为20%,含湿量为hi=250g水蒸汽/kg干烟气,烟气质量流量为22t/h,的高温烟气进入常压喷淋塔1与喷淋水进行热湿交换,平衡后的喷淋水及出口饱和湿烟气温度(与绝热饱和冷却温度t

s1

相等)为81.9℃,烟气含湿量h

o1

=514g水蒸汽/kg干烟气,自常压喷淋塔1排出的饱和湿烟气经罗茨压缩机增压至4bar进入高压喷淋塔3,罗茨压缩机质量流量为26.65t/h,压比为4,功率为1525kw;高压喷淋塔平衡后的喷淋水温升至90℃,喷淋水经旋液分离器脱烟气后进入闪蒸罐闪蒸,闪蒸至85℃后循环水经第一循环泵再次返回高压喷淋塔,闪蒸获得85℃二次蒸汽流量为8.6t/h,经蒸汽压缩机将闪蒸所得二次蒸汽增压至1.1bar后对外提供低压蒸汽,蒸汽压缩机功率为329kw;高压喷淋塔的烟气出口温度为90℃,质量流量为19.6t/h,含湿量h

o2

=116g水蒸汽/kg干烟气的饱和湿空气进入膨胀机5回收膨胀功,膨胀机回收功率为655kw,补水量为6.2t/h。

27.本实施例烟气进口温度为500℃,含湿量为hi=250g/kg,质量流量22t/h;排放烟气温度为35℃,排烟湿含量h

o2

=116g/kg,即实现了对烟气98.1%显热及53.6%潜热的回收。对外可提供1.1bar的低压蒸汽8.6t/h,系统净耗电功率为1199kw,能源价格按电价0.5元/kw.h,蒸汽价格250元/t,年运行时间8000h计,年可节省运行费用1240万元。本实施例具有较高的经济效益。

28.尽管上文结合附图对本发明进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨的情况下,还可以做出很多变形,这些均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1