一种垃圾焚烧厂低氮燃烧装置的制作方法

1.本发明属于垃圾焚烧技术领域,具体涉及一种垃圾焚烧厂低氮燃烧装置。

背景技术:

2.垃圾焚烧即通过适当的热分解、燃烧、熔融等反应,使垃圾经过高温下的氧化进行减容,成为残渣或者熔融固体物质的过程。垃圾焚烧设施必须配有烟气处理设施,其中控制氮氧化物的排放也是合格燃烧装置的重要指标之一。

3.烟气再循环技术是一种控制nox排放的技术,主要是把部分燃烧烟气吸回,进入燃烧器,与空气混合燃烧。由于烟气再循环,燃烧烟气的热容量大,燃烧温度降低,nox减少。

4.目前,垃圾焚烧处理过程时需要实现对垃圾进行除湿,并不能对一些较湿的垃圾直接焚烧,且垃圾内部的发酵可燃气体得不到利用。

技术实现要素:

5.为了克服上述现有技术存在的不足,本发明的目的在于提供一种垃圾焚烧厂低氮燃烧装置,能够均匀的将垃圾添加至圆锥型挡块和炉料集中斗之间,便于潮湿垃圾的分散,将燃烧烟气再循环,燃烧温度降低,从而no

x

减少排放,实现低氮燃烧。

6.为了实现上述目的,本发明采用的技术方案是:

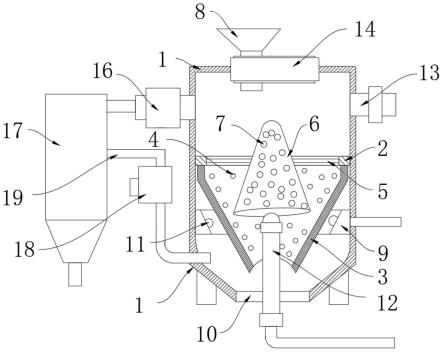

7.一种垃圾焚烧厂低氮燃烧装置,包括炉体1,炉体1的顶部设置有转动加料装置,炉体1的内壁中部固定连接有固定环2,固定环2的下表面安装有漏斗状的炉料集中斗3,炉料集中斗3的表面开设有多个第一漏孔4,所述固定环2的内部通过连接杆5固定连接有圆锥型挡块6,圆锥型挡块6位于炉料集中斗3内部中心处,圆锥型挡块6为空心结构底部开口顶部密封,且表面开设有第二漏孔7,所述转动加料装置的转动下料管8位于圆锥型挡块6的锥面上方,炉体1底部内部安装有环形燃道9,环形燃道9的表面安装多个燃烧头11,环形燃道9位于炉料集中斗3的中部外围处,炉体1的底部开设有出料口10,出料口10的内部安装有主燃头12,所述炉体1的左侧安装有烟气回流机构,烟气回流机构将燃烧烟气由上向下输送至炉体1内部。

8.所述主燃头12和环形燃道9均连接有燃气管路,所述炉体1的右端表面安装有出气管13,出气管13的表面安装有电磁阀门。

9.所述转动加料装置包括安装有炉体1顶端圆心处的固定套14,固定套14的内壁转动连接有转动块15,转动块15的上表面偏心处安装有延伸至炉体1内部的转动下料管8。

10.所述烟气回流机构包括由风机16、旋风分离器17、混合风机18和回流管路19,混合风机16将旋风分离器17输出的气流与外部新风混合后输送至炉体1底端的内部。

11.所述固定环2的上表面安装有螺母20,螺母20的内部螺纹连接有螺杆21,螺杆21的表面通过轴承转动连接有连接杆5,所述炉体1的正面设置有密封炉门。

12.本发明的有益效果:

13.本发明通过设置电机带动转动下料管可以实现均匀的将垃圾添加至圆锥型挡块

和炉料集中斗之间,便于潮湿垃圾的分散,燃气燃烧高温气流通过第一漏孔和第二漏孔,对垃圾进行烘干,并将垃圾发酵可燃性气体,输送至炉体底部,增加燃料源,于此同时,还可将燃烧烟气再循环,燃烧温度降低,从而no

x

减少排放,实现低氮燃烧。

14.本发明通过转动螺杆来调节圆锥型挡块的高度,从而改变圆锥型挡块底部与炉料集中斗内弧面的间距,可以根据不同类型和不同大小的垃圾,进行调节,限制燃烧接触面,提高燃烧效率,适用于不同类型的垃圾。

15.本发明通过设置圆锥型挡块与炉料集中斗,限制垃圾的位置,使其分散均匀,燃烧后灰尘便于收集,由下而上的燃烧,垃圾始终位于火焰的上方,高效燃烧。

附图说明

16.图1为本发明炉体的正剖结构示意图。

17.图2为本发明固定套俯视结构示意图。

18.图3为本发明实施例2中炉体正剖部分结构展示图。

19.图4为图3中的a处结构放大示意图。

20.图中:1炉体、2固定环、3炉料集中斗、4第一漏孔、5连接杆、6圆锥型挡块、7第二漏孔、8转动下料管、9环形燃道、10出料口、11燃烧头、12主燃头、13出气管、14固定套、15转动块、16风机、17旋风分离器、18混合风机、19回流管路、20螺母、21螺杆。

具体实施方式

21.下面结合附图对本发明作进一步详细说明。

22.实施例1

23.参照图1-2,一种垃圾焚烧厂低氮燃烧装置,包括炉体1,炉体1的顶部设置有转动加料装置,转动加料装置包括安装有炉体1顶端圆心处的固定套14,固定套14的内壁转动连接有转动块15,转动块15的上表面偏心处安装有延伸至炉体1内部的转动下料管8,转动下料装置采用外部电机驱动,从而改变进料位置,实现均匀化进料防止局部堆积。

24.炉体1的内壁中部固定连接有固定环2,固定环2的下表面安装有漏斗状的炉料集中斗3,炉料集中斗3的表面开设有多个第一漏孔4,固定环2的内部通过连接杆5固定连接有圆锥型挡块6,圆锥型挡块6位于炉料集中斗3内部中心处,圆锥型挡块6为空心结构底部开口顶部密封,且表面开设有第二漏孔7,转动加料装置的转动下料管8位于圆锥型挡块6的锥面上方,炉体1底部内部安装有环形燃道9,环形燃道9的表面安装多个燃烧头11,环形燃道9位于炉料集中斗3的中部外围处,炉体1的底部开设有出料口10,出料口10的内部安装有主燃头12,炉体1的左侧安装有烟气回流机构,烟气回流机构将燃烧烟气右上向下输送至炉体1内部。

25.主燃头12和环形燃道9均连接有燃气管路,炉体1的右端表面安装有出气管13,出气管13的表面安装有电磁阀门,出气管13连接至污染气体处理装置,从而通过电磁阀,灵活控制燃烧烟气排出炉体1内部。

26.烟气回流机构是由风机16、旋风分离器17、混合风机18和回流管路19组成,混合风机16可将旋风分离器17输出的气流与外部新风混合后输送至炉体1底端的内部。

27.本实施例焚烧垃圾时,采用外部的电机转动,带动转动下料管8转动,来将垃圾分

散的添加到炉体1内部,垃圾掉落于炉料集中斗3内,且位于炉料集中斗3与圆锥型挡块6之间,通过燃气管路导入燃气,从底部进行燃烧,潮湿的垃圾布满整个炉料集中斗3与圆锥型挡块6之间,燃气燃烧高温气流通过第一漏孔4和第二漏孔7,对垃圾进行烘干,且针对最底部的垃圾进行燃烧,垃圾发酵产生的可燃性气体上升,被风机16收集,通过旋风分离器17分离,然后进入混合风机18内部与新鲜空气混合,最后添加到炉体1内部,增加燃烧源,同时燃烧烟气也可以跟随着新风一起添加进炉体1的内部,燃烧烟气再循环,燃烧烟气的热容量大,燃烧温度降低,从而no

x

减少排放,实现低氮燃烧。

28.最后通过电磁阀控制,根据烟气循环时间,将部分低氮气流输送至炉体1外部,进行下一步净化处理。

29.实施例2

30.参照图3-4,与实施例1不同的是,炉体1的内壁中部固定连接有固定环2,固定环2的上表面安装有螺母20,螺母20的内部螺纹连接有螺杆21,螺杆21的表面通过轴承转动连接有连接杆5,炉体1的正面设置有密封炉门,打开密封炉门后,可以通过转动螺杆21来调节圆锥型挡块6的高度,从而改变圆锥型挡块6底部与炉料集中斗3内弧面的间距,可以根据不同类型和不同大小的垃圾,进行调节,提高燃烧效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1