一种锅炉蒸汽吹灰控制方法及系统与流程

1.本发明涉及电厂锅炉维护技术领域,尤其是涉及锅炉蒸汽吹灰控制方法及系统。

背景技术:

2.锅炉是指发电厂中向汽轮机提供规定数量和质量蒸汽额中大型锅炉,火力发电厂的主要热力设备之一,常与一定容量的汽轮发电机组相配套,主要用于发电,但在某些场合下也可兼作对外供热之用。

3.锅炉长期运行,受热面会产生积灰和结焦,使得传热恶化,对于尾部烟道来说,由于可燃物的长期积存,还会发生再燃烧的事故,因此在锅炉运行一段时间后就需要对受热面进行吹灰工作,以清洁受热面。

4.现有技术中,采用的吹灰方式为蒸汽吹灰,吹灰过程中直接将蒸汽或疏水排至疏水扩容器,具有声音大,热量浪费的缺点,并且,由于缺乏对锅炉受热面上积灰厚度的有效监测,容易出现过度吹灰或吹灰不足的情况,长期会导致锅炉受热面的损伤。

技术实现要素:

5.本发明的目的是提供一种能够对锅炉受热面进行有效监测,并能够根据积灰分布情况和厚度进行针对性吹灰动作的方法及系统,以降低能源的消耗以及对受热面的损伤。

6.因此,本发明公开了一种锅炉蒸汽吹灰控制方法,应用有振动器和振动传感器,所述方法包括:

7.通过振动器使锅炉产生振动,并通过所述振动传感器实时采集锅炉的振动特征数据;

8.基于所述振动特征数据,确定积灰的分布情况和积灰的厚度,并根据积灰的分布情况和积灰的厚度驱动吹灰枪对积灰进行吹灰。

9.在本技术的一些实施例中,为了能够确定积灰所在位置,对方法进行了改进,确定积灰的分布情况的方法包括:

10.在所述锅炉外侧均匀布置若干所述振动器和振动传感器;

11.驱动所述振动器振动的同时,获取所述振动传感器采集到所述振动特征数据,根据所述振动特征数据和对应的所述振动传感器的布置情况,确定所述锅炉的受热面的积灰分布情况。

12.在本技术的一些实施例中,为了能够使所述吹灰枪对积灰厚度进行针对性的吹灰,避免对所述锅炉的受热面遭受的过度吹灰,提供了一种积灰厚度的确定方法,确定积灰厚度的方法包括:

13.根据所述振动特征数据与积灰厚度之间的关系,预设积灰厚度对照表;

14.通过所述振动传感器获取振动特征数据,并根据所述积灰厚度对照表,确定所述振动特征数据所对应的积灰厚度。

15.在本技术的一些实施例中,对所述振动特征数据的种类进行了公开,所述振动特

征数据包括振动幅度和振动频率。

16.在本技术的一些实施例中,为了便于确定受热面的积灰的厚度,对预所述设积灰厚度对照表的方法进行了公开,预设所述积灰厚度对照表的方法包括:

17.获取没有积灰的受热面的第一振动特征和有积灰的受热面的第二振动特征,并确定所述第一振动特征和第二振动特征的振动特征差异值;

18.将所述振动特征差异值与所对应的受热面积灰厚度相对应。

19.本技术公开了一种锅炉蒸汽吹灰控制方法,通过振动器带动锅炉振动,并通过振动传感器,根据监测到的锅炉的振动特征数据,判断锅炉内的受热面积灰的分布情况和厚度值,进而控制吹灰枪对积灰进行针对性的吹灰。

20.一种锅炉蒸汽吹灰控制系统,包括:

21.若干振动器,设置于所述锅炉上,用于使所述锅炉振动;

22.若干振动传感器,布置于所述锅炉外侧,用于监测所述锅炉的振动特征数据;

23.吹灰枪,用于引导蒸汽吹向受热面的积灰;

24.分析处理模块,用于控制所述振动器运行以及获取分析所述振动传感器采集到的振动特征数据;

25.所述分析处理模块基于所述振动特征数据,确定积灰的分布情况和积灰的厚度,并根据积灰的分布情况和积灰的厚度驱动吹灰枪对积灰进行吹灰。

26.在本技术的一些实施例中,为了能够判断出积灰的分布情况,公开了一种用于确定积灰分布情况的方法,确定积灰的分布情况的方法包括:

27.所述分析处理模块根据所述振动特征数据和对应的所述振动传感器的布置情况,确定所述锅炉的受热面的积灰分布情况,以使所述吹灰枪能够指向受热面的积灰处。

28.在本技术的一些实施例中,为了能够使吹灰枪针对性的对不同厚度的积灰进行吹灰操作,公开了一种能够确定积灰厚度的方法,确定积灰厚度的方法包括:

29.根据所述振动特征数据与积灰厚度之间的关系,预设积灰厚度对照表;

30.所述分析处理模块根据所述积灰厚度对照表,确定所述振动特征数据所对应的积灰厚度。

31.在本技术的一些实施例中,为了使系统找出某一振动特征数据所对应的积灰厚度值,公开了一种预设积灰厚度对照表的方法,预设积灰厚度对照表的方法包括:

32.根据所述振动采集模块采集到的没有积灰的受热面的第一振动特征和有积灰的受热面的第二振动特征,确定所述第一振动特征和第二振动特征的振动特征差异值;

33.将所述振动特征差异值与所对应的受热面积灰厚度相对应。

34.在本技术的一些实施例中,所述振动特征差异值为振动频率差值或振动幅度差值。

35.本技术公开的一种锅炉蒸汽吹灰控制系统,通过振动器带动锅炉振动,所述分析处理模块,根据监测到的锅炉的振动特征数据,判断锅炉内的受热面积灰的分布情况和厚度值,进而控制吹灰枪对积灰进行针对性的吹灰。

36.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

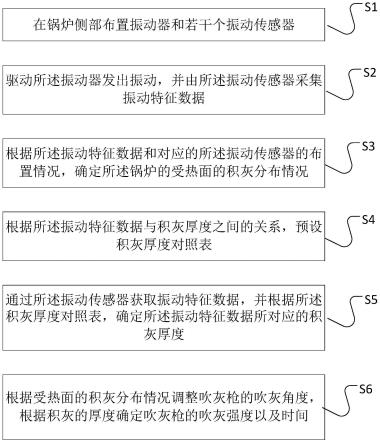

37.图1为本技术实施例中锅炉蒸汽吹灰控制系统的构建方法的步骤流程图。

具体实施方式

38.以下通过附图和实施例对本发明的技术方案作进一步说明。

39.除非另外定义,本发明使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本发明中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

40.实施例:

41.锅炉是指发电厂中向汽轮机提供规定数量和质量蒸汽额中大型锅炉,火力发电厂的主要热力设备之一,常与一定容量的汽轮发电机组相配套,主要用于发电,但在某些场合下也可兼作对外供热之用。

42.锅炉长期运行,受热面会产生积灰和结焦,使得传热恶化,对于尾部烟道来说,由于可燃物的长期积存,还会发生再燃烧的事故,因此在锅炉运行一段时间后就需要对受热面进行吹灰工作,吹灰是为了保持受热面清洁。因积灰的导热系数很小,锅炉受热面上积灰,影响受热面的传热,吸热工质温度下降,排烟温度升高,从而使锅炉热效率降低;积灰严重时,使烟气流通截面积缩小,增加流通阻力,增加引风机电耗,降低锅炉运行负荷,甚至被迫停炉;由于积灰使后部烟温升高,影响尾部受热面安全运行。局部积灰严重,有可能形成“烟气走廊”,使局部受热面因烟速提高,磨损加剧。故应定期对锅炉受热面进行吹灰。

43.现有技术中,采用的吹灰方式为蒸汽吹灰,吹灰过程中直接将蒸汽或疏水排至疏水扩容器,具有声音大,热量浪费的缺点,并且,由于缺乏对锅炉受热面上积灰厚度的有效监测,容易出现过度吹灰或吹灰不足的情况,长期会导致锅炉受热面的损伤。

44.本发明公开了一种锅炉蒸汽吹灰控制方法,应用有振动器和振动传感器,所述方法包括:

45.步骤1:通过振动器使锅炉产生振动,并通过所述振动传感器实时采集锅炉的振动特征数据。

46.步骤2:基于所述振动特征数据,确定积灰的分布情况和积灰的厚度,并根据积灰的分布情况和积灰的厚度驱动吹灰枪对积灰进行吹灰。

47.在本技术的一些实施例中,为了能够确定积灰所在位置,对步骤2中的确定积灰的分布情况的方法进行公开,确定积灰的分布情况的方法包括:

48.步骤3:

49.在所述锅炉外侧均匀布置若干所述振动器和振动传感器。

50.驱动所述振动器振动的同时,获取所述振动传感器采集到所述振动特征数据,根据所述振动特征数据和对应的所述振动传感器的布置情况,确定所述锅炉的受热面的积灰

分布情况。

51.在本技术的一些实施例中,为了能够使所述吹灰枪对积灰厚度进行针对性的吹灰,避免对所述锅炉的受热面遭受的过度吹灰,提供了一种积灰厚度的确定方法,即步骤2中积灰厚度的确定方法,确定积灰厚度的方法包括:

52.步骤4:根据所述振动特征数据与积灰厚度之间的关系,预设积灰厚度对照表。

53.通过所述振动传感器获取振动特征数据,并根据所述积灰厚度对照表,确定所述振动特征数据所对应的积灰厚度。

54.在本技术的一些实施例中,对所述振动特征数据的种类进行了公开,所述振动特征数据包括振动幅度和振动频率。

55.在本技术的一些实施例中,为了便于确定受热面的积灰的厚度,对步骤4中的预设积灰厚度对照表的方法进行了公开,预设所述积灰厚度对照表的方法包括:

56.步骤5:

57.获取没有积灰的受热面的第一振动特征和有积灰的受热面的第二振动特征,并确定所述第一振动特征和第二振动特征的振动特征差异值:.

58.将所述振动特征差异值与所对应的受热面积灰厚度相对应。

59.本技术公开了一种锅炉蒸汽吹灰控制方法,通过振动器带动锅炉振动,并通过振动传感器,根据监测到的锅炉的振动特征数据,判断锅炉内的受热面积灰的分布情况和厚度值,进而控制吹灰枪对积灰进行针对性的吹灰。

60.为了进一步阐述本技术的技术方案,现通过一具体应用场景解释本技术的技术方案。

61.现需要对电厂锅炉内壁进行吹灰工作,常规吹灰方式为将母管内的蒸汽导流进锅炉内,通过吹灰枪来对受热面上的积灰进行吹灰工作,由于吹灰工作所消耗的能量较多,并且如果对受热面过度吹蒸汽,会导致锅炉的受热面受损,所以需要一种能够对受热面积灰情况进行针对性吹灰的蒸汽吹灰控制系统。

62.参阅图1,构建上述蒸汽吹灰控制系统方法步骤包括:

63.s1、在锅炉侧部布置振动器和若干个振动传感器;

64.s2、驱动所述振动器发出振动,并由所述振动传感器采集振动特征数据;

65.s3、根据所述振动特征数据和对应的所述振动传感器的布置情况,确定所述锅炉的受热面的积灰分布情况。

66.s4、根据所述振动特征数据与积灰厚度之间的关系,预设积灰厚度对照表。

67.s5、通过所述振动传感器获取振动特征数据,并根据所述积灰厚度对照表,确定所述振动特征数据所对应的积灰厚度。

68.s6、根据受热面的积灰分布情况调整吹灰枪的吹灰角度,根据积灰的厚度确定吹灰枪的吹灰强度以及时间。

69.其中,步骤s1中,布置振动器布置于锅炉的固定位置,并且振动器的振动频率应该固定,所述振动传感器可以均匀布置于所述锅炉外侧,具体可以为相对锅炉受热面的位置,进行多区域划分,针对不同区域的中心位置布置有所述振动传感器。

70.步骤s4中,预设积灰厚度对照表的方法可以为:根据对积灰厚度划分若干厚度值,对不同的厚度值进行振动特征数据认定,以形成将积灰的厚度值和振动特征数据一一对

应。

71.本技术的一些实施例中,还公开了一种锅炉蒸汽吹灰控制系统,所述系统包括若干振动器、若干振动传感器、吹灰枪和分析处理模块。

72.所述若干振动器,设置于所述锅炉上,用于使所述锅炉振动。

73.所述若干振动传感器,布置于所述锅炉外侧,用于监测所述锅炉的振动特征数据。

74.所述吹灰枪,用于引导蒸汽吹向受热面的积灰。

75.所述分析处理模块,用于控制所述振动器运行以及获取分析所述振动传感器采集到的振动特征数据。

76.所述分析处理模块基于所述振动特征数据,确定积灰的分布情况和积灰的厚度,并根据积灰的分布情况和积灰的厚度驱动吹灰枪对积灰进行吹灰。

77.在本技术的一些实施例中,为了能够判断出积灰的分布情况,公开了一种用于确定积灰分布情况的方法,确定积灰的分布情况的方法包括:

78.所述分析处理模块根据所述振动特征数据和对应的所述振动传感器的布置情况,确定所述锅炉的受热面的积灰分布情况,以使所述吹灰枪能够指向受热面的积灰处。

79.在本技术的一些实施例中,为了能够使吹灰枪针对性的对不同厚度的积灰进行吹灰操作,公开了一种能够确定积灰厚度的方法,确定积灰厚度的方法包括:

80.根据所述振动特征数据与积灰厚度之间的关系,预设积灰厚度对照表。

81.所述分析处理模块根据所述积灰厚度对照表,确定所述振动特征数据所对应的积灰厚度。

82.在本技术的一些实施例中,为了使系统找出某一振动特征数据所对应的积灰厚度值,公开了一种预设积灰厚度对照表的方法,预设积灰厚度对照表的方法包括:

83.根据所述振动采集模块采集到的没有积灰的受热面的第一振动特征和有积灰的受热面的第二振动特征,确定所述第一振动特征和第二振动特征的振动特征差异值。

84.将所述振动特征差异值与所对应的受热面积灰厚度相对应。

85.在本技术的一些实施例中,所述振动特征差异值为振动频率差值或振动幅度差值。

86.本技术上述公开的技术方案具有如下发明构思:

87.发明构思一:锅炉内部积灰情况的不同,振动特征不同,针对振动特征的不同,判断锅炉内部积灰情况。

88.发明构思二:通过在锅炉侧部均匀设置有若干振动传感器,实现对锅炉内部积灰分布情况的监测,若振动传感器布置的数量越多,则对积灰分布情况的判断则越精准。

89.发明构思三:通过预设积灰厚度对照表,实现对锅炉内部某一位置积灰的厚度的精准监测,便于控制吹灰枪对积灰进行吹灰操作。

90.发明构思四:预设积灰厚度对照表的方法为获取没有积灰的受热面的第一振动特征和有积灰的受热面的第二振动特征,并确定所述第一振动特征和第二振动特征的振动特征差异值;将所述振动特征差异值与所对应的受热面积灰厚度相对应。

91.本技术公开的一种锅炉蒸汽吹灰控制系统,通过振动器带动锅炉振动,所述分析处理模块,根据监测到的锅炉的振动特征数据,判断锅炉内的受热面积灰的分布情况和厚度值,进而控制吹灰枪对积灰进行针对性的吹灰。

92.最后应说明的是:以上实施例仅用以说明本发明的技术方案而非对其进行限制,尽管参照较佳实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对本发明的技术方案进行修改或者等同替换,而这些修改或者等同替换亦不能使修改后的技术方案脱离本发明技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1