一种带炉内空气预热的多孔介质燃烧装置

一种带炉内空气预热的多孔介质燃烧装置

1.技术领域

2.本发明属于能源环境装置的技术领域,尤其涉及一种带炉内空气预热的多孔介质燃烧装置。

3.

背景技术:

4.许多工业生产过程中往往产生含有可燃成分的伴生气体,例如化工过程低热值尾气、石油化工行业冶炼尾气、煤矿低浓度瓦斯气体等等。与常规天然气燃料不同,工业伴生气体成分复杂、可燃成分浓度低、流量不稳,火焰传播速度等燃烧特性变化明显,大大降低了燃烧稳定性,超出传统燃烧器的工作范围。多孔介质燃烧技术,因其具有较好的回热、蓄热能力,能显著拓宽燃料贫燃极限,适用于可燃气体浓度、燃烧功率波动明显的场合。多孔介质燃烧技术主要包括单向流动和往复流动两种方式,在低热值气体的高效清洁利用领域具有很好的发展潜力。

5.往复式多孔介质燃烧器,通过气体在两个蓄热多孔介质之间的吸热-放热切换过程,能够极限回收烟气中的余热,并对预混气体加热,具有极强的“超焓燃烧”特性,贫燃极限燃气当量比可达0.026,能够处理可燃成分含量越低的气体,适用气体排放源范围更广。但是,往复式多孔介质燃烧装置中低热值气体、烟气在两个蓄热室间周期性地切换流动方向,切换过程中低热值气体、烟气还存在一定程度的混合过程,带来燃料或热量损失;系统还涉及流向转向阀等动部件的频繁操作,控制系统复杂,运行维护困难;两个蓄热室一般尺寸很大,以保证气体通过时有足够的停留时间,满足吸热或放热的要求,因此往复式多孔介质燃烧技术往往适用于大流量场合。

6.与往复式多孔介质燃烧装置相比,单向多孔介质燃烧装置具有结构紧凑、无转向阀等动部件等特点,具有较好的灵活性,十分适用于小流量低热值气体排放源情况,而这在实际生产过程中较为常见,如油田原油储存罐废气等。不足的是,单向多孔介质燃烧装置进气温度大多为环境温度,受火焰传播速度限制,其贫燃极限燃气当量比一般在0.4-0.5之间,不适用于可燃成分浓度较低的低值气体,应用范围较小。为此,可以利用炉内燃烧放热加热新鲜进气,拓展贫燃极限。一种方法,可以在尾部烟道设置空气预热器;但受到风机工作温度限制,空气预热程度有限,预热温度较低,一般低于500℃;另外,管路结构也较为复杂。为此,可以在炉内利用高温烟气加热新进新鲜空气。如果炉膛为没有填充多孔介质的自由空间,经常采用高速射流或旋流燃烧器,卷吸高温烟气,通过局部烟气循环加热新鲜未燃气体。然而,炉膛内部的多孔介质材料约束了大尺度烟气循环流动的组织,限制了通过高速射流或旋流利用高温烟气对新鲜空气的预热作用实现。

7.

技术实现要素:

8.为此,本发明提供一种带炉内空气预热的多孔介质燃烧装置,引入炉内预热管,而不受多孔介质材料对大尺度气流循环流动的约束,实现高温烟气对新鲜空气的预热,最大程度的利用系统自身燃烧热量,在少用或者不用辅助燃料的条件下实现低热值气体的持续稳定燃烧;结构简单,无动部件,特别适用于分散、小流量气源等场合。

9.一种带炉内空气预热的多孔介质燃烧装置,包括一个由炉墙围成的炉膛,炉膛下部填充耐热多孔介质材料层,多孔介质材料层下为进气布风板,下接风箱,低热值可燃气体通过燃气进气管进入风箱;上部有进气联箱,进气联箱下部连接一组空气预热管,空气预热管进入炉膛,并向下穿过多孔介质材料层,抵至进气布风板上部;预热管下部顶端密封,在预热管顶端侧面开设若干气孔;炉膛上部连接烟道,烟道内装有换热器。

10.装置启动时,可燃气体由进气管通入风箱,后通过进气布风板进入炉膛;空气由上部进气箱进入空气预热管,后由预热管顶部侧面小孔进入进气布风板上部区域,并与可燃气体混合;可燃气体与空气的混合物经点火后,在多孔介质材料层内燃烧,直至将炉炉墙、蓄热体加热至一定温度。启动所用可燃气体,可为待处理的低热值气体;如若热值过低,可掺入天然气等辅助燃料,以保持燃烧稳定与满足预热需求。

11.多孔介质燃烧装置预热到一定温度后,来自进气联箱的空气通过预热管的过程中,沿程受到预热管壁的加热。预热后的空气经预热管端部侧面开孔进入进气布风板上部多孔介质材料层,低热值气体由进气管、进气布风板,进入多孔介质材料层,随后于预热后的空气混合并燃烧。燃烧所产生的化学热,又可通过预热管加热其内部来自上部风箱的新鲜空气。预热后的空气参与燃烧时,可以拓展气体贫燃极限、提高燃烧速度、缩短着火延迟时间,克服熄火、后燃等燃烧不稳定性。另外,多孔介质能够的积蓄一定的热量,可以缓冲由热值气体输入功率波动所引起的温度剧烈波动,有利于系统的稳定运行。燃烧后的烟气,进入尾部烟道,内置换热器,获取烟气余热。

12.本发明在炉膛内引入空气预热管,由上部进入炉膛,并向下穿过多孔介质材料,于底部开孔,从而实现了上部烟气对新鲜空气的加热,所形成高温空气高速射入燃烧室(所得预热空气温度高于烟道空气预热器方法), 与喷入的燃料在燃烧室内混合并燃烧。当空气预热温度超过800℃ 以上后, 燃烧现象自动出现, 无需点火系统;若预热温度低于此温度, 则需要强迫点火。自动点火特性维持了系统燃烧的稳定性和连续性,大大拓宽了单向多孔介质燃烧装置内的低热值气体贫燃极限。

13.附图说明

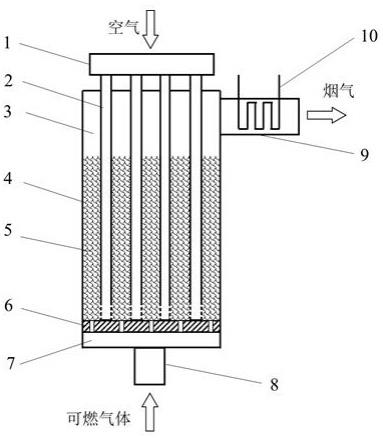

14.图1是本发明带炉内空气预热的多介质燃烧装置的结构示意图。

15.具体实施方式

16.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

17.如图1所示,一种带炉内空气预热的多孔介质燃烧装置,包括一个由炉墙4围成的炉膛3,炉膛3下部填充耐热多孔介质材料层5,多孔介质材料层5下为进气布风板6,下接风箱7,低热值可燃气体与空气通过进气管8进入风箱7;上部有进气联箱1,进气联箱1下部连接一组空气预热管2,空气预热管2进入炉膛3,并向下穿过多孔介质材料层5,抵至进气布风板6上部;预热管下部顶端密封,在预热管顶端侧面开设若干气孔;炉膛3上部连接烟道9,烟道内装有换热器10。

18.装置启动时,可燃气体由进气管8通入风箱7,后通过进气布风板6进入炉膛3;空气由进气联箱1进入空气预热管2,后由预热管2顶部侧面小孔进入布风板上部区域,并与可燃气体混合;可燃气体与空气的混合物经点火后,在多孔介质材料层5内燃烧,直至将炉墙4、多孔介质材料层5加热至一定温度。启动所用可燃气体,可为待处理的低热值气体;如若热值过低,可掺入天然气等辅助燃料,以保持燃烧稳定与满足预热需求。

19.多孔介质燃烧装置预热到一定温度后,来自进气联箱1的空气通过预热管2的过程中,沿程受到预热管壁的加热。预热后的空气经预热管端部侧面开孔进入进气布风板6上部多孔介质材料层5;低热值气体由进气管8、进气布风板6,进入多孔介质材料层5区域,与预热后的空气混合并燃烧。燃烧所产生的化学热,又可通过预热管2加热其内部来自进气联箱1的新鲜空气。预热后的空气参与燃烧时,可以拓展气体贫燃极限、缩短着火延迟时间。另外,多孔介质能够的积蓄一定的热量,可以缓冲由热值气体输入功率波动所引起的温度剧烈波动,有利于系统的稳定运行。燃烧后的烟气,进入尾部烟道9。换热器10可以获取烟气余热。

20.本发明通过引入炉内空气预热设计,充分利用可燃成分燃烧热预热进入系统的空气。预热后的空气参与燃烧时,可以拓展气体贫燃极限、提高燃烧速度、缩短着火延迟时间,减少熄火、后燃等缺陷、增强装置的燃烧稳定性。当空气预热温度超过800℃ 以上后, 燃烧现象自动出现, 无需点火系统;若预热温度低于此温度, 则需要强迫点火。自动点火特性维持了系统燃烧的稳定性和连续性,大大拓宽了单向多孔介质燃烧装置内的低热值气体贫燃极限。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1