一种废气、废油、废碱液的资源化利用系统的制作方法

1.本发明涉及一种废气、废油、废碱液的资源化利用系统,属于废物资源化利用领域。

背景技术:

2.当前环境问题日益严重,大气环境的问题也越来越成为关注的焦点,政府制定的排放标准也越来越严格。在各种污染源中挥发性化工有机废气、化学废液不仅造成环境严重污染、损害人体健康,而且参与大气光化学反应,并直接导致了大气中pm2.5及臭氧的的形成,影响了空气质量的提升。加强大气污染防治工作,已是企业应尽的义务和责任。

3.随着化学工业的发展,生产系统产生大量的有机废气、废油、废钠盐碱液急需进行合规化处理,因有机废气、废油、废碱液的特殊性,采用对外处置运输等方式环境风险较大,急需要一种更加安全稳妥的处理方式。这些化工有机废气、废液如果不能及时处理不仅会造成空气污染,危害人类健康,还违反相关国家环保法律法规。

技术实现要素:

4.为了解决上述现有技术中存在的技术问题,本发明提供一种废气、废油、废碱液的资源化利用系统,构成一个化工有机废气、废油焚烧废钠盐碱液副产蒸汽、碳酸盐的工艺系统,从而达到对废物资源化利用的目的。

5.为了解决所述技术问题,本发明采用的技术方案是:一种废气、废油、废碱液的资源化利用系统,包括预处理单元、焚烧单元、热能回收单元、烟气处理单元和粗盐精制单元,预处理单元包括缓冲罐,焚烧单元包括焚烧炉,输送废气、废油、废碱液的管道经缓冲罐连接至焚烧炉,焚烧炉内设有燃气燃烧器、燃油燃烧器和废碱液雾化喷枪,废气、废油经燃气燃烧器、燃油燃烧器燃烧,废碱液加热到85℃以上由废碱液雾化喷枪喷至焚烧炉膛,在焚烧炉膛进行悬浮燃烧;焚烧炉出口设置高温过热器、低温过热器、水冷屏式换热器、蒸发管屏式换热器,高温过热器、低温过热器组成热能回收单元,对燃烧热能进行回收;烟气处理单元包括依次连接的急冷塔、空气预热器、省煤器、电除尘、布袋除尘器、脱硝反应器和烟囱,经过水冷屏式换热器、蒸发管屏式换热器降温后的烟气通过烟气处理单元排放;粗盐精制单元包括依次连接的搅拌溶解器、过滤器和蒸发器,焚烧炉炉底盐、静电除尘、布袋除尘器收集的碳酸钠粗盐经过粗盐精制单元进行精制处理。

6.进一步的,缓冲罐前的废气输送管道上安装有减压阀、超压泄放装置和止回阀。

7.进一步的,废油缓冲罐的废油经废油泵输送至双流体雾化喷头,双流体雾化喷头连接燃油燃烧器。

8.进一步的,焚烧炉四周由膜式水冷壁组成,炉膛底部为高温燃烧区,炉膛中上部为高温氧化区;废碱液雾化喷枪位于燃气燃烧器、燃油燃烧器上方,并且废碱液雾化喷枪分层布置。

9.进一步的,废碱液在第一高温氧化区的氧化停留时间为2-3s,废碱液在第二高温

氧化区的氧化停留时间为6-9s,第一高温氧化区的温度范围为1250-1150℃,第一高温氧化区的温度范围为1250-750℃。

10.进一步的,焚烧炉底部设有熔融态物料出口,熔融态物料出口连接导流槽,导流槽上设有挡圈。

11.进一步的,焚烧炉燃烧的配风系统包括一次风、二次风和三次风,一次风从焚烧炉底部通风,二次风在废碱液雾化喷枪上下双层布置,三次风在高温氧化区通风,一次风和二次风为送风机经冷风加热器把风从常温增加至80℃后再进入空气预热器与烟气换热至300℃的热风,一次风风量占总风量55%~65%,二次风风量占总风量风量35%~45%。

12.进一步的,空气预热器采用板式空气预热器,预热器内冷空气自下而上流通,烟气自上而下流通,板间流通介质为烟气,板孔内流通介质为空气。

13.进一步的,焚烧炉排出的烟气先进行sncr脱硝再进入烟气处理单元。

14.进一步的,废碱液为废钠盐液。

15.本发明的有益效果:本发明充分能将化工装置产生的有机废气、废油通过焚烧炉把产生的废钠盐碱液进行焚烧副产蒸汽、碳酸盐,即产生环保效益也能产生经济效益。

附图说明

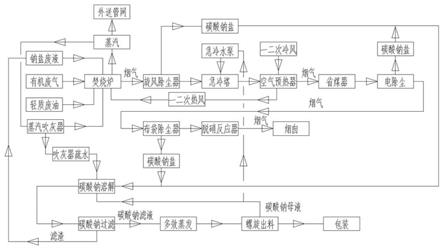

16.图1为实施例1所述系统的示意图;图2为空气预热器的结构示意图;图3为冷风加热器的结构示意图;图4为导流槽的结构示意图;图中: 1、烟气进口,2、热空气出口,3、吹灰器,4、冷空气进口,5、烟气出口,6、振打装置,7、空气进口,8、空气出口,9、热水出口,10、翅片管,11、热水进口,12、导流槽,13、挡圈。

具体实施方式

17.下面结合附图和具体实施例对本发明做进一步的说明。

18.实施例1本实施例公开一种废气、废油、废碱液的资源化利用系统,采用有机废气、废油、废钠碱液预处理单元、焚烧单元、热能回收单元、烟气处理电源以及粗盐精制单元构成一个化工有机废气、废油焚烧废钠盐碱液副产蒸汽、碳酸盐的工艺系统,从而达到对废物资源化利用的目的。

19.为了实现上述目的,本发明的整体方案为:化工园区内装置用管道输送来的有机废气、废轻质油经缓冲罐后,通过碱泵、油泵输送至焚烧炉本体燃气燃烧器、燃油燃烧器,废钠碱液送入混合废液贮槽,经入炉碱液泵,经泵出口换热器,用蒸汽将混合废碱液加热到85℃以上的废碱液经雾化喷枪喷出,并在炉膛空间进行悬浮燃烧。燃烧后的料分随烟气至空气预热器底部料仓、电除尘、布袋除尘器捕集回收,经埋刮板输送机等送至粗盐精制系统。较大的颗粒在炉膛空间来不及燃烧,落到炉底垫层上燃尽,na2co3在炉底溜槽初步冷却后,以固态的方式回收,经过冷却后进入粗盐精制系统进行精制。粗盐精制回收的碱主要成分为碳酸钠,纯度在98%以上,送其它装置作为原料和辅料使用。烟气经焚烧炉蒸发管屏式换

热器、省煤器进入静电除尘器,通过振打装置,使碱尘掉落在电除尘器的料斗内,输送机输送到碱料包装。焚烧蒸发管屏式换热器、省煤器下部料斗内碱料也通过刮板机输送至碱料包装料仓。除尘后的烟气进入脱硝反应器(scr),脱硫塔处理后排放。焚烧炉利用焚烧废碱液副产蒸汽送蒸汽管网使用。

20.通过以上描述可知,本系统包括预处理单元、焚烧单元、热能回收单元、烟气处理单元和粗盐精制单元,结合图1,下面对各个单元进行详细说明。

21.1、有机废气、废油、废钠碱液预处理单元预处理单元包括缓冲罐,输送废气、废油、废碱液的管道经缓冲罐连接至焚烧单元。具体的,管道输送来的有机废气、废油经缓冲罐后,输送至锅炉本体燃气燃烧器、燃油燃烧器,燃烧器通过 dcs 控制,包含高能点火、熄火保护、火焰检测、吹扫、放散等,利用氮气吹扫。燃气、燃油系统管路设置快速切断阀、阻火器等安全设施。

22.各装置输送来的不同有机废气,因系统压力不一致,为防止个系统之间的相互影响,各系统进入缓冲罐的管道安装减压阀,确保进入缓冲罐的各管道系统压力减压后相同,常规设定50kpa。各条有机废气管道减压阀前设置超压泄放装置,泄放至火炬系统。各条有机废气管道进缓冲罐前设置止回阀,防止其它管道减压阀故障等原因造成系统超压本实施例中,各装置输送过来的轻质废油管道进入废油缓冲罐,废油缓冲罐的废油经废油泵输送至双流体雾化喷头送至焚烧炉膛。

23.各装置输送过来的废钠碱液进入废碱液缓冲罐,废碱液缓冲罐内的废碱液通过废碱液泵经废碱液加热器把废碱液加热到85℃送至炉膛内进行焚烧。本实施例中,废碱液喷枪采用双流体雾化喷枪。

24.废碱液加热利用焚烧炉系统产生的蒸汽冷凝液进行乏汽再利用。

25.2、焚烧单元焚烧单元包括焚烧炉,焚烧炉内设有燃气燃烧器、燃油燃烧器和废碱液雾化喷枪,废气、废油经燃气燃烧器、燃油燃烧器燃烧,废碱液加热到85℃以上由废碱液雾化喷枪喷至焚烧炉膛,在焚烧炉膛进行悬浮燃烧。

26.本实施例中,焚烧炉采用单锅筒、π型布置的废液焚烧锅炉。炉膛四周由膜式水冷壁组成,炉膛为矩形,炉膛底部为高温燃烧区、炉膛中上部为高温氧化区。炉膛出口处布置水冷屏式换热器、蒸发管屏式换热器、锅炉出口烟道。

27.如图4所示,焚烧炉底部设有熔融态物料出口,熔融态物料出口连接导流槽12,导流槽12上设有挡圈13。本实施例中,挡圈13厚度为50mm,这样导流槽12上一直有一层50mm的熔融态物料,熔融态物料温度高于室温,防止导流槽12突然将至室温,从而避免受热温度变化大产生形变或裂纹。

28.锅炉出口设置有旋风除尘器,对烟气中的碳酸钠盐粉尘进行初步回收,减少向后系统的夹带及减少系统阻力。

29.本实施例中,炉膛容积满足热烟气停留6~9秒时间。

30.废碱液雾化喷枪位于燃气燃烧器、燃油燃烧器上方,并且废碱液雾化喷枪分层布置。具体的,碱液喷枪分四周设置在火焰燃烧区(废气、废油的燃烧区)内上部,炉膛的中下部,保证喷入碱液的燃烧始终处于火焰燃烧区内,且燃烧温度处于1100~1250℃范围内。

31.碱液经过碱液加热器加热至85℃后进入双流体雾化碱喷枪,控制碱液进枪前压力

位2.2mpa,浓缩后浓碱液,分别从不同碱液喷枪喷入炉内燃烧,碱液采用分层燃烧布置,以节约燃料气的使用量。

32.燃料使用有机废气及废油,有机废气经过气体燃烧器进行燃烧。有机废气采用预混式燃烧器,废油燃烧器采用混合式燃烧器,废油喷枪为可拆卸式双流体喷枪,用空气对燃烧器枪头进行降温,防止因过热烧毁枪头。

33.燃烧器均匀分布在炉子四周,且燃烧器头部与炉内壁平齐,利用空气对燃烧器进行降温。废油使用燃油双流体燃烧器。控制燃油燃烧器进口与压力位0.35 mpa,使燃油充分雾化。燃油、废碱液等非气相物料进入焚烧炉后在炉膛内完全燃烧,避免因不完燃烧导致废碱液或者然后代入后系统。

34.本实施例中,废碱液在第一高温氧化区的氧化停留时间为2-3s,废碱液在第二高温氧化区的氧化停留时间为6-9s,第一高温氧化区的温度范围为1250-1150℃,第一高温氧化区的温度范围为1250-750℃。废碱液在第二高温氧化区的氧化停留时间为6-9s,保证所含有机物在此阶段均被氧化成为无机物co2,消除了生成二噁英的条件,同时避开大量产生nox的燃烧温度。

35.本实施例中,焚烧炉燃烧配风系统分为三部分,一次风、二次风、三次风。一次风从焚烧炉底部通风,二次风在废碱液雾化喷枪上下双层布置,三次风在高温氧化区通风,一次风和二次风为送风机经冷风加热器把风从常温增加至80℃后再进入空气预热器与烟气换热至300℃的热风。冷风加热器热源采用焚烧炉系统蒸汽吹料器产生的蒸汽冷凝液,对热源进行回收利用。冷风加热器采用翅片管式结构,冷凝液走管程,逆流加热冷风。如图3所示,冷风加热器包括翅片管10、热水进口7、热水出口8、空气进口9和空气出口10,热水从进口9进入翅片管10,从出口11出去,冷风从空气进口7进入,经过翅片管换热,从空气出口8出去。

36.本实施例中,一、二次风采用炉四周均匀布置。选用较高风速,使供风在炉内加强扰动,使烟气中可燃物充分燃烧。二次风采用在碱液喷枪上下双层布置,利于充分燃烧。

37.本实施例中,一次风进风量占总风量55%~65%,风温为~300℃,二次风进风量占总风量35%~45%,风温为~300℃。一、二次风共用一个风机。二次风采用两层布置于废碱液喷枪的上下各500mm处,使废液处于充满充足高温空气的环境中,有利于其迅速充分的和废液燃料的混合,提高其燃烧效率。

38.本实施例中,碱液喷枪雾化角度90~120

°

,喷枪角度可调范围

±

20

°

。

39.3、热能回收系统本实施例中采用高温过热器和低温过热器实现热能回收,高温过热器和低温过热器设置于焚烧炉出口,用于烟气降温,产生蒸汽。

40.具体的,高温过热器采用顺逆流布置,饱和蒸汽由锅筒上10根φ108

×

5的饱和蒸汽连接管引入低温过热器,经过加热进入高温段过热器,然后进入过热器出口集箱,最后进入减温器集箱,经过主汽阀送往外界。

41.低温过热器采用混流布置,逆顺各半。蒸汽的汇集和分配采取了沿宽度方向均匀分配的措施,从而改善了集箱中流动的不均匀性和防止了蒸汽偏流而形成的局部蛇形管过热的现象,减温器为喷水减温。

42.4、烟气处理单元焚烧炉内产生的烟气依次经过sncr 脱硝、旋风除尘器、急冷塔、空气预热器、省煤

器、静电除尘、布袋除尘器除尘、scr脱硝处理后最终由排气筒排放。

43.焚烧炉顶部设置烟气冷却器对排出的高温烟气回收热量。余热回收利用温度段为1150~900℃。

44.本系统烟气自经过sncr脱硝过程,焚烧炉上部900℃温度段喷入氨气,进行sncr初步脱硝。

45.烟气温度从1150℃降到900℃后由出口烟道引出进入后续旋风除尘器,对烟气夹带的尘料进行分离后进入急冷塔急冷塔对烟气进行降温,使烟气温度由900℃降低至500℃。

46.利用离心机母液对急冷塔的烟气进行降温,同时干燥母液,减少系统水分。

47.空气预热器利用烟气对一、二次风进行加热对烟气的热能进行回收,使烟气温度由500℃降低至280℃。

48.如图2所示,空气预热器采用方形换热管,管外壁光滑,减少烟尘堵塞。空气预热器每层架设吹灰器3即声波吹料器及蒸汽吹料器对空气预热器积累的料尘进行定时清理。空气预热器采用板式空气预热器,冷空气进口4位于空气预热器底部,热空气出口2位于空气预热器顶部,预热器内冷空气自下而上流通,烟气进口1位于空气预热器顶部,烟气出口5位于空气预热器底部,烟气自上而下流通,烟气侧通道充分考虑高浓度飞灰对通道积灰的要求和流通速度,板间流通介质为烟气,板孔内流通介质为空气。空气预热器底部装有自动泄灰装置,即振打装置6。

49.省煤器利用280℃烟气对焚烧炉汽包给水进行加热进行加热对烟气的热能进行回收,使烟气温度由280℃降低至160℃。

50.烟气温度降低至160℃后进入三电场电除尘装置,对烟气中的粉尘进行二次除尘后进入布袋除尘器。三电场电除尘装置底部料仓带有声波吹料器及震打装置,内壁抛光,外表面保温,防止内壁黏贴物料,造成下料不畅。

51.三电场静电除尘收集的粉尘主要为碳酸钠盐类,送至碳酸钠精制系统。

52.除氧水受热转化为饱和蒸汽(194℃、1.27mpa),饱和蒸汽经过热器进一步升温为过热蒸汽(300℃、2.45mpa)。

53.过热蒸汽一部分供焚烧炉蒸汽吹料、换热、废碱液加热、碳酸钠盐精制烘干等系统自用,剩余的进入蒸汽管网,实现热能外供。

54.在旋风除尘器、空气预热器、省煤器、静电除尘、布袋除尘器除尘等烟气换热及除尘设备底部安装料斗,烟气中的碳酸盐料在经过设备时流速降低后沉降到底部料斗。

55.料斗安装震打装置,防止物料在料斗内积聚而导致的下料不畅。

56.料斗出料管装设回转式锁气器,保证烟气和碳酸钠料的密闭,下接料箱自然冷却,料渣送至碳酸钠精制系统。

57.布袋除尘器除尘后的烟气进入scr脱硝反应器进行脱硝,进入脱硝反应器的温度160℃左右。

58.脱硝采用板式脱硝催化剂,脱硝催化剂上安装吹灰器,减少系统堵塞。

59.5、粗盐精制系统焚烧炉炉底盐、三电场静电除尘、布袋除尘器收集的碳酸钠粗盐,碳酸钠组分约为95%,含有少量的燃烧的炉渣及飞灰物质,需要通过盐精制环节,进一步提纯组分。

60.粗盐精制主要利用搅拌溶解、精密过滤、多效蒸发工艺对焚烧产生的粗盐进行精制处理、离心机出料,精制后纯度98%以上,达工业级产品标准。

61.粗盐溶解采用蒸汽吹灰器的90℃蒸汽疏水在带有桨叶搅拌的溶解罐内进行溶解,提升溶解效果。控制溶解液体比重为1.45后进入蒸发装置蒸发装置产生的盐进入双级推料离心机。

62.双级推料离心机产生的母液回流至溶解罐及急冷塔,减少废液排放,同时减少溶解用冷凝液的量。利用急冷塔把母液产生的水分蒸发出系统,减少系统内水的积累双级推料离心机产生的精制碳酸钠供下游装置使用。

63.本实施例中,化工园区内装置用管道输送来的废碱液15m3/h、有机废气5000m3/h、废轻质油2m3/h经缓冲罐后,通过碱泵、油泵输送至焚烧炉燃气燃烧器、燃油燃烧器,再经燃烧器喷入炉内作为燃料燃烧。废钠碱液送入混合废液贮槽,经入炉碱液泵,经泵出口换热器,用蒸汽将混合废碱液加热到85℃以上的废碱液经雾化喷枪喷出,并在炉膛空间进行悬浮燃烧。燃烧后的料分随烟气至空气预热器底部料仓、电除尘、布袋除尘器捕集回收,经埋刮板输送机等送至精制系统。较大的颗粒在炉膛空间来不及燃烧,落到炉底垫层上燃尽,na2co3在炉底溜槽初步冷却后,以固态的方式回收,经过冷却后进入精制系统进行精制。精制回收的碱主要成分为碳酸钠,纯度在98%以上,送其它装置作为原料和辅料使用。烟气经焚烧炉蒸发管屏式换热器、空气预热器、省煤器进入静电除尘器,通过振打装置,使碱尘掉落在电除尘器的料斗内,输送机输送到碱料包装。焚烧蒸发管屏式换热器、省煤器下部料斗内碱料也通过刮板机输送至碱料包装料仓。除尘后的烟气进入脱硝反应器(scr),脱硫塔处理后排放。焚烧炉利用焚烧废碱液副产蒸汽送蒸汽管网使用。

64.经试验采用本发明能对化工装置产生的碱性废液及有机废气进行资源化处理,并副产碳酸钠盐及蒸汽热能,实现资源化利用。

65.上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1