燃烧器和工业炉窑的制作方法

1.本实用新型涉及燃烧技术领域,尤其涉及一种用于炉窑或锅炉的燃烧器和具有所述燃烧器的工业炉窑。

背景技术:

2.一般在工业炉窑或锅炉中,燃料和氧化剂通过燃烧器进入到炉窑或锅炉的内部空间中并且通过燃烧器点燃。然而,很多时候由于较高的燃烧温度、燃料和空气的不均匀混合等原因,可能导致在炉窑或锅炉中的燃烧产生较多的氮氧化物(nox),由此可能对环境造成污染。

3.在工业燃烧中一般有如下减少燃烧时生成的nox含量的方法:

4.1. 预混燃烧,助燃空气和燃料在进入燃烧室之前已经混合。这往往需要高的过剩空气量才能实现低nox燃烧;

5.2. 分级燃烧,燃料或空气分层次地逐渐在燃烧室内混合后燃烧,前期燃烧在空气量过剩或在燃料量过剩的条件下进行,后期则伴有炉内烟气掺混入火焰的燃烧,从而实现低过剩空气的低nox燃烧;

6.3. 外部烟气循环燃烧,即将部分燃烧产生的烟气由排烟处返送到燃烧器与空气或燃气混合,然后进行燃烧。

7.在分级燃烧中,如何通过燃烧器输出的气体的射流尽可能地卷吸烟气并且产生适宜的火焰长度,从而在炉膛中实现均匀且温度适宜的燃烧尤为重要。燃烧器输出气体的通道的数量和分布、通道出口的横截面形状、通道出口的中心距以及输出气体射流的夹角等都会影响烟气的卷吸和火焰的长度变化。在现有的燃烧器中,燃烧器输出气体的通道出口通常采用圆形的横截面形状,并且燃烧器的尺寸通常设计得较大。

技术实现要素:

8.本实用新型的一个方面要解决的技术问题是如何降低在炉窑或锅炉中燃烧生成的氮氧化物含量。

9.此外,本实用新型的其它方面还旨在解决或者缓解现有技术中存在的其它技术问题。

10.本实用新型提供了一种燃烧器和工业炉窑,具体而言,根据本实用新型的一方面,提供了:

11.一种燃烧器,用于炉窑或锅炉,所述燃烧器接收输入的气体并且输出气体到所述炉窑或锅炉中,在所述燃烧器中构造有用于输送气体的第一气体通道和第二气体通道,所述第一气体通道的出口和所述第二气体通道的出口彼此间隔开地布置在所述燃烧器的同一侧,其中,所述第一气体通道的出口的横截面积大于所述第二气体通道的出口的横截面积,所述第一气体通道的出口的横截面形状构造为类三角形形状。

12.可选地,根据本实用新型的一种实施方式,在所述燃烧器上构造有点火器,所述点

火器的点火头部布置在所述燃烧器输出气体的一侧上并且布置在所述第一气体通道和所述第二气体通道的外部。

13.可选地,根据本实用新型的一种实施方式,在所述燃烧器中还构造有第三气体通道,所述第三气体通道的出口布置在所述第一气体通道或所述第二气体通道之中,在所述第三气体通道上构造有点火器,所述点火器的点火头部布置在所述第三气体通道的出口处。

14.可选地,根据本实用新型的一种实施方式,所述第一气体通道被构造成输入氧化剂和燃料这两者中的一个,所述第二气体通道被构造成输入这两者中的另一个。

15.可选地,根据本实用新型的一种实施方式,所述第一气体通道和所述第二气体通道被构造成输入相同类型的气体,所述第一气体通道和第二气体通道被构造成输入氧化剂和燃料这两者中的一个,所述第三气体通道被构造成输入这两者中的另一个。

16.可选地,根据本实用新型的一种实施方式,所述氧化剂为空气或纯氧或富氧气体。

17.可选地,根据本实用新型的一种实施方式,所述第一气体通道的出口的类三角形形状的横截面的边被构造成直线或圆弧或曲线。

18.可选地,根据本实用新型的一种实施方式,所述第二气体通道的出口的横截面构造成三角形形状或扇形形状或矩形形状。

19.可选地,根据本实用新型的一种实施方式,所述第一气体通道的出口的横截面构造成等边三角形,和/或所述第二气体通道的出口的横截面形状构造成等边三角形。

20.可选地,根据本实用新型的一种实施方式,所述第一气体通道的出口的横截面构造成三角形形状,所述第二气体通道的数量为一个并且其出口的横截面构造成三角形形状,并且所述第一气体通道的出口的横截面的一条边与所述第二气体通道的出口的三角形横截面的一条边彼此平行且彼此面对。

21.可选地,根据本实用新型的一种实施方式,所述第二气体通道的出口的横截面构造成等边三角形并且所述第一气体通道的出口的横截面构造成等边三角形。

22.可选地,根据本实用新型的一种实施方式,所述燃烧器输出气体的一侧的横截面形状为正方形,所述第一气体通道的出口的横截面布置在所述正方形的中心,所述第二气体通道的出口的横截面在所述燃烧器的正方形横截面中处于所述正方形的角部区域中。

23.可选地,根据本实用新型的一种实施方式,所述第一气体通道的出口的横截面的几何中心与所述正方形的中心重合。

24.可选地,根据本实用新型的一种实施方式,所述第一气体通道和所述第二气体通道被构造成,使得从所述第一气体通道流出的气体的射流与从所述第二气体通道流出的气体的射流之间的夹角为小于等于45

°

。

25.可选地,根据本实用新型的一种实施方式,所述第一气体通道和所述第二气体通道被构造成,使得从所述第一气体通道流出的气体的射流与从所述第二气体通道流出的气体的射流之间的夹角为小于等于15

°

。

26.可选地,根据本实用新型的一种实施方式,所述第二气体通道的数量为2至3个。

27.可选地,根据本实用新型的一种实施方式,所述第一气体通道和所述第二气体通道的中心距比n满足如下公式:

28.n=s/(r1+r2);

29.s为所述第一气体通道与所述第二气体通道的出口的横截面的几何中心之间的距离;r1为面积等于所述第一气体通道的出口的横截面的等效圆的半径;r2为面积等于所述第二气体通道的出口的横截面的等效圆的半径;

30.并且n的数值在2和5之间。

31.根据本实用新型的另一方面,本实用新型提供了一种工业炉窑,其中,所述工业炉窑具有以上所述的燃烧器。

32.本实用新型的有益之处包括:采用了三角形横截面作为燃烧器的第一气体通道的出口,在保持燃烧器的尺寸较小的情况下,提高了从燃烧器输出的气体卷吸烟气的能力,并且减小了火焰长度,保证了适宜的火焰方向,从而在很大程度上降低了在炉窑或锅炉中燃烧生成的氮氧化物的量,既提高了火焰温度的均匀性又起到了保护环境的效果。

附图说明

33.参考附图,本实用新型的上述以及其它的特征将变得显而易见,其中,

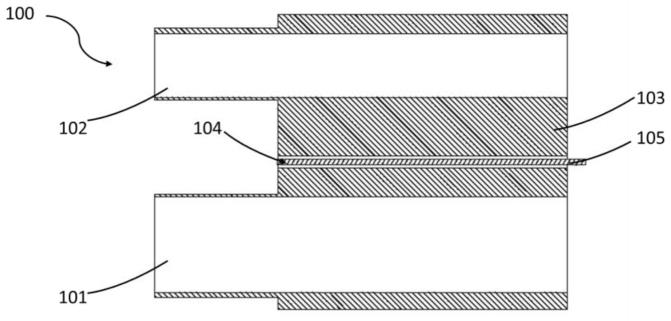

34.图1示出根据本实用新型的第一实施例提出的燃烧器的纵截面视图;

35.图2示出根据本实用新型的第一实施例提出的燃烧器从输出气体的一侧看的侧视图;

36.图3示出根据本实用新型的第二实施例提出的燃烧器的纵截面视图;

37.图4示出根据本实用新型的第二实施例提出的燃烧器从输出气体的一侧看的侧视图;

38.图5示出根据本实用新型的第三实施例提出的燃烧器的纵截面视图;

39.图6示出根据本实用新型的第三实施例提出的燃烧器从输出气体的一侧看的侧视图;

40.图7示出根据本实用新型的第四实施例提出的燃烧器的纵截面视图;

41.图8示出根据本实用新型的第四实施例提出的燃烧器从输出气体的一侧看的侧视图;

42.图9示出根据本实用新型的第五实施例提出的燃烧器的纵截面视图;

43.图10示出根据本实用新型的第五实施例提出的燃烧器从输出气体的一侧看的侧视图。

具体实施方式

44.容易理解,根据本实用新型的技术方案,在不变更本实用新型实质精神的条件下,本领域的一般技术人员可以提出可相互替换的多种结构方式以及实现方式。因此,以下具体实施方式以及附图仅是对本实用新型的技术方案的示例性说明,而不应当视为本实用新型的全部或者视为对本实用新型技术方案的限定或限制。

45.在本说明书中提到或者可能提到的上、下、左、右、前、后、正面、背面、顶部、底部等方位用语是相对于各附图中所示的构造进行定义的,它们是相对的概念,因此有可能会根据其所处不同位置、不同使用状态而进行相应地变化。所以,也不应当将这些或者其他的方位用语解释为限制性用语。此外,术语“第一”、“第二”、“第三”等或类似表述仅用于描述与区分目的,而不能理解为指示或暗示相应的构件的相对重要性。

46.参考图1和图2,其示出根据本实用新型的第一实施例提出的燃烧器100的纵截面视图以及从燃烧器100输出气体一侧看的侧视图。所述燃烧器100用于炉窑或锅炉,包括第一气体通道101、第二气体通道102、燃烧器主体103和点火器104。为了方便表述,将气体沿着第一或第二气体通道流动的方向定义为燃烧器100的纵向方向,将垂直于所述纵向方向的方向定义为燃烧器100的横向方向。所述燃烧器100接收输入的气体并且输出气体到炉窑或锅炉中,输入的气体可以在燃烧器100内燃烧,也可以在燃烧器100输出气体的一侧燃烧,这取决于点火器104的类型以及点火器104在燃烧器100中布置的位置。气体在燃烧器100中燃烧产生火焰,不同长度和形状的火焰会对燃烧器100的应用产生限制,例如如果燃烧器100产生的火焰长度过长,那么可能不适用于尺寸较小的锅炉或炉窑,因此尽可能在燃烧器100中实现较小的火焰长度。所述燃烧器100输出气体一侧的横截面一般为正方形或圆形的形状,当然也可以为其它形状。在本实用新型的实施例中仅示出了正方形形状的横截面,但是本实用新型的燃烧器的结构和技术特征也能够应用在具有其它形状的横截面的燃烧器中。

47.在第一实施例中,第一气体通道101和第二气体通道102的数量都为一个。所述第一气体通道101和第二气体通道102的出口彼此间隔开地布置在所述燃烧器100的同一侧,所述第一气体通道101和第二气体通道102的入口布置在所述燃烧器100的与其相对的另一侧,当然所述入口还可以与出口不同地共同或分别布置在燃烧器100的其它侧上。所述第一气体通道101的出口的横截面积大于所述第二气体通道102的出口的横截面积。第一气体通道101被构造成输入氧化剂和燃料这两者中的一个,第二气体通道102被构造成输入这两者中的另一个,例如第一气体通道101被构造成输入空气,第二气体通道102被构造成输入燃料,可以取决于要输入的气体之间的比例选择输入到第一气体通道101和第二气体通道102中的气体类型。在本实用新型中,所提及的氧化剂可以是空气或纯氧或富氧气体,在此富氧气体是指氧气浓度大于空气中的氧气浓度的用于助燃的含氧气体。所述第一气体通道101的出口的横截面形状构造成类三角形形状,在此将类三角形形状定义成,所述类三角形形状包括三角形形状以及整体上呈现为类似三角形形状的形状,横截面的形成所述类三角形形状的边可以为直线、向内或向外突出的圆弧或不规则的曲线。所述第二气体通道102的出口的横截面形状也构造成所述类三角形形状,此外还能够构造成扇形形状或矩形形状。在第一实施例中,如图2所示,所述第一气体通道101和所述第二气体通道102的出口的横截面形状都构造成等边三角形,当然也能够构造成其它类型的三角形,例如等腰三角形、直角三角形。通过对不同的横截面形状进行测试和试验,可知当所述第一气体通道101和/或所述第二气体通道102的出口的横截面形状设计成三角形时,尤其是第一气体通道101的出口的横截面形状设计成三角形时,从其中输出的气体射流能够效率更高并且更均匀地卷吸炉窑或锅炉中的烟气,而且能够使得火焰长度更小,使燃烧器100能够适用于各种不同尺寸的锅炉或炉窑。出口的横截面处的等边三角形的设计能够更好地促进烟气卷吸并且更有利于加工。此外,在第一实施例中,第一气体通道101的出口的横截面的三角形的一条边与第二气体通道102的出口的横截面的三角形的一条边彼此平行并且彼此面对。“彼此面对”这一表述是指,在两个三角形彼此平行的那条边所在的直线之间不存在两个三角形的其它边,也就是说在其之间的只是燃烧器100的主体的部分而并没有任何气体通道或其一部分,这样的布置方式可以提高烟气卷吸的效率,也有利于调整从第一气体通道101和第二气体通道

102输出的气体的射流之间的夹角。

48.在第一实施例中,点火器104为火花塞点火器,并且点火器104的点火头部105布置在燃烧器100输出气体的一侧上并且布置在第一气体通道101和第二气体通道102的外部。这样,气体不在第一气体通道101和第二气体通道102中燃烧,而是从第一气体通道101和第二气体通道102流出后,才进行混合并经点火器100点火后燃烧。在这种燃烧的情况下可以大幅度降低nox的生成量。

49.参考图3和图4,其分别示出根据本实用新型的第二实施例提出的燃烧器200的纵截面视图以及从燃烧器200输出气体一侧看的侧视图。在第二实施例中,所述燃烧器200包括第一气体通道201、第二气体通道202和第三气体通道203、燃烧器主体204和点火器205,第一气体通道201、第二气体通道202和第三气体通道203的数量分别为一个。与第一实施例相同的是,所述第一气体通道201的出口与所述第二气体通道202的出口彼此间隔开地布置在燃烧器200的同一侧并且所述第一气体通道201的出口的横截面积大于所述第二气体通道200的出口的横截面积。而与第一实施例不同的是,燃烧器200的气体通道比第一实施例多出了一个第三气体通道203,所述第三气体通道203的气体出口布置在第一气体通道201之中。所述第一气体通道201和第二气体通道202的入口连接到燃烧器200的一个共同的入口207处,所以所述第一气体通道201和第二气体通道202被构造成输入相同类型的气体。所述第一气体通道201和第二气体通道202被构造成输入氧化剂和燃料这两者中的一个,所述第三气体通道203被构造成输入这两者中的另一个。所述点火器205被构造在第三气体通道203上,并且点火器205的点火头部206被布置在第三气体通道203的出口处。当然第二实施例的点火器205也可以直接构造成具有第三气体通道203的点火器205,可以通过第三气体通道203向点火器205的点火头部206输出气体,此时第三气体通道203是点火器205的一部分。由此,第三气体通道203的气体被通入到第一气体通道201中并且在第一气体通道201中与其中的气体混合并通过点火器205点燃后燃烧形成混合气,最后才从第一气体通道201输出。所以在第二实施例中燃烧器200输出的是燃料和氧化剂燃烧后的混合气以及燃料和氧化剂其中之一。

50.在第二实施例中,与在第一实施例中相同地,第一气体通道201的出口的横截面的三角形的一条边与第二气体通道202的出口的横截面的三角形的一条边彼此平行并且彼此面对,并且第一气体通道201的出口的横截面构造成等边三角形。而与第一实施例不同的是,在第二实施例中,第一气体通道201的出口的横截面的几何中心(在此体现为三角形的重心)与燃烧器200的正方形横截面的几何中心重合。第二气体通道202出口的横截面构造成等腰直角三角形并且其布置在所述正方形横截面的角部区域处,等腰直角三角形的两条直角边分别面对正方形的两条直角边并且与正方形的两条直角边平行。第二气体通道出口202的横截面还能够构造成圆心角为90

°

的扇形。这样的布置方式可以使在正方形横截面中第一气体通道201与第二气体通道202之间的距离尽可能地大,从而提高输出的两种气体卷吸烟气的效率,又不必增大燃烧器200的体积,充分利用燃烧器200有限的横截面积。

51.参考图5和图6,其分别示出根据本实用新型的第三实施例提出的燃烧器300的纵截面视图以及从燃烧器300输出气体一侧看的侧视图。在第三实施例中,燃烧器300与第二实施例相同地具有第三气体通道303并且点火器305也与第二实施例相同地进行布置。与第二实施例不同的是,在第三实施例中燃烧器300具有两个第二气体通道302。这两个第二气

体通道302都构造成等腰直角三角形(也可以构造成圆心角为90

°

的扇形)并且分别布置在燃烧器300的正方形横截面的两个角部区域处,即靠近正方形横截面的四个顶点的区域中,等腰直角三角形的两条直角边分别面对正方形的两条直角边并且与正方形的两条直角边平行。第一气体通道301的出口的横截面也构造成等边三角形并且其中心与燃烧器300的正方形横截面的中心重合。这样使得两个第二气体通道302与第一气体通道301的距离相同并且充分利用了正方形横截面的面积,使整个燃烧器300的体积不至于过大。

52.参考图7和图8,其分别示出根据本实用新型的第四实施例提出的燃烧器400的纵截面视图以及从燃烧器400输出气体一侧看的侧视图。在第四实施例中,燃烧器400与第三实施例相同地具有第三气体通道403并且第一气体通道401、点火器405也与第三实施例相同地布置在燃烧器主体404中。与第三实施例不同的是,在第四实施例中燃烧器400具有三个第二气体通道402,并且分别布置在燃烧器400的正方形横截面的三个角部区域处,同样的,三个第二气体通道402的出口形状构造成等腰直角三角形,并且等腰直角三角形的两条直角边分别面对燃烧器400正方形横截面的两条直角边并且与正方形的两条直角边平行。这样也实现了三个第二气体通道402的出口的横截面的几何中心与第一气体通道401的出口的横截面的几何中心之间的距离相等。

53.参考图9和图10,其分别示出根据本实用新型的第五实施例提出的燃烧器500的纵截面视图以及从燃烧器500输出气体一侧看的侧视图。在第五实施例中,燃烧器500也具有三个第二气体通道502,并且第一气体通道501、其中两个第二气体通道502、点火器505在燃烧器主体504中与第三实施例相同地进行布置。而另外一个第二气体通道502的出口的三角形横截面以其一条边与第一气体通道501的出口的三角形横截面彼此平行且彼此面对,并且布置在处于燃烧器500正方形横截面的角部区域的两个气体通道502中间。

54.应该理解的是,在第二、第三、第四和第五实施例中,第三气体通道203、303、403、503的出口还能够布置在第二气体通道202、302、402、502中,此时气体在第二气体通道202、302、402、502中燃烧形成混合气并且从第二气体通道202、302、402、502中排出,从第一气体通道201、301、401、501排出的气体为燃料或氧化剂中的一种。

55.此外,在上述所有实施例中都有利的是,所述第一气体通道101、201、301、401、501和第二气体通道102、202、302、402、502被构造成,使得从第一气体通道101、201、301、401、501流出的气体的射流与从第二气体通道102、202、302、402、502流出的气体的射流之间的夹角为小于等于45

°

,并且优选地小于等于15

°

,这可以通过调整第一气体通道101、201、301、401、501和第二气体通道102、202、302、402、502在燃烧器100、200、300、400、500中的延伸方向来实现。在此定义射流之间夹角的正负,如果两股射流沿彼此远离的方向流出燃烧器,则其夹角为正,如果两股射流沿彼此靠近的方向流出燃烧器,则其夹角为负。在这种情况下,所描述的45

°

和15

°

均界定的是夹角的绝对值。射流之间的夹角会影响气体射流对烟气进行卷吸的效率。在射流之间具有较大正夹角的情况下,两股射流较晚混合,卷吸烟气的持续时间长,但是可能使火焰长度较大。在射流之间具有较大负夹角(指负夹角的绝对值较大)的情况下,则会使火焰长度较小,更有利于燃烧器的应用,但是两股射流混合地较早,燃烧发生得也较早,卷吸烟气的持续时间短,可能影响卷吸烟气的效率。因此一般选择

±

15

°

为射流之间夹角的最佳情况。

56.另外,界定第一气体通道101、201、301、401、501和单个第二气体通道102、202、

302、402、502的中心距比为n=s/(r1+r2),其中s为第一气体通道101、201、301、401、501与第二气体通道102、202、302、402、502的出口的横截面的几何中心之间的距离,r1是面积等于第一气体通道101、201、301、401、501的出口的横截面的等效圆的半径,r2是面积等于单个第二气体通道102、202、302、402、502的出口的横截面的等效圆的半径。那么在上述所有实施例中,中心距比n应该满足2≦n≦5。中心距比是一个能够综合考虑到第一气体通道101、201、301、401、501和第二气体通道102、202、302、402、502之间的距离以及第一气体通道101、201、301、401、501和第二气体通道102、202、302、402、502各自的出口横截面大小的参数。2≦n≦5的范围给出了如何确定不同横截面积的气体通道之间的距离才能够使卷吸烟气的效率较高的标准。

57.燃烧器输出的气体射流速度对燃烧器卷吸烟气的能力具有影响,气体射流的速度高有利于烟气卷吸,降低nox的含量,但是同时也会加快空气和燃气的混合从而影响到烟气卷吸,使燃烧加剧和影响对nox的控制。因此,在上述所有实施例中,通常将从所述第一气体通道101、201、301、401、501流出的气体的流速控制为30至150m/s,并且将从所述第二气体通道102、202、302、402、502流出的气体的流速控制为80至250m/s。

58.在第二、第三、第四和第五实施例中,气体的分级程度也会影响烟气的卷吸。气体的分级程度主要是指从所述燃烧器200、300、400、500外直接输入到所述第一气体通道201、301、401、501中的气体占从所述燃烧器200、300、400、500外直接输入到所述第一气体通道201、301、401、501和所述第二气体通道202、302、402、502中的全部气体的质量比例。所述质量比例较低时,有利于卷吸烟气,放缓空气和燃气的混合,降低nox的产生,但是可能会导致火焰形态变差,长度增加,使得燃烧器的应用受到限制。所述质量比例较高时,火焰长度较低,但是卷吸烟气的效率下降。在本实用新型中,将所述质量比例控制在15%到60%更有利于兼顾卷吸效率和火焰长度。

59.根据本实用新型的另一方面,还要求保护一种工业炉窑,其具有根据本实用新型的燃烧器。

60.应当理解的是,所有以上的优选实施例都是示例性而非限制性的,本领域技术人员在本实用新型的构思下对以上描述的具体实施例做出的各种改型或变形都应在本实用新型的法律保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1