化工废液催化焚烧装置的制作方法

1.本实用新型涉及废液处理技术领域,特别涉及一种化工废液催化焚烧装置。

背景技术:

2.目前,化工、造纸行业在生产中产生大量的工业废水、黑液,废水中含有大量的化学物质,例如:液态氢氰酸,硫铵、以及各种有机物等,可生化性差。对工业废液处理方法主要采用向地下深处高压注射和废水焚烧的方法,国外主要采用向地下深处高压注射的办法,国内通常采用焚烧处理的办法。

3.在公开号为cn205351340u的中国实用新型专利中公开了一种废液焚烧炉,包括焚烧罐和保温外壳,所述焚烧罐上端设有燃烧器,燃烧器两侧的焚烧罐上设有高压喷料嘴,高压喷料嘴喷料口所在的焚烧罐侧壁设有防爆门,焚烧罐右上侧还设有进气口,焚烧罐中设有文丘里管,文丘里管下方的焚烧罐中设有燃烧催化板,燃烧催化板上均匀布有透气孔,燃烧催化板右下侧的焚烧罐表面设有出气口,焚烧罐底部设有落灰槽,焚烧罐外侧设有保温外壳,保温外壳和焚烧罐之间设有隔热腔,靠近出气口的保温外壳上设有缓冲槽。

4.针对上述中的相关技术,发明人认为存在以下缺陷:在使用过程中,燃烧催化板上均匀碾压有燃烧用催化剂泥料,使用一段时间后,燃烧催化板上的燃烧用催化剂泥料逐渐减少,而工作人员难以向燃烧催化板表面及时补充燃烧用催化剂泥料,对后续废液的催化焚烧处理产生了影响。

技术实现要素:

5.为了解决上述问题,本实用新型提供一种化工废液催化焚烧装置。

6.本实用新型的上述技术目的是通过以下技术方案得以实现的:化工废液催化焚烧装置,包括焚烧罐、套设于焚烧罐外侧的保温外壳、贯穿设置于保温外壳侧壁上并与焚烧罐连通的进料管、固定于保温外壳上并用于点燃进料的燃烧器以及固定于保温外壳上并用于喷射废液的高压喷嘴,所述焚烧罐包括上罐体和下罐体,所述进料管设置于上罐体上,所述下罐体内壁靠近下罐体顶部的位置上开设有阶梯槽,所述阶梯槽内卡接配合有燃烧催化板,所述下罐体侧壁上固定并连通有出气管,所述保温外壳侧壁与出气管对应的位置上开设有出气口;

7.所述保温外壳内设置有用于升降下罐体的升降组件,所述保温外壳外壁靠近上罐体与下罐体拼接缝的位置上开设有阶梯状的安装槽,所述安装槽内铰接有操作门,所述保温外壳上设置有用于对操作门进行限位的限位组件。

8.通过采用上述技术方案,在使用时,废液从高压喷嘴喷射出,燃烧器对喷射出的废液进行燃烧处理,燃烧催化板上的燃烧用催化剂泥料对燃烧产生的废气进行氧化处理,使得废液充分燃烧并排放出无害气体,处理后的废气从出气管和出气口排出。长时间使用后,当燃烧催化板上的燃烧用催化剂泥料消耗过多时,工作人员需调节限位组件并打开操作门,随后通过升降组件控制下罐体向下移动,以此使得下罐体与上罐体分离,从而便于工作

人员从安装槽处向燃烧催化板表面及时补充燃烧用催化剂泥料,以促进后续废液催化焚烧处理工作的顺利进行。

9.进一步的,所述升降组件包括与下罐体外壁靠近下罐体顶部的位置一体成型的环形板体、贯穿设置于环形板体上并螺纹连接的螺纹杆、贯穿设置于环形板体上并滑移连接的导向杆以及与保温外壳内壁固定的上板体,所述上板体设有两个并对称设置,所述螺纹杆上端贯穿其中一个上板体并转动连接,所述导向杆上端与另一个上板体底面固定;

10.与所述螺纹杆连接的上板体上固定有电机,所述升降组件还包括与电机的输出轴上端固定的主动齿轮以及与螺纹杆上端固定并与主动齿轮啮合的从动齿轮。

11.通过采用上述技术方案,使用升降组件驱使下罐体向下移动时,工作人员需开启电机,电机工作后的带动主动齿轮转动,主动齿轮带动与其啮合的从动齿轮转动,从动齿轮带动与其固定的螺纹杆转动,由于螺纹杆与环形板体螺纹连接,导向杆与环形板体滑移连接,以此使得环形板体向下移动,从而使得下罐体向下移动,直至下罐体与上罐体分离,以便工作人员通过安装槽向燃烧催化板表面及时补充燃烧用催化剂泥料。

12.进一步的,所述保温外壳内壁固定有下板体,所述下板体设有两个并对称设置,所述螺纹杆下端与其中一个下板体转动连接,所述导向杆下端与另一个下板体上表面固定。

13.通过采用上述技术方案,下板体的设置,增强了螺纹杆及导向杆在下罐体升降过程中的稳定性。

14.进一步的,所述上罐体底面与下罐体上表面为相互配合的环形倾斜面,所述下罐体上表面一体成型有环形凸条,所述上罐体底面开设有与环形凸条配合的环形凹槽。

15.通过采用上述技术方案,环形凸条与环形凹槽配合,以此增强了下罐体与上罐体之间连接的密封性,有利于废液废气处理工作的进行。

16.进一步的,所述环形凸条上表面贴合并固定有环形橡胶片。

17.通过采用上述技术方案,环形橡胶片采用橡胶材料制成,其具有良好的弹性性能,环形橡胶片将环形凸条与环形凹槽之间的缝隙充分填满,进一步增强了下罐体与上罐体之间连接的密封性。

18.进一步的,所述限位组件包括转动安装于保温外壳上的转动轴以及与转动轴远离焚烧罐的一端固定的限位板,所述限位板一侧的侧壁与操作门远离焚烧罐一侧的侧壁抵接。

19.通过采用上述技术方案,限位板对操作门起到了良好的限位作用,增强了操作门的稳定性,需要打开操作门并向燃烧催化板表面及时补充燃烧用催化剂泥料时,工作人员只需转动限位板,即可轻易打开操作门。

20.进一步的,所述安装槽内壁贴合并固定有耐高温橡胶片,所述操作门靠近焚烧罐一侧的侧壁与耐高温橡胶片远离焚烧罐一侧的侧壁抵紧。

21.通过采用上述技术方案,耐高温橡胶片采用耐高温橡胶材料制成,具有良好的耐高温性能和弹性性能,以此增强了操作门与安装槽之间连接的密封性,有利于废液废气处理工作的进行。

22.进一步的,所述限位板远离焚烧罐一侧的侧壁固定有正六角块。

23.通过采用上述技术方案,正六角块的设置,以此便于工作人员通过与正六角块配合的扳手转动限位板,降低了因耐高温橡胶片的弹性较大,而导致操作门无法快速开启的

概率。

24.进一步的,所述下罐体底部固定并连通有出料斗,所述出料斗贯穿保温外壳底部并固定,且所述出料斗的下料管上设置有电磁阀。

25.通过采用上述技术方案,出料斗及电磁阀的设置,以此便于工作人员通过电磁阀启闭下料管,从而将废液处理工作产生的残渣从出料斗卸出。

26.进一步的,所述上罐体侧壁与高压喷嘴对应的位置上设置有防爆门。

27.通过采用上述技术方案,防爆门的设置,增强了废液处理工作过程中的安全性,降低了因高压喷嘴喷射出的高压废液被燃烧器瞬间点燃,而发生安全事故发生的几率。

28.综上所述,本实用新型具有以下有益效果:

29.1、本技术中,长时间使用后,当燃烧催化板上的燃烧用催化剂泥料消耗过多时,工作人员需调节限位组件并打开操作门,随后通过升降组件控制下罐体向下移动,以此使得下罐体与上罐体分离,从而便于工作人员从安装槽处向燃烧催化板表面及时补充燃烧用催化剂泥料,以促进后续废液催化焚烧处理工作的顺利进行;

30.2、本技术中,使用升降组件驱使下罐体向下移动时,工作人员需开启电机,电机工作后的带动主动齿轮转动,主动齿轮带动与其啮合的从动齿轮转动,从动齿轮带动与其固定的螺纹杆转动,由于螺纹杆与环形板体螺纹连接,导向杆与环形板体滑移连接,以此使得环形板体向下移动,从而使得下罐体向下移动,直至下罐体与上罐体分离,以便工作人员通过安装槽向燃烧催化板表面及时补充燃烧用催化剂泥料;

31.3、本技术中,限位板对操作门起到了良好的限位作用,增强了操作门的稳定性,需要打开操作门并向燃烧催化板表面及时补充燃烧用催化剂泥料时,工作人员只需转动限位板,即可轻易打开操作门。

附图说明

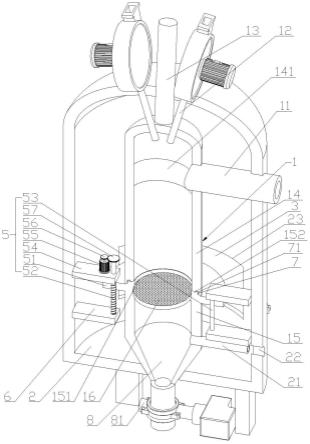

32.图1是本实用新型实施例的整体结构示意图;

33.图2是本实用新型实施例用于凸显升降组件的剖面结构示意图;

34.图3是本实用新型实施例用于凸显耐高温橡胶片的剖面结构示意图。

35.图中:1、焚烧罐;11、进料管;12、高压喷嘴;13、燃烧器;14、上罐体;141、防爆门;15、下罐体;151、阶梯槽;152、环形凹槽;16、燃烧催化板;2、保温外壳;21、出气管;22、出气口;23、安装槽;231、耐高温橡胶片;3、操作门;4、限位组件;41、转动轴;42、限位板;421、正六角块;5、升降组件;51、环形板体;52、螺纹杆;53、导向杆;54、上板体;55、电机;56、主动齿轮;57、从动齿轮;6、下板体;7、环形凸条;71、环形橡胶片;8、出料斗;81、电磁阀。

具体实施方式

36.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例,基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

37.如图1-3所示,本技术实施例公开一种化工废液催化焚烧装置,包括焚烧罐1、保温外壳2、进料管11、高压喷嘴12、燃烧器13、出气管21、操作门3、限位组件4以及升降组件5。保

温外壳2套设于焚烧罐1外侧,进料管11为水平设置的圆管状结构,进料管11贯穿设置于保温外壳2侧壁上并与焚烧罐1连通。高压喷嘴12固定于保温外壳2上并用于喷射废液,燃烧器13固定于保温外壳2上并用于点燃喷射的高压废液。

38.焚烧罐1包括上罐体14和下罐体15,进料管11设置于上罐体14上,下罐体15内壁靠近下罐体15顶部的位置上开设有阶梯槽151,且阶梯槽151内卡接配合有燃烧催化板16。出气管21为水平设置的圆管状结构,其贯穿设置于下罐体15侧壁上并与下罐体15连通,且保温外壳2侧壁与出气管21对应的位置上开设有出气口22。

39.保温外壳2外壁靠近上罐体14与下罐体15拼接缝的位置上开设有阶梯状的安装槽23,操作门3铰接于安装槽23内并用于闭合安装槽23。限位组件4安装于保温外壳2上,用于对操作门3进行限位,且限位组件4包括转动轴41和限位板42。转动轴41为圆杆状结构,其转动安装于保温外壳2上。限位板42为矩形板状结构,其一侧的侧壁与转动轴41远离焚烧罐1的一端固定,且限位板42一侧的侧壁与操作门3远离焚烧罐1一侧的侧壁抵接。在本实施例中,安装槽23内壁贴合并固定有耐高温橡胶片231,且操作门3靠近焚烧罐1一侧的侧壁与耐高温橡胶片231远离焚烧罐1一侧的侧壁抵紧,以增强操作门3与安装槽23之间连接的密封性。

40.升降组件5安装于保温外壳2内,用于升降下罐体15,且升降组件5包括环形板体51、螺纹杆52、导向杆53、上板体54、电机55、主动齿轮56以及从动齿轮57。环形板体51为圆环形板状结构,其轴线与下罐体15的轴线重合,环形板体51内壁与下罐体15外壁靠近下罐体15顶部的位置一体成型。螺纹杆52的轴线竖直,螺纹杆52贯穿设置于环形板体51上并螺纹连接。导向杆53为圆杆状结构,其轴线竖直,导向杆53贯穿设置于环形板体51上并滑移连接。上板体54为水平设置的板状结构,其一侧与保温外壳2内壁固定,上板体54设有两个并对称设置,且螺纹杆52上端贯穿其中一个上板体54并转动连接,导向杆53上端与另一个上板体54底面固定。电机55与螺纹杆52连接的上板体54固定,主动齿轮56的轴线与电机55输出轴的轴线重合,主动齿轮56的底面与电机55输出轴上端固定。从动齿轮57的轴线与螺纹杆52的轴线重合,从动齿轮57底面与螺纹杆52上端固定,且从动齿轮57与主动齿轮56啮合。

41.在使用时,废液从高压喷嘴12喷射出,燃烧器13对喷射出的废液进行燃烧处理,在燃烧催化板16上的燃烧用催化剂泥料的作用下,对燃烧产生的废气进行氧化处理,使得废液充分燃烧并排放出无害气体,处理后的废气从出气管21和出气口22排出。长时间使用后,当燃烧催化板16上的燃烧用催化剂泥料消耗过多时,工作人员需转动限位板42,使得限位板42侧壁与操作门3侧壁分离,以便工作人员打开操作门3,随后开启电机55,电机55工作后的带动主动齿轮56转动,主动齿轮56带动与其啮合的从动齿轮57转动,从动齿轮57带动与其固定的螺纹杆52转动,由于螺纹杆52与环形板体51螺纹连接,导向杆53与环形板体51滑移连接,以此使得环形板体51向下移动,从而使得下罐体15向下移动,直至下罐体15与上罐体14分离,从而便于工作人员从安装槽23处向燃烧催化板16表面及时补充燃烧用催化剂泥料,以促进后续废液催化焚烧处理工作的顺利进行。

42.为降低工作人员转动限位板42的难度,限位板42远离焚烧罐1一侧的侧壁固定有正六角块421,以此便于工作人员通过与正六角块421配合的扳手转动限位板42,降低了因耐高温橡胶片231的弹性较大,而导致操作门3无法快速开启的概率。为增强螺纹杆52和导向杆53在使用过程中的稳定性,保温外壳2内壁固定有下板体6,下板体6设有两个并对称设

置,螺纹杆52下端与其中一个下板体6转动连接,导向杆53下端与另一个下板体6上表面固定。

43.在本实施例中,上罐体14底面与下罐体15上表面为相互配合的环形倾斜面,下罐体15上表面一体成型有环形凸条7,上罐体14底面开设有与环形凸条7配合的环形凹槽152,且环形凸条7上表面贴合并固定有环形橡胶片71,以此增强了上罐体14与下罐体15之间连接的密封性,有利于废液处理工作的进行。

44.为便于排出废液处理过程中产生的废料,下罐体15底部固定并连通有出料斗8,出料斗8贯穿保温外壳2底部并固定,且出料斗8的下料管上设置有电磁阀81。为增强废液处理工作过程中的安全性,上罐体14侧壁与高压喷嘴12对应的位置上设置有防爆门141。

45.本实施例中一种化工废液催化焚烧装置的使用原理为:在使用时,废液从高压喷嘴12喷射出,燃烧器13对喷射出的废液进行燃烧处理,在燃烧催化板16上的燃烧用催化剂泥料的作用下,对燃烧产生的废气进行氧化处理,使得废液充分燃烧并排放出无害气体,处理后的废气从出气管21和出气口22排出。长时间使用后,当燃烧催化板16上的燃烧用催化剂泥料消耗过多时,工作人员需转动限位板42,使得限位板42侧壁与操作门3侧壁分离,以便工作人员打开操作门3,随后开启电机55,电机55工作后的带动主动齿轮56转动,主动齿轮56带动与其啮合的从动齿轮57转动,从动齿轮57带动与其固定的螺纹杆52转动,由于螺纹杆52与环形板体51螺纹连接,导向杆53与环形板体51滑移连接,以此使得环形板体51向下移动,从而使得下罐体15向下移动,直至下罐体15与上罐体14分离,从而便于工作人员从安装槽23处向燃烧催化板16表面及时补充燃烧用催化剂泥料,以促进后续废液催化焚烧处理工作的顺利进行。

46.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1