一种带有温度监控功能的火检测量管冷却装置的制作方法

1.本实用新型涉及火力发电厂炉膛安全监控技术领域,特别涉及一种带有温度监控功能的火检测量管冷却装置。

背景技术:

2.火力发电厂是利用煤、石油、天然气作为燃料生产电能的工厂,其基本工艺流程是:燃料在锅炉中燃烧加热水变成蒸汽,此过程是将燃料的化学能转变成热能,蒸汽压力推动汽轮机旋转,此过程将热能转换成机械能,然后汽轮机带动发电机旋转,将机械能转变成电能。

3.fsss系统即炉膛安全监控系统,是现代大型火电机组锅炉必须具备的一种监控系统,它能在锅炉正常工作和起停等各种运行方式下,连续密切监视燃烧系统的大量参数与状态,不断的进行逻辑判断和运算,必要时发出动作指令,通过种种联锁逻辑控制,使燃烧设备中的有关部件严格按照既定的合理程序,完成必要的操作或处理未遂事故,以保证锅炉燃烧系统的安全。

4.通常,火电厂锅炉的炉膛内的壁面上布有多层火焰检测器(以下简称火检),是fsss系统的重要部分,火焰检测器一般包括光纤探头、测量管及信号处理器三部分组成,火检用于实时监测炉膛内火焰的燃烧状况,并将火焰的燃烧状况传到控制室,控制室内的控制器根据燃火焰的燃烧状况来调整锅炉的运行控制参数,以保证锅炉正常安全地运行。

5.由于火检光纤探头及测量管部分是安装在温度比较高炉膛里,为了保证火检的正常使用,需要用冷却风装置对其进行冷却。通常,火检探头需要跟随炉膛内燃烧器摆动,其测量管前部分材质为金属软管,由于炉膛内部温度高、灰尘大、长时间在高温环境下运行,冷却风压力不足,位于测量最前端的光纤探头及测量管金属软管部分极易烧损。测量管一旦损坏,易导致整个测量系统及处理器损坏,失去炉膛内部火焰的信号严重时将导致发电机组停机;且测量管前端是在停炉状态下焊接在燃烧器内部支架上的,一旦炉膛燃烧时测量管发生故障,将无法及时处理,对机组安全稳定运行极为不利。为此,我们提出一种带有温度远传功能的火检测量管冷却装置。

技术实现要素:

6.本实用新型的目的就是针对现有技术存在的上述缺陷,提供一种带有温度监控功能的火检测量管冷却装置,通过在测量管内部增加热电偶,实时监测其内部实际温度;并通过冷却装置的设置,增加冷却风的风速、提高冷却风循环效率,降低火检测量管因冷却风压不足、风速较慢而烧损,有效解决背景技术中的问题。

7.本实用新型提到的一种带有温度监控功能的火检测量管冷却装置,其技术方案是:包括火检信号处理器(1)、热电偶(3)、火检测量管(5),在火检测量管(5)的内腔设有热电偶(3),在火检测量管(5)的外端设有火检信号处理器(1),其中,还包括光纤测量管(4)、排气阀(6)、涡流腔室(7)、温度信号远传接口(9)、火检光纤(10)、气源入口接口(14)、排气

管(15),所述火检测量管(5)的内腔安装光纤测量管(4),在光纤测量管(4)的内腔安装火检光纤(10);所述的火检测量管(5)与光纤测量管(4)之间设有热电偶(3),所述的火检测量管(5)的外侧设有涡流腔室(7),涡流腔室(7)的输入端通过气源入口接口(14)与外部压缩空气设备连通,涡流腔室(7)的输出端连接排气管(15),所述排气管(15)的外端安设排气阀(6)。

8.优选的,上述光纤测量管(4)和火检测量管(5)设有火检测量管金属软管(2)。

9.优选的,上述火检信号处理器(1)的下侧设有电缆接口(8)。

10.优选的,上述光纤测量管(4)和火检测量管(5)之间设有多个火检测量管限位块(12)。

11.优选的,上述火检光纤(10)与光纤测量管(4)之间设有多个光纤限位块(13)。

12.优选的,上述火检测量管(5)的一侧设有歧管(5.1),所述歧管(5.1)的外端设有金属延长管(5.2)。

13.优选的,上述金属延长管(5.2)的外端与涡流腔室(7)连接,所述涡流腔室(7)的左端设有对接管(11)。

14.优选的,上述热电偶(3)的外端设有温度信号远传接口(9)。

15.本实用新型的有益效果是:本实用新型通过设置带远传功能的热电偶,可实时监控火检测量管内部的温度变化,且重点监测故障率较高的软管处温度;通过涡流腔室的设置,增加火检测量系统内部冷却风的流速,提高热交换效率,有效降低火检测量管内部温度20

°

c左右;另外,根据温度监测信息,可及时调节冷却风,进一步保护火检测量管,实现了火检测量管温度可控;热电偶为工业通用性较强的测量元件,成本低,经济性高;涡流腔室与火检测量管通过对接管可快速对接,安装快捷,维修方便,控制方式简单,效果明显;火检测量管限位块可以限制光纤测量管在中心位置,光纤限位块可以限制火检光纤位于中心位置;

16.本实用新型在较低成本投入的前提下,有效降低火检测量装置的故障率,不仅节约了设备成本,同时有效降低检修人员进入炉膛进行有限空间作业的次数,提高了检修安全性,更有效提高了火电厂的系统安全可靠性,有效降低机组非计划停机次数,提高电网运行稳定性。

附图说明

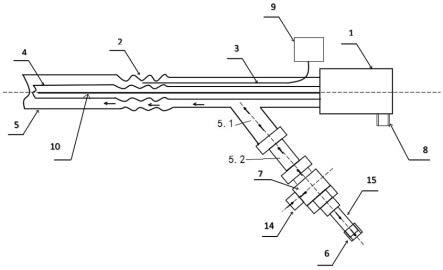

17.图1是本实用新型的结构示意图;

18.图2是本实用新型的截面示意图;

19.图3是涡流腔室部分的结构示意图;

20.上图中:火检信号处理器1、火检测量管金属软管2、热电偶3、光纤测量管4、火检测量管5、排气阀6、涡流腔室7、电缆接口8、温度信号远传接口9、火检光纤10、对接管11、火检测量管限位块12、光纤限位块13、气源入口接口14、排气管15,歧管5.1、金属延长管5.2。

具体实施方式

21.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

22.实施例1,参照图1-3,本实用新型提到的一种带有温度监控功能的火检测量管冷却装置,包括火检信号处理器1、热电偶3、火检测量管5,在火检测量管5的内腔设有热电偶3,在火检测量管5的外端设有火检信号处理器1,其中,还包括光纤测量管4、排气阀6、涡流腔室7、温度信号远传接口9、火检光纤10、气源入口接口14、排气管15,所述火检测量管5的内腔安装光纤测量管4,在光纤测量管4的内腔安装火检光纤10;所述的火检测量管5与光纤测量管4之间设有热电偶3,所述的火检测量管5的外侧设有涡流腔室7,涡流腔室7的输入端通过气源入口接口14与外部压缩空气设备连通,涡流腔室7的输出端连接排气管15,所述排气管15的外端安设排气阀6。

23.优选的,上述光纤测量管4和火检测量管5设有火检测量管金属软管2。

24.优选的,上述火检信号处理器1的下侧设有电缆接口8。

25.优选的,上述火检测量管5的一侧设有歧管5.1,所述歧管5.1的外端设有金属延长管5.2。

26.优选的,上述热电偶3的外端设有温度信号远传接口9。

27.所述火检信号处理器1的壳体外壁上设有连通的电缆接口8,所述电缆接口8实现火检信号与机组fsss控制系统通讯连接。

28.另外,所述火检测量管5及光纤测量管4前端四分之一处,设有火检测量管金属软管2,采用的是耐高温金属材料编织的网状软管,软管长度分别为40cm。所述火检测量管5焊接固定在炉膛内部燃烧器内壁,热电偶置于火检测量管的内部,置于光纤测量管4的外侧,在热电偶3的外端设有温度信号远传接口9,可以实现远传功能。

29.涡流腔室7、排气管15等组成涡流制冷器,涡流腔室可以使压缩空气进入后膨胀加速,旋转的气流以高速旋转,沿着管壁进入金属延长管形成的热管内,金属延长管内的气流经涡流交换后产生能量的分离,气流被分割成两股气流。在涡流腔室的末端,一部分压缩空气通过排气阀6以热空气的方式排出,另一股压缩空气通过进入热管旋转气流的中心返回,进入火检测量管5内部,可以手动调节冷气端的温度和气流量。

30.在实际应用中,本实用新型可以提前预判火检装置故障状态,检修人员优化检修流程;即根据报警信息调整涡流制冷器,降低火检信号监测装置的损坏率,减少了大量检修工序;不仅提高了检修的针对性、节省了维修成本、缩短维修工期,同时提高了火检信号监测装置的可靠性、机组运行的安全性。

31.实施例2,本实用新型提到的一种带有温度监控功能的火检测量管冷却装置,包括火检信号处理器1、热电偶3、火检测量管5,在火检测量管5的内腔设有热电偶3,在火检测量管5的外端设有火检信号处理器1,其中,还包括光纤测量管4、排气阀6、涡流腔室7、温度信号远传接口9、火检光纤10、气源入口接口14、排气管15,所述火检测量管5的内腔安装光纤测量管4,在光纤测量管4的内腔安装火检光纤10;所述的火检测量管5与光纤测量管4之间设有热电偶3,所述的火检测量管5的外侧设有涡流腔室7,涡流腔室7的输入端通过气源入口接口14与外部压缩空气设备连通,涡流腔室7的输出端连接排气管15,所述排气管15的外端安设排气阀6。

32.与实施例1不同之处是:

33.其中,上述光纤测量管4和火检测量管5之间设有多个火检测量管限位块12,火检测量管限位块卡住火检测量管,防止落入炉膛内部。

34.实施例3,本实用新型提到的一种带有温度监控功能的火检测量管冷却装置,包括火检信号处理器1、热电偶3、火检测量管5,在火检测量管5的内腔设有热电偶3,在火检测量管5的外端设有火检信号处理器1,其中,还包括光纤测量管4、排气阀6、涡流腔室7、温度信号远传接口9、火检光纤10、气源入口接口14、排气管15,所述火检测量管5的内腔安装光纤测量管4,在光纤测量管4的内腔安装火检光纤10;所述的火检测量管5与光纤测量管4之间设有热电偶3,所述的火检测量管5的外侧设有涡流腔室7,涡流腔室7的输入端通过气源入口接口14与外部压缩空气设备连通,涡流腔室7的输出端连接排气管15,所述排气管15的外端安设排气阀6。

35.与实施例1不同之处是:

36.上述火检光纤10与光纤测量管4之间设有多个光纤限位块13,所述光纤限位块卡住火检光纤10,防止落入炉膛内部。

37.实施例4,本实用新型提到的一种带有温度监控功能的火检测量管冷却装置,包括火检信号处理器1、热电偶3、火检测量管5,在火检测量管5的内腔设有热电偶3,在火检测量管5的外端设有火检信号处理器1,其中,还包括光纤测量管4、排气阀6、涡流腔室7、温度信号远传接口9、火检光纤10、气源入口接口14、排气管15,所述火检测量管5的内腔安装光纤测量管4,在光纤测量管4的内腔安装火检光纤10;所述的火检测量管5与光纤测量管4之间设有热电偶3,所述的火检测量管5的外侧设有涡流腔室7,涡流腔室7的输入端通过气源入口接口14与外部压缩空气设备连通,涡流腔室7的输出端连接排气管15,所述排气管15的外端安设排气阀6。

38.与实施例1不同之处是:

39.本实用新型的金属延长管5.2的外端与涡流腔室7连接,所述涡流腔室7的左端设有对接管11,可以方便快速连接。

40.以上所述,仅是本实用新型的较佳实施例,任何熟悉本领域的技术人员均可能利用上述阐述的技术方案对本实用新型加以修改或将其修改为等同的技术方案。因此,依据本实用新型的技术方案所进行的任何简单修改或等同变换,尽属于本实用新型要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1