一种废碱焚烧炉出料装置的制作方法

1.本实用新型涉及废碱焚烧炉出料技术领域,具体涉及一种废碱焚烧炉出料装置。

背景技术:

2.锅炉焚烧废盐产生的炉渣在流出时很多都在850℃~1100℃之间,高温的炉渣冷却一直以来都是一项难题,尤其是在于熔融状态的炉渣刚从锅炉内排出时,炉渣冷却设备的安全性、稳定性及效率也一直未得到很好的解决,此前的冷渣用设备主要是有水冷螺旋输送冷渣机、滚筒冷渣机,这两种冷渣机对于熔融状态的炉渣均有不易清理、易堆积的缺点,长时间运行可能会导致潜热过高而降低冷却效果,甚至损坏设备发生安全事故。

3.废液焚烧炉因掺烧不同成份废液出粉料中碳酸钠含量在30%以下,因密度较小每吨包重量300公斤左右。企业现场地受限,低含量的碳酸钠粉料出售困难、占用场地,严重影响生产(现含量30%以下碳酸钠价格出售困难,市场价低至1元/吨。含量在80%以上的碳酸钠使用于化工单位价格可以达到800元/吨以上。)目前低含量碳酸钠使用单位为建材单位制作水泥助磨剂,建材单位倒运费用高水泥助磨剂使用量小,导致建材单位生产成本增加,最终导致焚烧炉产低浓度碳酸钠出售困难,若对碳酸钠进行压块,改变出料形式,降低使用单位的运送成本,拓宽使用用途可以将低浓度碳酸钠价格提升至50元/吨,适用与焚烧各成份碱液的焚烧炉产品销售。

技术实现要素:

4.本实用新型为了克服以上技术的不足,提供了一种避免炉渣长期堆积、提高出料效率的废碱焚烧炉出料装置。

5.本实用新型克服其技术问题所采用的技术方案是:

6.一种废碱焚烧炉出料装置,包括:

7.机架,其左右两端分别安装有轴承座;

8.中心轴,其左右两端分别通过同侧对应的轴承座相对机架转动安装,所述中心轴的轴线沿左右方向水平设置;

9.转动驱动装置,设置于机架上,用于驱动中心轴转动;

10.转鼓,同轴安装于中心轴上,转鼓内沿轴向以螺旋形方式安装有内盘管;

11.换热机构,用于将冷却水从内盘管一侧送入内盘管中;

12.两个接料板,分别设置于机架的上端的前后两侧,接料板的下端与转鼓的上端辊面相接触,两个接料板呈八字形对称设置;以及

13.刮刀,设置于机架上,所述刮刀的刀头与转鼓下端的辊面相接触,刮刀的长度大于等于转鼓的长度。

14.进一步的,上述转动驱动装置包括安装于机架上的减速机、与减速机的输入轴端传动连接的电机、安装于电机输出轴上的齿轮ⅰ以及安装于中心轴上的齿轮ⅱ,所述齿轮ⅰ与齿轮ⅱ相啮合。

15.进一步的,上述换热机构包括沿轴向设置于中心轴左侧端的进水孔,所述进水孔的外侧端通过旋转接头ⅰ连接于进水管,其内侧端连接于内盘管的一端,所述中心轴的右侧端沿轴向设置有出气孔,出气孔的内侧端连接于内盘管的另一端,出气孔的外侧端通过旋转接头ⅱ连接于蒸汽出气管。

16.优选的,上述电机为变频电机。

17.为了收集炉渣,还包括设置于机架中的炉渣收集槽,所述炉渣收集槽的上端开口,炉渣收集槽位于转鼓的正下方。

18.本实用新型的有益效果是:使用转鼓冷却并设置刮刀保证转鼓上不会残留炉渣而导致炉渣长期堆积影响换热效果,同时避免了由于换热效果不好引起潜热过高,导致设备长期过热损坏出现安全隐患。由于转鼓内壁焊接螺旋形的内盘管,因此可以强制冷却水进行循环,防止冷却水因过热产生气相后无法排出干净,导致部分部位无冷却功能而导致该部位过热而损坏设备。整个装置制作简单,使用方便,安全可靠。

附图说明

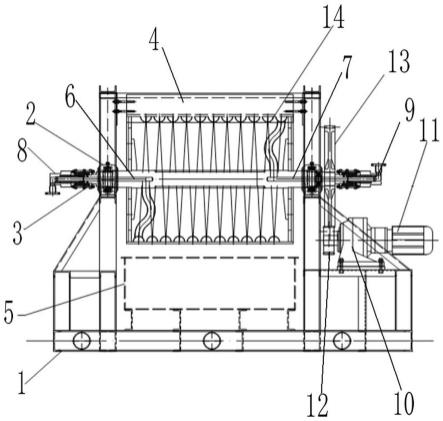

19.图1为本实用新型的主视结构示意图;

20.图2为本实用新型的侧视结构示意图;

21.图中,1.机架 2.轴承座 3.中心轴 4.接料板 5.炉渣收集槽 6.进水孔 7.出气孔 8.旋转接头

ⅰꢀ

9.旋转接头

ⅱꢀ

10.减速机 11.电机 12.齿轮

ⅰꢀ

13.齿轮

ⅱꢀ

14.内盘管 15.转鼓 16.刮刀。

具体实施方式

22.下面结合附图1、附图2对本实用新型做进一步说明。

23.一种废碱焚烧炉出料装置,包括:机架1,其左右两端分别安装有轴承座2;中心轴3,其左右两端分别通过同侧对应的轴承座2相对机架1转动安装,中心轴3的轴线沿左右方向水平设置;转动驱动装置,设置于机架1上,用于驱动中心轴3转动;转鼓15,同轴安装于中心轴3上,转鼓15内沿轴向以螺旋形方式安装有内盘管14;换热机构,用于将冷却水从内盘管14一侧送入内盘管14中;两个接料板4,分别设置于机架1的上端的前后两侧,接料板4的下端与转鼓15的上端辊面相接触,两个接料板4呈八字形对称设置;以及刮刀16,设置于机架1上,刮刀16的刀头与转鼓15下端的辊面相接触,刮刀16的长度大于等于转鼓15的长度。废盐炉渣通过溜槽经过两个接料板4到达转鼓15的外壁,转动驱动装置驱动转鼓15逆时针转动,炉渣通过接料板4与转鼓10的外壁的间隙使炉渣均匀的平铺在转鼓10外壁上,同时换热机构将冷却水输入到内盘管14中,由于内盘管14是螺旋盘设于转鼓15内,因此冷却水在内盘管14中流动,实现与专管15外壁进行换热,使熔融状态的炉渣冷却至固体状态,可以根据炉渣的熔点不同以及炉渣处理量来调整转鼓15直径、转鼓15的长短以及内盘管14的通径及冷却水的流速流量。转鼓15转动过程中,一部分炉渣在重力作用下会下落,而残留到转鼓15外壁的炉渣经过刮刀16时,刮刀16将残留的炉渣从转鼓15上刮下。

24.本专利使用转鼓15冷却并设置刮刀16保证转鼓15上不会残留炉渣而导致炉渣长期堆积影响换热效果,同时避免了由于换热效果不好引起潜热过高,导致设备长期过热损坏出现安全隐患。由于转鼓15内壁焊接螺旋形的内盘管14,因此可以强制冷却水进行循环,

防止冷却水因过热产生气相后无法排出干净,导致部分部位无冷却功能而导致该部位过热而损坏设备。整个装置制作简单,使用方便,安全可靠。转鼓15的外筒体可以采用s31008材料制成。刮刀16可以采用s30408材料制成。解决炉渣无法销售导致存放困难及环保影响,减少车辆的使用,确保本质安全,通过改变出料形式拓宽了产品使用用途,提高了产品的经济效益。

25.转动驱动装置可以为如下结构,其包括安装于机架1上的减速机10、与减速机10的输入轴端传动连接的电机11、安装于电机11输出轴上的齿轮

ⅰꢀ

12以及安装于中心轴3上的齿轮

ⅱꢀ

13,齿轮

ⅰꢀ

12与齿轮

ⅱꢀ

13相啮合。电机11转动,通过减速机减速放大扭矩后驱动齿轮

ⅰꢀ

12转动,由于齿轮

ⅰꢀ

12与齿轮

ⅱꢀ

13相啮合,因此实现驱动中心轴3转动,从而实现带动转鼓15旋转。进一步优选的,电机11为变频电机。通过变频控制,可以实现转鼓15转速的调整。

26.换热机构可以为如下结构,其包括沿轴向设置于中心轴3左侧端的进水孔6,进水孔6的外侧端通过旋转接头

ⅰꢀ

8连接于进水管,其内侧端连接于内盘管14的一端,中心轴3的右侧端沿轴向设置有出气孔7,出气孔7的内侧端连接于内盘管14的另一端,出气孔7的外侧端通过旋转接头

ⅱꢀ

9连接于蒸汽出气管。进水管中的冷却水作为冷媒通过旋转接头

ⅰꢀ

8进入到进水孔6中,进而进入到内盘管14中,冷却水与炉渣换热后变成水蒸气,水蒸气进入出气孔7中,最终通过旋转接头

ⅱꢀ

9进入蒸汽出气管。由于设置旋转接头

ⅰꢀ

8和旋转接头

ⅱꢀ

9,从而不影响中心轴3的旋转。

27.进一步的,还包括设置于机架1中的炉渣收集槽5,炉渣收集槽5的上端开口,炉渣收集槽5位于转鼓15的正下方。刮刀16刮除的炉渣从收集槽5上端开口处落入收集槽5内,便于对炉渣的收集。

28.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1