基于氢气催化燃烧的供热及供水的装置的制作方法

1.本实用新型属于氢气催化燃烧技术领域,特别是涉及一种基于氢气催化燃烧的供热及供水的装置。

背景技术:

2.氢气是一种理想的清洁能源,被誉为终极能源,已成为世界各国能源战略的重要组成部分。氢气是一种高能量密度的含能体,不仅能发电,还可用于供热,在航空航天、工业生产、交通运输以及民用领域都有着广阔的应用前景,氢燃料电池、氢内燃机、氢气锅炉等技术已经开启了市场化应用。另一方面,氢气的易燃易爆性质迫使人们在推广氢能技术时需要特别重视氢能使用过程的安全控制问题。氢气直接燃烧时火焰温度可达2000℃以上,且由于扩散能力强,造成火焰分布区域长,不但温度难以有效控制,而且所涉设备和管道要求能够耐极端高温热冲击,同时高温燃烧还会产生nox之类的有害废气,因此非常不适宜于民用领域,尤其是生活或办公场所使用。利用氢气催化燃烧技术,在催化剂的作用下,氢气可以在低温下发生无焰燃烧,安全性好,且无nox废气排放,因此该技术已经在工业生产中得到了重视和应用,但是,若要推广到民用领域,不仅需要对氢气催化燃烧供热的应用功率进行精确控制,同时还要求能全天候使用,特别是在零度以下的冬季能正常启动供热,而目前这两方面的研究都甚少。再者,氢气催化燃烧的产物只有水,若将水加以高值利用,不失为提高氢能应用价值的有效手段,但目前极少有人将氢气催化燃烧产生的水转化为饮用水,因此也迫切需要提供这方面的应用技术。

3.实用新型专利公告号cn215570436u,公开了一种氢气催化燃烧器,使空气与氢气分别通过空气管路与氢气管路进入反应腔,与催化剂发生催化反应,并将反应放出的热量传递至导热油进行热利用,但其忽略了产生的液体利用问题。

技术实现要素:

4.本实用新型的目的是克服上述现有技术的不足,提供一种基于氢气催化燃烧的供热及供水的装置,通过将氢气与空气适当混合后通入装填在绝热式反应器中的固体催化剂床层,氢气与空气在该床层中发生催化燃烧反应放出热量,具有一定温度的反应后气体离开催化剂床层后进入换热器,换热器中加入的冷流体介质通过与反应后气体发生热交换得以升温,成为携带特定功率的热流体介质,该热流体介质可直接使用,也可成为供热体为应用场所或其它媒介供热,而换热冷却后的反应后气体继续进入气液分离器,从气液分离器中流出的液体经过吸附净化器后得到饮用水。不仅能控制供热功率,而且在零度以下无需外部辅助也可自行启动,同时还能提供饮用水。该装置及方法简单易操作、能效高、成本低、安全性好,尤其适合于民用领域。

5.本实用新型是通过以下技术方案予以实现的:

6.一种基于氢气催化燃烧的供热及供水的装置,其特点是,包括依次连接的装填有固体催化剂的绝热式反应器、管壳式换热器、气液分离器和吸附净化器;

7.当一定流量及比值的氢气与空气通入所述反应器后,该反应器内的固体催化剂对对氢气和空气的混合气体进行催化反应作用,使氢气燃烧释放热量,反应后的混合气体传入所述的管壳式换热器,该管壳式换热器的进液端通入冷流体介质,使所述混合气体与冷流体介质发生热交换反应,使所述混合气体的温度降低,所述冷流体介的温度上升,成为热流体介质,经所述管壳式换热器的出液端排出,其余混合气体和液体则经所述气液分离器,分离出气体和液体;所述液体传入所述吸附净化器,经该吸附净化器净化后获得饮用水。

8.所述的固体催化剂由陶瓷蜂窝为载体,负载活性组分pt制成,pt含量为0.05~0.95wt%。

9.一种利用氢气催化燃烧同时提供热量及生产饮用水的装置及方法,通过将氢气与

10.热流体介质的供热功率可在5kw范围内任意调控,同时产生的饮用水的流量可在15ml/min范围内调节;

11.可通过以下步骤完成:1)将一定流量及比值的氢气与空气混合后通入装填在绝热式反应器中的固体催化剂床层,氢气与空气在该床层中发生催化燃烧反应放出热量;2)具有温度最高为900℃的反应后气体离开催化剂床层后进入换热器,与换热器中加入的冷流体介质发生热交换,后者升温成为携带特定功率的热流体介质;3)换热冷却后的反应后气体继续进入气液分离器,流出的液体经过吸附净化器之后,得到特定流量的饮用水,分离出的气体直接放空。

12.所述的一定流量及比例的氢气与空气,氢气的体积流量最大为30l/min,空气的体积流量最大为3000l/min,氢气与空气的体积流量比值范围为1%~10%,较佳地,为2%~5%。

13.所述的固体催化剂床层,为整体式陶瓷蜂窝催化剂;所述的整体式陶瓷蜂窝催化剂,以市售整体式陶瓷蜂窝为载体,负载活性组分pt制成,pt含量为0.05~0.95wt%,较佳地,为0.2~0.6wt%;所述的整体式陶瓷蜂窝载体,优选每平方英寸400孔道的多孔堇青石载体,具有外表面大、耐高温、导热性小的特点;所述催化剂床层的尺寸为φ10cm

×

10cm~φ50cm

×

50cm,较佳地,为φ15cm

×

30cm~φ30cm

×

20cm,装填在单段绝热式不锈钢反应器中;所述的单段绝热式反应器,是指不与外部环境进行任何热量交换且内部无换热构件的反应设备;所述的pt含量与催化剂床层尺寸应针对不同的反应气体流量结合使用,当气体流量较大时,采用较高的pt含量或较大的催化剂床层尺寸均可使氢气充分燃烧,但会增加催化剂或床层的制造成本,同时大尺寸的催化剂床层的热容量大,虽然绝热保温性好,但是温度分布不均匀,易产生热应力影响床层结构稳定性,因此须协调pt含量与催化剂床层尺寸;采用所述的固体催化剂床层装填在单段绝热式不锈钢反应器中,可在零度以下自行启动,即当通入一定流量及比例的氢气与空气后,氢气催化燃烧反应就可发生,进而放出热量。

14.所述的换热器,为管壳式不锈钢换热器,反应后气体进入换热器壳层,换热器中加入的冷流体介质则流经管层,两者发生热交换后,反应后气体温度下降,冷流体介质升温成为热流体介质,携带了最大功率为5kw的能量;所述的冷(热)流体介质可为自来水、乙二醇、丙三醇或苯环型导热油等,这些热流体介质是常用的供热体,可为应用场所或其它媒介供热,当热流体介质为自来水时,可直接为生活或办公所用。

15.所述的气液分离器采用不锈钢材质,可采用市售气液分离器,例如,但不限于

mlxfqf-32型气液分离器,依据离心、旋流、重力沉降等原理,使经过换热器降温后的反应后气体进入气液分离器之后,实现气体与液体的分离。所述的降温后的反应后气体,组份为贫氧空气和水蒸气及微量氢气。所述的气体与液体的分离,是将反应后气体中所含的水蒸气在气液分离器中转化为液态水,得以与贫氧空气及微量氢气等气体分离。

16.所述的吸附净化器采用不锈钢材质,内部装填净水滤芯,可采用市售活性炭滤芯、陶瓷滤芯或聚酯纤维滤芯等,用以除去流入液体中的各种金属或陶瓷微粒杂质,使得从吸附净化器流出的液体符合饮用水国家标准—《生活饮用水卫生标准》(gb5749-2022)。

17.所述的不锈钢反应器、不锈钢换热器、不锈钢气液分离器、不锈钢吸附净化器,可采用常规的不锈钢材质,如304、321、316、316l、347、317l等,具有耐空气、蒸汽、水等弱腐蚀介质不锈的能力,能够避免这些器件上的金属微粒脱落进入所生产的饮用水造成污染。

18.与现有技术相比,本实用新型的有益效果:

19.本实用新型所述的装置供热功率,是通过将所述的绝热反应器和管壳式换热器相结合的方式达到的。在绝热反应器中氢燃烧放出的一定功率的热量,几乎无损失地进入管壳式换热器,与冷流体介质进行热交换,使后者成为携带特定功率的供热体;

20.本实用新型所述的饮用水,是在将绝热反应器和管壳式换热器相结合的基础上,再连接气液分离器及吸附净化器得到的。在绝热反应器中氢燃烧产生的气态水,经管壳式换热器降温、进入气液分离器后成为液态水,再流经吸附净化器之后,所收集得到的水纯度可达到国家饮用水标准。

21.所述的热流体介质的供热功率可在5kw范围内任意调控,同时产生的饮用水的流量可在15ml/min范围内调节的方法,是采用所述的装置后,通过调节氢气与空气的体积流量实现的。当保持氢气与空气的体积流量比值在1%~10%范围内,在确定的催化剂床层尺寸及换热条件下,供热功率及饮用水的流量与氢气流量之间具有对应关系,调高氢气的流量,就可增大供热功率及饮用水的流量。

22.本实用新型不但能同时提供热量及生产饮用水,而且供热功率可在5kw范围内任意调控,产生的饮用水的流量可在15ml/min范围内调节,还可在零度以下环境中使用,尤其适合于民用领域;

23.根据氢气与空气反应的热力学原理,每摩尔氢燃烧,理论上可产生284kj的热量。若调节氢气和空气的流量,氢流量为22.4l/min(即1mol/min),理论上就可产生284kj/min(即4.7kw)的热功率,只需调节氢气和空气流量,即可达到所需供热功率和饮用水流量,具有简单易操作的特点;

24.通过改变pt含量与催化剂床层尺寸的组合,可改善供热功率输出,提高装置能效;

25.所有器件结构简单,所用催化剂贵金属含量低,所用整体式陶瓷蜂窝载体为市售产品,所选不锈钢为常用材质,因此制造成本低;

26.利用氢气无焰催化燃烧方式,反应温度可通过调节氢气和空气流量来控制在合理范围内,因此安全性好。

27.整体式陶瓷蜂窝催化剂具有导热性小、催化活性高、热稳定性好等优点,保证了氢气催化燃烧反应产生的热量能够蓄积在催化剂床层中不散失,从而使得本实用新型的装置能够在零度以下的低温环境中自行启动。

附图说明

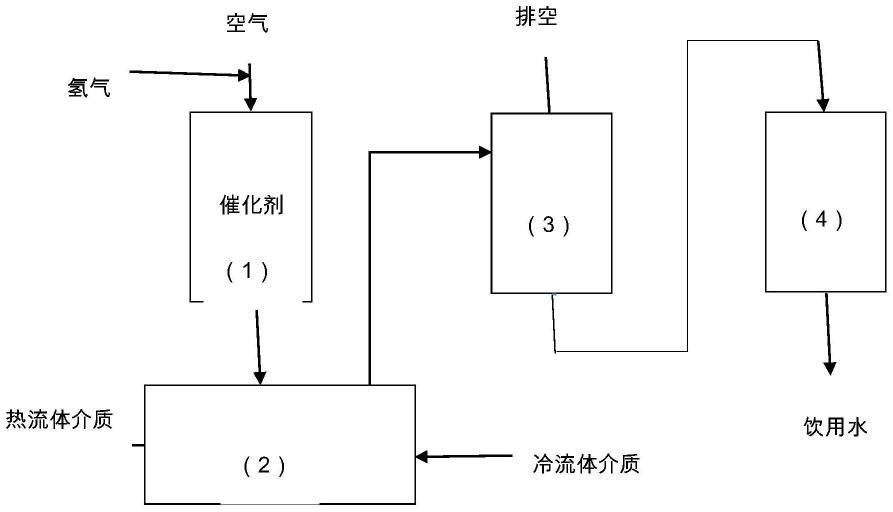

28.图1是本实用新型的利用氢气催化燃烧同时提供热量及生产饮用水的装置示意图。

29.图1中,(1)为装填有整体式陶瓷蜂窝催化剂的绝热式反应器,(2)为管壳式换热器,(3)为气液分离器,(4)为吸附净化器。

30.装置中各器件的物料进出口按照图1所示方向连接。

具体实施方式

31.下面将详细地通过实施例和附图进一步说明本实用新型的技术方案,但不应以此限制本实用新型的保护范围。

32.实施例1

33.在常温下(0~30℃),将流量为5l/min的氢气与500l/min的空气(两者比值为1%)混合后,通入装填有整体式陶瓷蜂窝催化剂的绝热式反应器内,催化剂活性组分为0.95wt%pt,床层尺寸为φ10cm

×

10cm,氢气与空气在该催化剂床层中发生燃烧反应放出热量,使得离开催化剂床层的反应后气体温度达到80℃,进入换热器中与加入的冷自来水发生热交换,后者升温成为携带功率为800w的热自来水,功率输出效率为89%。换热冷却后的反应后气体继续进入气液分离器,流出的液态水经过吸附净化器之后,得到流量为1ml/min的饮用水。

34.实施例2

35.在常温下(0~30℃),将流量为30l/min的氢气与300l/min的空气(两者比值为10%)混合后,通入装填有整体式陶瓷蜂窝催化剂的绝热式反应器内,催化剂活性组分为0.05wt%pt,床层尺寸为φ50cm

×

50cm,氢气与空气在该催化剂床层中发生燃烧反应放出热量,使得离开催化剂床层的反应后气体温度达到850℃,进入换热器中与加入的冷导热油发生热交换,后者升温成为携带功率为4.5kw的热导热油,功率输出效率为83%。换热冷却后的反应后气体继续进入气液分离器,流出的液态水经过吸附净化器之后,得到流量为15ml/min的饮用水。

36.实施例3

37.在常温下(0~30℃),将流量为10l/min的氢气与500l/min的空气(两者比值为2%)混合后,通入装填有整体式陶瓷蜂窝催化剂的绝热式反应器内,催化剂活性组分为0.2wt%pt,床层尺寸为φ30cm

×

20cm,氢气与空气在该催化剂床层中发生燃烧反应放出热量,使得离开催化剂床层的反应后气体温度达到160℃,进入换热器中与加入的冷丙三醇发生热交换,后者升温成为携带功率为1.7kw的热丙三醇,功率输出效率为92%。换热冷却后的反应后气体继续进入气液分离器,流出的液态水经过吸附净化器之后,得到流量为6ml/min的饮用水。

38.实施例4

39.在常温下(0~30℃),将流量为30l/min的氢气与600l/min的空气(两者比值为5%)混合后,通入装填有整体式陶瓷蜂窝催化剂的绝热式反应器内,催化剂活性组分为0.4wt%pt,床层尺寸为φ20cm

×

20cm,氢气与空气在该催化剂床层中发生燃烧反应放出热量,使得离开催化剂床层的反应后气体温度达到400℃,进入换热器中与加入的冷乙二醇发

生热交换,后者升温成为携带功率为5kw的热乙二醇,功率输出效率为94%。换热冷却后的反应后气体继续进入气液分离器,流出的液态水经过吸附净化器之后,得到流量为15ml/min的饮用水。

40.实施例5

41.在常温下(0~30℃),将流量为30l/min的氢气与1000l/min的空气(两者比值为3%)混合后,通入装填有整体式陶瓷蜂窝催化剂的绝热式反应器内,催化剂活性组分为0.6wt%pt,床层尺寸为φ15cm

×

30cm,氢气与空气在该催化剂床层中发生燃烧反应放出热量,使得离开催化剂床层的反应后气体温度达到220℃,进入换热器中与加入的冷自来水发生热交换,后者升温成为携带功率为5kw的热自来水,功率输出效率为93%。换热冷却后的反应后气体继续进入气液分离器,流出的液态水经过吸附净化器之后,得到流量为13ml/min的饮用水。

42.实施例6(低温启动)

43.在环境温度为零下10℃条件下,将流量为20l/min的氢气与500l/min的空气(两者比值为4%)混合后,通入装填有整体式陶瓷蜂窝催化剂的绝热式反应器内,催化剂活性组分为0.5wt%pt,床层尺寸为φ30cm

×

20cm,氢气与空气在该催化剂床层中发生燃烧反应放出热量,使得离开催化剂床层的反应后气体温度达到280℃,进入换热器中与加入的冷乙二醇发生热交换,后者升温成为携带功率为3.5kw的热乙二醇,功率输出效率为94%。换热冷却后的反应后气体继续进入气液分离器,流出的液态水经过吸附净化器之后,得到流量为15ml/min的饮用水。

44.对比例1(与实施例4对比,用等温反应器替代绝热反应器)

45.在常温下(0~30℃),将流量为30l/min的氢气与600l/min的空气(两者比值为5%)混合后,通入装填有整体式陶瓷蜂窝催化剂的等温反应器内,催化剂活性组分为0.4wt%pt,床层尺寸为φ20cm

×

20cm,氢气与空气在该催化剂床层中发生燃烧反应放出热量。由于采用等温反应器,其与外部环境有热量交换,因此反应放出的热量有部分散失到外界中,使得离开催化剂床层的反应后气体温度下降至310℃,该气体进入换热器中与加入的冷乙二醇发生热交换,后者升温成为热乙二醇,携带了功率为3.8kw的能量离开换热器,功率输出效率下降为75%。换热冷却后的反应后气体继续进入气液分离器,流出的液态水经过吸附净化器之后,得到流量为15ml/min的饮用水。

46.对比例2(与实施例4对比,取消气液分离器)

47.当取消气液分离器后,换热冷却后的反应后气体直接进入吸附净化器,由于反应后气体组份为贫氧空气和水蒸气及微量氢气,总流量为1515l/min,其中水蒸气流量为30l/min,吸附净化器难以处理如此大流量的流体,导致吸附净化能力大幅下降,同时,水蒸气被大流量气体裹挟离开吸附净化器,因此无法在吸附净化器出口得到液态水。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1