一种利用燃气锅炉回收液氮洗燃烧气的系统的制作方法

1.本实用新型涉及能源节能利用技术,尤其涉及一种利用燃气锅炉回收液氮洗燃烧气的系统。

背景技术:

2.目前现有的液氮洗装置中,液氮洗洗涤下来的燃料气一般都选择通过火炬进行燃烧放空,其燃料气没有回收利用,存在燃料气浪费问题。如专利号cn201621180016.6公开的一种液氮洗燃料气回收利用装置,该专利中提到将液氮洗洗涤下来的燃料气送去热电作为燃料使用。这种技术方案虽然将co和氢气利用了,但是没有达到最优化。而燃料气回收利用是将液氮洗洗涤下来的co和氢气回收至变换炉前,再次参与变换反应,以提高燃料气中co的利用率,达到节能降耗的目的。

3.鉴于此,提出这种的技术方案,采用外部低压蒸汽热源,通过气体加热器进行复热后,从氮洗塔底部排出的馏分经减压后进入氢气分离器进行气液分离,由氢气分离器底部排出的燃料气,经减压后进入气体加热器,利用蒸汽进行加热提温后,有效提高了蒸汽和燃料气的利用效率。

技术实现要素:

4.为了解决上述现有技术存在的缺陷,本实用新型提出了一种利用燃气锅炉回收液氮洗燃烧气的系统,该系统可提高了蒸汽和燃料气的利用效率,具有节能降耗的功能。

5.本实用新型的技术方案是这样实现的:

6.一种利用燃气锅炉回收液氮洗燃烧气的系统,包括氮洗塔、氢气分离器和气体加热器,其特征在于,所述氮洗塔底部口与氢气分离器连接,氢气分离器底部口与气体加热器连接,其中,

7.所述气体加热器上具有管程进口和管程出口,所述管程进口与氢气分离器底部口连接,所述管程出口上连接有第一气体切断阀,第一气体切断阀与第二气体切断阀连接,所述第二气体切断阀与气体调节阀连接,所述气体调节阀连接有燃烧器,所述气体调节阀用于将气态燃烧器减压至0.03~0.05mpa,该燃烧器与燃烧锅炉连接,

8.所述气体加热器上还设有壳程进口和壳程出口,所述壳程进口接入循环水上水口,壳程出口接入循环水回水口,壳程进口和壳程出口处均设有阀门,通过阀门控制气体加热器的循环水量,使其内气态燃烧气复热温度控制在25~35℃,气体加热器内部具有折流板,所述折流板上支撑安装有传热管,该折流板引导气体加热器内流体上下翻越流动,增加液体的换热行程,提高了换热效率。

9.在本实用新型的这种液氮洗燃烧气回收系统中,所述气体加热器上还设有壳程排尽口,该壳程排尽口位于气体加热器下方,壳程排尽口用于将气体加热器内残余流体排出,避免换热效率降低。

10.在本实用新型的这种液氮洗燃烧气回收系统中,所述气体加热器上还设有排气

口,通过该排气口将气体加热器内部残余气体排出,避免气体加热器内有气体残余从而减小气体加热器内的流体流量,降低换热效率。

11.在本实用新型的这种液氮洗燃烧气回收系统中,所述氮洗塔底部排出的液氮燃烧气压力为5.4mpa,气体温度为-188℃,经减压至1.05mpa后进入氢气分离器,气相部分返回系统回收利用。

12.在本实用新型的这种液氮洗燃烧气回收系统中,所述氢气分离器排出的燃烧气经减压至0.19mpa后送入气体加热器内。

13.在本实用新型的这种液氮洗燃烧气回收系统中,所述循环水上水口和循环水回水口处均连接有阀门,通过该阀门控制气体加热器的管程循环水量,通过控制循环水量,使燃烧气复热至25~35℃。

14.在本实用新型的这种液氮洗燃烧气回收系统中,所述气体加热器排出的燃烧气通过第一气体切断阀、第二气体切断阀和气体调节阀,将燃烧气减压到 0.03~0.05mpa 后送入燃烧器。

15.在本实用新型的这种液氮洗燃烧气回收系统中,液氮燃烧气回收利用的具体流程为:从氮洗塔底部排出的馏分经减压后进入氢气分离器进行气液分离,由氢气分离器底部排出的燃料气,经减压后进入气体加热器,利用循环水进行加热提温后,在经过第一气体切断阀、第二气体切断阀、气体调节阀进入燃烧器,燃烧后产生热量被燃气锅炉回收利用产生蒸汽,实现氢气分离器底部排出的燃料气在燃气锅炉上回收利用。

16.实施本实用新型的这种利用燃气锅炉回收液氮洗燃烧气的系统,具有以下有益效果:该系统通过增加设计了气体加热器,该气体加热器通过循环水位热源进行复热,代替传统采用低压蒸汽热源,可节省蒸汽用量。同时,通过折流板的设置,一方面起到支撑传热管的作用,一方面可以引导筒体内流体上下翻越式前进,增加了两种液体的换热行程,提高了换热效率。设置排尽口的目的是当换热器不使用时,方便将筒体内残余的流体排出。设置排气口的目的是为避免筒体内有气体残余而减小了筒体内流体的流量,导致换热效率降低。

附图说明

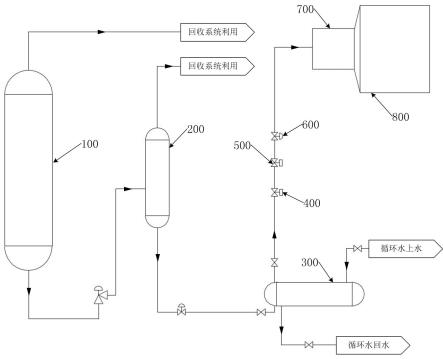

17.图1为本实用新型的部件流程图;

18.图2为本实用新型气体加热器的结构示意图;

19.附图标记表示为:氮洗塔100、氢气分离器200、气体加热器300、管箱301、管程出口302、管板303、壳程进口304、筒体305、传热管306、排气口307、封头308、管程进口309、壳程出口310、支座311、折流板312、壳程排尽口313、隔板314、第一气体切断阀400、第二气体切断阀500、气体调节阀600、燃烧器700、燃烧锅炉800。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

21.如图1至图2所示,本实用新型的这种利用燃气锅炉回收液氮洗燃烧气的系统,包括氮洗塔100、氢气分离器200和气体加热器300。氮洗塔100底部口与氢气分离器200连接,氢气分离器200底部口与气体加热器300连接。其中,气体加热器300上具有管程进口309和

管程出口302。管程进口309与氢气分离器200底部口连接,管程出口302上连接有第一气体切断阀400,第一气体切断阀400与第二气体切断阀500连接,第二气体切断阀500与气体调节阀600连接,气体调节阀600连接有燃烧器700,该燃烧器700与燃烧锅炉800连接。

22.在本实施例中,由氮洗塔100底部排出的馏分经减压后进入氢气分离器200进行气液分离,由氢气分离器200底部排出的燃料气,经减压后进入气体加热器300,利用循环水进行加热提温,循环水上水口和循环水回水口处均连接有阀门,通过该阀门控制气体加热器的管程循环水量,通过控制循环水量,使燃烧气复热至25~35℃。在经过第一气体切断阀400、第二气体切断阀500、气体调节阀600进入燃烧器700,燃烧后产生热量被燃气锅炉800回收利用产生蒸汽,实现氢气分离器200底部排出的燃料气在燃气锅炉上回收利用。其中,氮洗塔100底部排出的液氮燃烧气压力为5.4mpa,气体温度为-188℃,经减压至1.05mpa后进入氢气分离器,气相部分返回系统回收利用。氢气分离器200排出的燃烧气经减压至0.19mpa后送入气体加热器300内。

23.在本实施例中,现有技术中,从氮洗塔底部排出的馏分经减压后进入氢气分离器进行气液分离,由氢气分离器底部排出的燃料气,经减压后进入气体加热器,利用蒸汽进行加热提温后,通过火炬进行燃烧放空,存在蒸汽消耗高和燃料气浪费问题。

24.如图2所示,气体加热器300包括管箱301、管程出口302、管板303、壳程进口304、筒体305、传热管306、排气口307、封头308、管程进口309、壳程出口310、支座311、折流板312、壳程排尽口313和隔板314。管箱301上方设有管程出口302,下方设有管程进口309。管箱301还与管板303连接,管板303与筒体305连接。筒体305下方固定连接有两个支座311,筒体305内还具有多根传热管306,传热管306固定连接在管板303上,筒体305上还安装有折流板312,折流板312用于支撑传热管306。筒体305内部还连接有隔板314,该隔板314用于将气体加热器300内上下部隔开。

25.筒体305另一端连接有封头308,封头308上方连接有壳程进口304,壳程进口304接入循环水上水口。壳程出口310设在筒体305下方靠近管箱301的一端,壳程出口305接入循环水回水口,壳程进口310和壳程出口305处均设有阀门,通过阀门控制气体加热器300的循环水量,使其内气态燃烧气复热温度控制在25~35℃,气体加热器300内部的折流板312用于引导气体加热器300内流体上下翻越流动,增加液体的换热行程,提高了换热效率。

26.气体加热器300设有壳程排尽口313,该壳程排尽口313位于气体加热器300下方,壳程排尽口313用于将气体加热器300内残余流体排出,避免换热效率降低。气体加热器300上还设有排气口307,通过该排气口307将气体加热器300内部残余气体排出,避免气体加热器内有气体残余从而减小气体加热器内的流体流量,降低换热效率。

27.在本实施例中,一种利用燃气锅炉回收液氮洗燃烧气的系统具体操持流程为:从氮洗塔 100 底部排出的馏分经,此时馏分经压力为5.4mpa,温度为-188℃,经减压至1.05mpa后进入氢气分离器200中进行气液分离,气相部分返回系统回收利用。随后,由氢气分离器200底部排出的液态燃料气,经减压为0.19mpa后,进入气体加热器300中,利用循环水提供热源给液态燃料气进行复热,通过阀门控制气体加热器300的管程循环水量,使其复热为25~35℃气态燃料气。

28.复热后的25~35℃气态燃料气通过第一气体切断阀400、第二气体切断阀500和气体调节阀600,减压到0.03~0.05mpa后进入燃烧器700,燃烧后产生热量被燃气锅炉800回

收利用产生蒸汽,从而实现氮洗塔100底部排出的富余燃料气在燃气锅炉上回收利用。

29.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改,等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1