冷渣器控制装置、冷渣器控制方法和锅炉系统与流程

本公开涉及冷渣器,具体地,涉及一种冷渣器控制装置、冷渣器控制方法和锅炉系统。

背景技术:

1、冷渣器作为一种对锅炉炉渣进行降温处理的装置,其入口连接锅炉,出渣口连接链斗机等外部设施。若冷渣器出现自流现象,未充分冷却的炉渣会从出渣口涌出,炉渣温度过高会使得链斗机的链斗变形,造成设备损坏,同时也会对运行巡检人员安全造成威胁。

2、相关技术中,通过监测冷渣器出渣口的温度和冷渣器出水口的温度是否超限,来判断是否需要采取保护措施。然而,实际工况下,在冷渣器出渣口的温度和/或冷渣器出水口的温度超过设定温度的上限值时,冷渣器已经发生自流现象。因此,亟需解决因冷渣器发生自流现象而造成的设备损坏及安全性低的问题。

技术实现思路

1、本公开的目的是提供一种冷渣器控制装置、冷渣器控制方法和锅炉系统,能够有效地防止冷渣器发生自流现象,并能够提高安全性,以有效保护其它设备以及运行巡检人员。

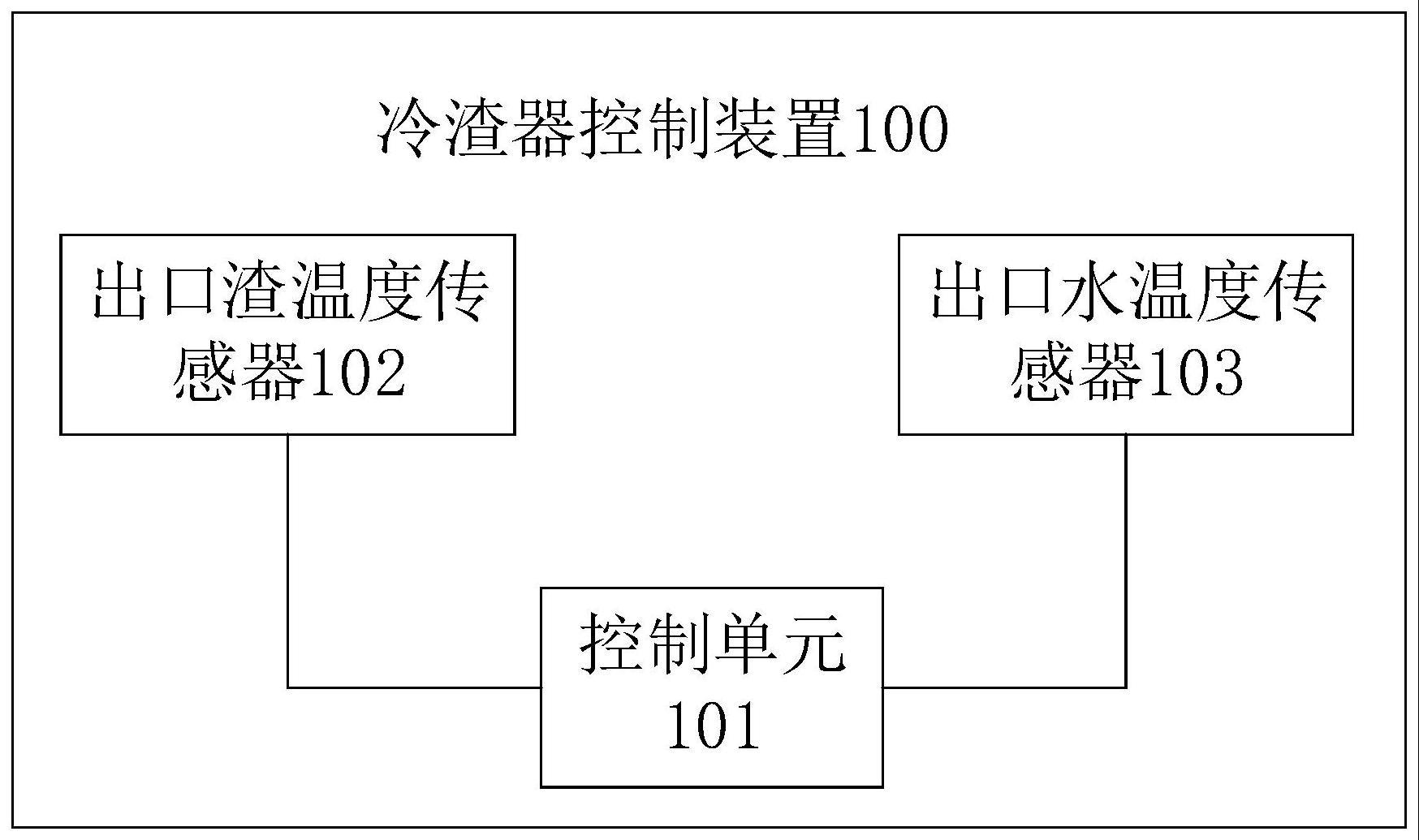

2、为了实现上述目的,根据本公开例的第一方面,提供一种冷渣器控制装置,该冷渣器用于循环流化床锅炉,该控制装置包括控制单元、出口渣温度传感器和出口水温度传感器,所述出口渣温度传感器和所述出口水温度传感器分别与所述控制单元电连接,其中,

3、所述控制单元,用于获取所述出口渣温度传感器采集的冷渣器出渣口处的当前出口渣温度以及第一预设时间之前的历史出口渣温度,获取所述当前出口渣温度与所述历史出口渣温度的第一变化值;

4、所述控制单元,用于获取所述出口水温度传感器采集的冷渣器的冷却水出水口处的当前出口水温度以及第二预设时间之前的历史出口水温度,获取所述当前出口水温度与所述历史出口水温度的第二变化值;

5、所述控制单元,用于在所述第一变化值大于或等于所述第一预设温度变化阈值,或者,所述第二变化值大于或等于所述第二预设温度变化阈值时,联锁所述冷渣器跳闸并联锁所述冷渣器的入口插杆门关闭。

6、可选地,所述第一预设时间为10秒。

7、可选地,所述第二预设时间为10秒。

8、可选地,所述第一预设温度变化阈值为8℃。

9、可选地,所述第二预设温度变化阈值为1.5℃。

10、可选地,所述出口渣温度传感器被配置为连续采集所述出渣口的出口渣温。

11、可选地,所述出口水温度传感器被配置为连续采集所述冷却水出水口处的出口水温。

12、根据本公开实施例的第二方面,提供一种冷渣器控制方法,应用于冷渣器控制装置中的控制单元、出口渣温度传感器和出口水温度传感器,所述出口渣温度传感器和所述出口水温度传感器分别与所述控制单元电连接,所述方法包括:

13、获取所述出口渣温度传感器采集的冷渣器出渣口处的当前出口渣温度以及第一预设时间之前的历史出口渣温度,获取所述当前出口渣温度与所述历史出口渣温度的第一变化值;

14、获取所述出口水温度传感器采集的冷渣器的冷却水出水口处的当前出口水温度以及第二预设时间之前的历史出口水温度,获取所述当前出口水温度与所述历史出口水温度的第二变化值;

15、所述第一变化值大于或等于第一预设温度变化阈值或者所述第二变化值大于或等于第二预设温度变化阈值,联锁所述冷渣器跳闸并联锁所述冷渣器的入口插杆门关闭。

16、根据本公开实施例的第三方面,提供一种锅炉系统,该锅炉系统包括循环流化床锅炉、冷渣器和上述冷渣器控制装置,所述冷渣器的入口连接于所述循环流化床锅炉的排渣口。

17、可选地,所述出口渣温度传感器位于所述冷渣器的出渣口,所述出口水温度传感器位于所述冷渣器的冷却水回水管。

18、通过上述技术方案,在本公开中,当冷渣器发生自流现象时,冷渣器的出渣口处的出口渣温度以及冷却水出水口处的出口水温度会升高,通过控制单元获取出口渣温度在第一预设时间内的第一变化值以及出口水温度在第二预设时间内的第二变化值,并将第一变化值与第一预设温度变化阈值、第二变化值与第二预设温度变化阈值分别进行比较,以判断冷渣器是否会发生自流现象,在第一变化值大于或等于第一预设温度变化阈值时,或者在第二变化值大于或等于第二预设温度变化阈值时,说明冷渣器可能在短时间内发生自流现象,此时控制单元联锁所述冷渣器跳闸并联锁所述冷渣器的入口插杆门关闭,以停止运行冷渣器并停止进渣,这样能够有效防止冷渣器发生自流现象,并能够提高安全性,以有效保护其它设备(例如链斗机等)以及运行巡检人员。

19、本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:

1.一种冷渣器控制装置,所述冷渣器用于循环流化床锅炉,其特征在于,所述控制装置包括控制单元、出口渣温度传感器和出口水温度传感器,所述出口渣温度传感器和所述出口水温度传感器分别与所述控制单元电连接,其中,

2.根据权利要求1所述的冷渣器控制装置,其特征在于,所述第一预设时间为10秒。

3.根据权利要求1所述的冷渣器控制装置,其特征在于,所述第二预设时间为10秒。

4.根据权利要求1所述的冷渣器控制装置,其特征在于,所述第一预设温度变化阈值为8℃。

5.根据权利要求1所述的冷渣器控制装置,其特征在于,所述第二预设温度变化阈值为1.5℃。

6.根据权利要求1所述的冷渣器控制装置,其特征在于,所述出口渣温度传感器被配置为连续采集所述出渣口的出口渣温。

7.根据权利要求1所述的冷渣器控制装置,其特征在于,所述出口水温度传感器被配置为连续采集所述冷却水出水口处的出口水温。

8.一种冷渣器控制方法,其特征在于,应用于冷渣器控制装置中的控制单元、出口渣温度传感器和出口水温度传感器,所述出口渣温度传感器和所述出口水温度传感器分别与所述控制单元电连接,所述方法包括:

9.一种锅炉系统,其特征在于,包括循环流化床锅炉、冷渣器和上述权利要求1至7任一所述的冷渣器控制装置,所述冷渣器的入口连接于所述循环流化床锅炉的排渣口。

10.根据权利要求9所述的锅炉系统,其特征在于,所述出口渣温度传感器位于所述冷渣器的出渣口,所述出口水温度传感器位于所述冷渣器的冷却水回水管。

技术总结

本公开涉及一种冷渣器控制装置、冷渣器控制方法和锅炉系统,冷渣器控制装置包括控制单元、出口渣温度传感器和出口水温度传感器,控制单元用于获取出口渣温度传感器采集的冷渣器出渣口处的当前出口渣温度及第一预设时间之前的历史出口渣温度,获取出口水温度传感器采集的冷渣器的冷却水出水口处的当前出口水温度及第二预设时间之前的历史出口水温度,获取当前出口渣温度与历史出口渣温度的第一变化值,获取当前出口水温度与历史出口水温度的第二变化值,第一变化值大于或等于第一预设温度变化阈值或第二变化值大于或等于第二预设温度变化阈值,联锁冷渣器跳闸并联锁冷渣器的入口插杆门关闭。通过上述技术方案,能够有效防止冷渣器发生自流现象。

技术研发人员:闫普,夏传弟,薄利明,刘海兵

受保护的技术使用者:神华神东电力有限责任公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!