一种污泥干化与焚烧协同处理系统及处理方法与流程

本发明属于污泥处理,具体涉及一种污泥干化与焚烧协同处理系统及处理方法。

背景技术:

1、污泥干化及协同焚烧处置技术,因为其处理减容减量大,处理清洁彻底,已成为当前污泥处理处置的热点技术。然而,现应用的污泥与焚烧炉协同焚烧处理系统,一般是将污泥干化后,经过车辆运送至各类热电厂内,通过不同的方式将干化污泥输送进入焚烧炉系统进行焚烧处理。

2、污泥干化过程中,各种不同类型的干化工艺均会产生污泥干化废水,如污泥经过厌氧消化后,消化污泥通过板框压滤会产生压滤液。污泥热干化工艺中,污泥中的水分会蒸发出来,蒸发出来的废汽再通过冷却水冷凝后收集。如1t含水量80%的市政污泥干化至40%,其中约产生0.667t污泥干化冷凝废水。

3、污泥热干化后的冷凝废水中cod较低,总氮含量较高。因此,该废水生化处理难度大,需要额外添加营养剂,处理成本较高,且即使添加营养剂处理后,仍然会产生冷凝液总质量约20%以上的浓缩液。因此,污泥干化冷凝液的全量处理成本高昂,增加了污泥处理处置的运营成本。

4、表1.浓缩液水质指标与污泥热干化冷凝废水水质指标对比表

5、 项目 ph cod(mg/l) <![cdata[nh<sub>3</sub>-n(mg/l)]]> 浓缩液 9.26 783 346 污泥干化冷凝液 9.57 973 707

技术实现思路

1、本发明要解决的技术问题是针对现有技术中污泥干化过程中废水处理成本高的不足,提供一种结构紧凑、操作简单、调节灵活性高、投资成本低且无废水产生的污泥干化与焚烧协同处理系统及处理方法。

2、为解决上述技术问题,本发明采用以下技术方案:

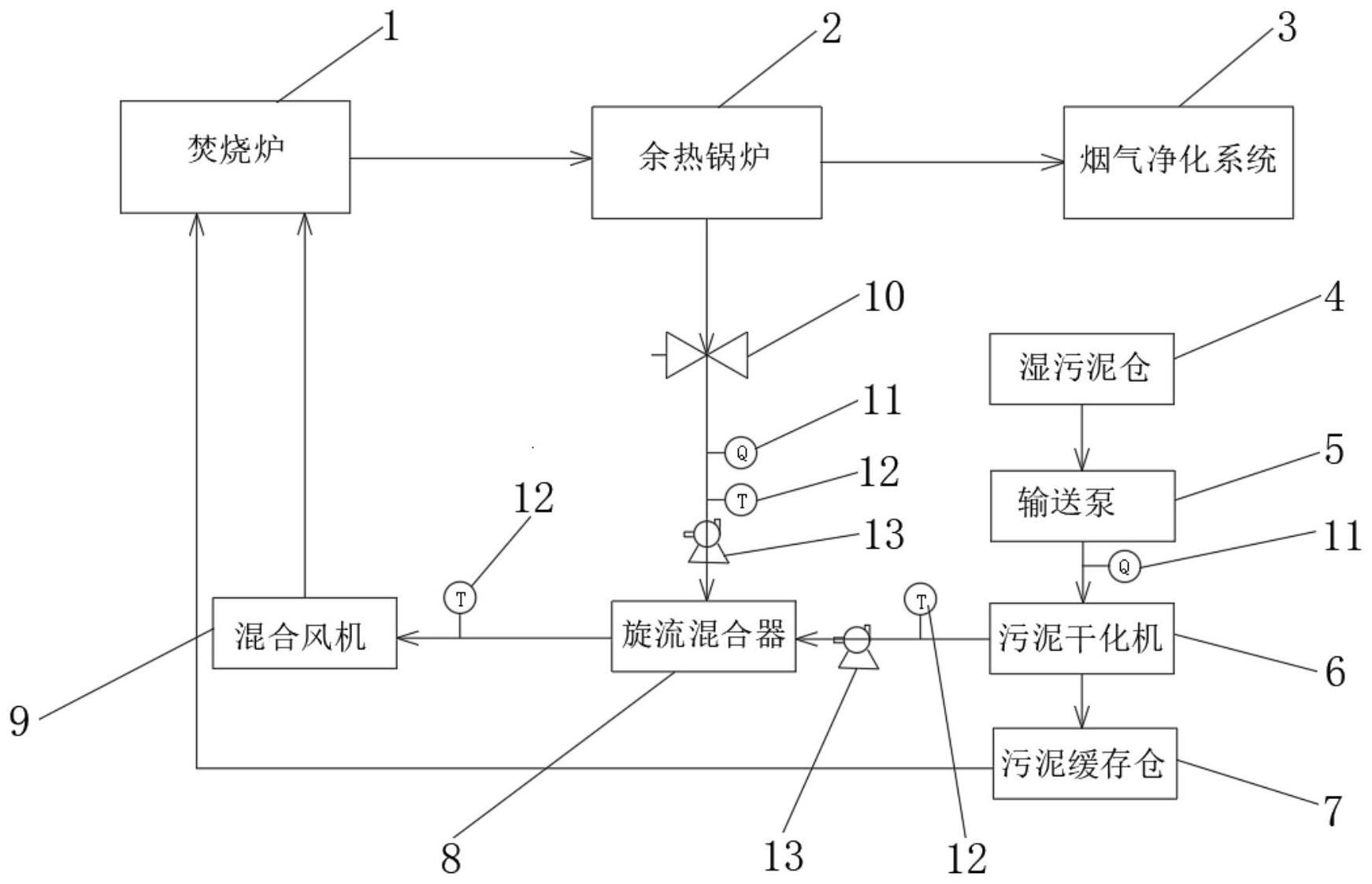

3、一种污泥干化与焚烧协同处理系统,包括:用于焚烧垃圾和干化污泥的焚烧炉、用于回收利用焚烧产生的高温烟气余热的余热锅炉、用于进一步回收烟气余热并对余热利用后的烟气进行净化处理的烟气净化系统、用于实现湿污泥干化的污泥干化单元;其中,余热锅炉的高温烟气出口一路与烟气净化系统连通,另一路与旋流混合器的输入口连通,旋流混合器的输入口还连通污泥干化单元的蒸汽输出口,旋流混合器用于实现余热锅炉中经余热利用后的烟气与污泥干化单元中污泥干化所产生的水蒸汽进行混合干燥,所述旋流混合器的输出口与混合风机的输入口连通,混合风机的输出口连通至焚烧炉,用于实现旋流混合器中输出的混合气体进入焚烧炉内焚烧;所述污泥干化单元与焚烧炉连接,用于实现干化后的污泥输送至焚烧炉内焚烧。

4、作为本发明的进一步改进,所述污泥干化单元包括湿污泥仓、污泥干化机和污泥缓存仓;所述湿污泥仓与污泥干化机之间设有输送泵,以实现湿污泥输送至污泥干化机进行干燥处理;所述旋流混合器的输入口连通污泥干化机的蒸汽输出口,所述污泥干化机的污泥输出口与污泥缓存仓连接,用于实现干化污泥缓存;所述污泥缓存仓与连通至焚烧炉,用于实现干化后的污泥输送至焚烧炉内焚烧。

5、作为本发明的进一步改进,所述余热锅炉的烟气出口压力为-300pa~-150pa,所述污泥干化机的出口压力为-500±10pa;所述余热锅炉与旋流混合器的连接管道上设有挡板阀,所述挡板阀用于调节抽吸烟气的压力。

6、作为本发明的进一步改进,所述余热锅炉与旋流混合器的连接管道上还设有流量传感器、温度传感器和抽吸风机,用于实现余热锅炉中的高温烟气输送至旋流混合器内,并监测进入旋流混合器内的烟气流量和烟气温度。

7、作为本发明的进一步改进,所述输送泵与污泥干化机之间的连接管道上设有流量传感器,用于监测进入污泥干化机的湿污泥流量。

8、作为本发明的进一步改进,所述污泥干化机与旋流混合器的连接管道上设有温度传感器和抽吸风机,用于输送污泥干化机内的蒸汽至旋流混合器内,并监测进入旋流混合器的蒸汽温度;所述旋流混合器与混合风机的连接管道上设有温度传感器,用于监测进入混合风机的混合气体温度。

9、作为一个总的技术构思,本发明还提供了一种污泥干化与焚烧协同处理方法,采用上述的污泥干化与焚烧协同处理系统,该方法包括以下步骤:

10、湿污泥仓内的湿污泥经输送泵输送至污泥干化机,并在污泥干化机中干化至预设含水率;得到的干化污泥输送至焚烧炉中与垃圾进行掺烧;

11、污泥干化机中的湿热废蒸汽和余热锅炉中的高温烟气被抽吸至旋流混合器内进行混合,混合完成后经混合风机输送至焚烧炉内850℃以上的高温区进行焚烧处理。

12、作为本发明的进一步改进,所述污泥干化机中的湿热废蒸汽流量q汽采用下式计算得到:

13、

14、q汽=(g湿-g干)*1.244,knm3/h (2)

15、其中,湿污泥处理量为g湿,湿污泥含水率为ω湿,干化污泥含水率为ω干,干化污泥为g干;1.244为水蒸发成为水蒸汽时的体积转换系数。

16、作为本发明的进一步改进,对于混合前后的湿热废蒸汽、高温烟气,有如下等式:

17、q汽*h汽+q烟*h烟=q汽*h’汽+q烟*h’烟 (3)

18、其中:

19、q汽—废蒸汽流量,knm3/h,

20、h汽--废蒸汽焓值,kj/nm3,

21、q烟—高温烟气流量,knm3/h,

22、h烟—高温烟气焓值,kj/nm3,

23、h’烟—目标温度下高温烟气焓值,kj/nm3,

24、h’汽—目标温度下废蒸汽焓值,kj/nm3。

25、作为本发明的进一步改进,经混合风机输出的混合气体流量q’混合由下式计算得到:

26、

27、其中,

28、q’混合—混合气体流量,km3/h,

29、p’混合—混合风机出口压力,kpa,

30、patm—标况压力,kpa,

31、k--冗余系数,可采用1.2。

32、与现有技术相比,本发明的优点在于:

33、1、本发明的污泥干化与焚烧协同处理系统,通过设置旋流混合器连通余热锅炉的高温烟气出口和污泥干化机的蒸汽排放口,将余热锅炉中进行余热利用后的高温烟气与污泥干化机中干化湿污泥产生的蒸汽进行混合,实现了湿热蒸汽的干化,减少了污泥热干化过程中的湿热蒸汽冷凝系统,防止了湿热蒸汽中的水蒸汽进入风机被加压后冷凝,节省了投资,减少了冷却水系统,而且湿热蒸汽的能量进入焚烧炉,减少了锅炉从环境吸入环境风的热量损失,提高了焚烧炉的热效率。

34、2、本发明的污泥干化与焚烧协同处理方法,采用余热锅炉中的高温烟气来干燥污泥干化机中干化污泥产生的湿热废蒸汽,有效提高了废汽的干度,而且换热后的烟气和废汽最终经混合风机从焚烧炉燃烧室的二次风或三次风处输送至焚烧炉内850℃以上的高温区进行焚烧处理,实现了废汽中的有害物质彻底分解。与此同时,污泥干化机中产生的干化污泥经过不同的输送方式输送进入焚烧炉内焚烧处理,高效回收了污泥中的化学能。

- 还没有人留言评论。精彩留言会获得点赞!