一种催化氧化处理化工装置含氧有机废气的方法与流程

本发明涉及有机化工,更为具体地,涉及一种催化氧化处理化工装置含氧有机废气的方法。

背景技术:

1、化工装置产生的含氧有机废气包含各种挥发性有机气态污染物,主要为:苯系物、有机氯化物、氟利昂、酮、胺、醇、醚、酯、酸、和石油烃化物等。2013年国家发布了《大气污染防治行动计划》,对工业挥发性有机气态污染物排放提出更高要求。

2、对于不同来源、组成的挥发性有机气态污染物,有物理回收、光催化、催化氧化、蓄热燃烧法等处理方法。物理回收采用改变温度、压力、选用吸附剂的方法富集、分离挥发性有机气态污染物等;光催化采用光催化剂,以光为能量,将有机物降解为二氧化碳、水,适用于处理低浓度有机废气;催化氧化采用催化燃烧催化剂,无焰燃烧处理有机废气,具有有机物消除效率高、反应温度低的优点;蓄热燃烧采用800℃以上高温明火燃烧,将有机废气氧化为二氧化碳、水,有机废气中可以夹带少量灰尘、固体颗粒等。

3、2013年环保部发布了《催化燃烧法工业有机废气治理工程技术规范》,指出催化燃烧法适用于气态、气溶胶态污染物的治理。在规范中简述了常规催化燃烧工艺和蓄热催化燃烧工艺,但是未详细说明实施方法。蓄热式热力焚化炉(rto)技术成熟、应用普遍,但是需要将有机废气加热到800℃以上,有能耗高、产生氮氧化物和二噁英的缺点。传统的催化氧化技术成熟,应用普遍,但是当废气中有机物浓度高时,容易超温跳车,为了防止氧化后净化气露点腐蚀,排气筒温度大于135℃,无法回收净化气中的低温热。发明专利《一种高浓度有机废气的净化方法》中提及对有机废气进行换热升温,然后进行催化氧化的方法。但是,该方案无法在线更换催化剂;采用电加热调温,功率负荷大时,电气投资高。发明专利《一种深冷串联催化氧化处理小风量vocs废气的工艺》中提及对有机废气进行冷凝分离,然后进行催化氧化的方法。但是,该方案在处理大气量时,深冷能耗太高,没有经济性。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提供一种催化氧化处理化工装置含氧有机废气的方法,能回收热能,降低催化氧化装置超温跳车风险,实现装置不停车更换氧化催化剂、蓄热换热器换热体,延长化工装置含氧有机废气装置连续运行周期,降低化工装置含氧有机废气处理成本。

2、本发明的目的是通过以下技术方案来实现的:

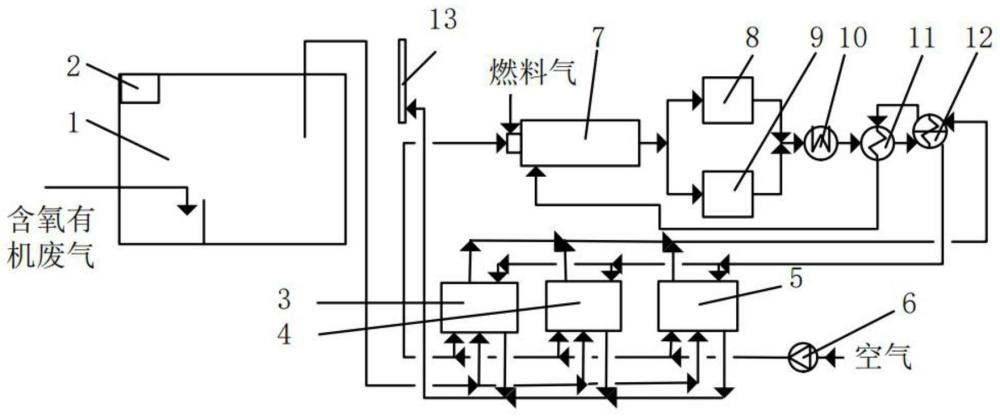

3、一种催化氧化处理化工装置含氧有机废气的方法,将含氧有机废气通入带压力蓄能器的水封罐;然后依次通过蓄热换热器、热管换热器、管壳换热器进行换热升温;将升温后含氧有机废气通入加热炉加热到催化氧化反应温度,然后分两路进入催化氧化反应器进行催化氧化反应;将反应后的高温净化气依次通过余热锅炉、管壳换热器、热管换热器、蓄热换热器回收热量,然后通入排气筒排放。

4、具体包括以下步骤:

5、(1)将含氧有机废气通入水封罐内水面以下,实现防回火功能,水封罐内设置有压力蓄能器,减少含氧有机废气压力波动;

6、(2)将步骤1中水封罐输出的含氧有机废气通入蓄热换热器环节换热升温,蓄热换热器环节包括周期性切换的多台蓄热换热器;

7、(3)将步骤2产生的含氧有机废气通入热管换热器、管壳换热器换热升温;

8、(4)将步骤3产生的含氧有机废气通入加热炉,明火加热到催化氧化反应温度;

9、(5)将步骤4产生的高温含氧有机废气分别通入两台催化氧化器进行有机物氧化反应,有机物、氧气在催化作用下生成水、二氧化碳等无机物;

10、(6)将步骤5产生的高温净化气通入余热锅炉、管壳换热器、热管换热器、蓄热换热器进行热量回收,然后通入排气筒排放。

11、进一步,步骤1中,水封罐优选内部设置水封挡板的不锈钢材质水封罐,含氧有机废气经过管道进入水面以下,实现防回火功能,然后含氧有机废气进入水封罐上部腔室脱除夹带的水滴。水封罐内设置压力蓄能器,可采用弹簧式、活塞式、囊式或隔膜式压力蓄能器。压力蓄能器能减少催化氧化装置周期性切换造成的压力波动。

12、作为可选的方案,水封罐上还设置有补水装置和\或排水装置,当含氧有机废气含有酸、醛、酮、环氧丙烷等可溶有机物时,优选水封罐内定期补水,溢流的排出水去其它设施进一步处理。当含氧有机废气含有汞、铅、铜、铁、硅等催化剂毒物时,优选水封罐内定期补水,也方便后续物理或化学的处理。

13、作为可选的方案,水封罐的进气口或者水封罐内设置有阻火器或过滤气体杂质的过滤器。

14、进一步,步骤2中,蓄热换热器设置有三台或三台以上,一台或一台以上高温净化气进气,该蓄热换热器吸热;一台或一台以上含氧有机废气进气,该蓄热换热器放热;一台或一台以上进行空气吹扫,将该蓄热换热器内残留的含氧有机废气吹入催化氧化器;蓄热换热器通过旋转换向阀、提升阀、平推阀和/或调节阀切换。具体的,蓄热换热器可采用三台、五台或者更多,优选三台。周期性切换过程为:一台高温净化废气进气,蓄热换热器吸热;一台含氧有机废气进气,蓄热换热器放热;一台空气吹扫,将蓄热换热器内残留的含氧有机废气吹入催化氧化器,加压空气由风机提供,也可以更换该台蓄热换热器换热体。蓄热换热器可以采用调节阀、提升阀、平推阀等密封性能出色、维护方便的阀门进行切换,考虑化工装置特点,若含氧有机废气不含聚合物、胶质等易卡涩杂质,优选调节阀。切换周期30-200秒,根据含氧有机废气气速、有机物浓度、蓄热材料特点确定切换周期。利用蓄热体可蓄热、放热原理,降低净化气排放温度,避免换热器换热产生露点腐蚀。

15、进一步,步骤3中,含氧有机废气通入热管换热器上侧冷凝段,将热管内工质凝结为液体,同时将汽化潜热传递给含氧有机废气,从而升温。热管换热器优选整体式热管换热器,工质优选水。含氧有机废气进一步通过管壳式换热器进行取热。管壳式换热器优选翅片管换热器,含氧有机废气走管程。设置热管换热器实现了结构紧凑、压力损失小、传热效率高等优点。

16、进一步,步骤4中,将步骤3加热后的含氧有机废气通入加热炉,明火加热到催化反应200-350℃。加热炉设置长明灯,长明灯空气由风机直接提供。为了满足加热炉后路两台催化氧化器不同反应温度,还设置有带阀门的含氧有机废气跨线,将经过步骤3处理的含氧有机废气通入阀门分别接入两台催化氧化器,用含氧有机废气跨线分别调节两台催化氧化器反应温度;如图3所示,假设一催化氧化器反应温度比另一催化氧化器低50℃,则需减少该催化氧化器的跨线阀门开度,增加加热炉的含氧有机废气量,并提高其热负荷,进而提高该催化氧化器的反应温度。同时,另一催化氧化器反应温度维持大致不变,从而实现温度调节。

17、还设置有对经过步骤4处理的高温含氧有机废气进行降温处理的冷水喷淋系统,当有机物浓度高,催化氧化反应器升温速度快时,提高加热炉温度,使部分易燃有机物在加热炉内进行氧化反应,然后对部分燃烧的含氧有机废气进行喷冷水降温再送至步骤5处理。

18、进一步,步骤5中,高温含氧有机废气分别通入两台催化氧化器进行有机物氧化反应,可以任意分配进入两台催化氧化器含氧有机废气气量。可以催化氧化装置不停车,在线更换任意一台催化氧化器内催化剂。更换催化氧化器内的催化剂,可缓慢降低该催化氧化器的含氧有机废气处理量,将需处理的含氧有机废气全部通入另一催化氧化器内,然后对该催化氧化器进行吹扫,并更换催化剂,安装到位后,再缓慢通过加热炉对该催化氧化器进行升温,达到催化氧化反应起始温度后,缓慢通入含氧有机废气进行含氧有机废气处理,此时,该催化氧化器反应温度比另一催化氧化器温度低,调整两台催化氧化器反应温度;含氧有机废气中的有机物、氧气在催化剂作用下生成水、二氧化碳及其他无机物;催化剂可采用含铂、钯或其他贵金属的氧化催化剂。

19、进一步,步骤6中,催化氧化后的高温净化气通入余热锅炉降温,余热锅炉目的是回收高温热量。可根据高温净化气热量特点选择是否设置省煤器、过热器。然后,净化气通入管壳换热器、热管换热器下部蒸发段、蓄热换热器继续热量回收,最后通入排气筒排放。经过多次热量回收,净化气排气温度小于100℃。

20、本发明的有益效果是:能防止回火并回收可溶有机物,回收热量,降低催化氧化装置超温跳车风险,实现装置不停车更换氧化催化剂及蓄热换热器换热体,延长化工装置含氧有机废气装置连续运行周期,降低化工装置含氧有机废气处理成本。

- 还没有人留言评论。精彩留言会获得点赞!