一种烟气余热回收再利用系统的制作方法

本发明涉及余热利用,具体涉及一种烟气余热回收再利用系统。

背景技术:

1、焚烧炉是重要的环保设备,通过其炉内1100℃的焚烧温度,能够将废弃物等进行无害化处理,已达到消毒的目的。目前的焚烧炉种类很多,主要有机械炉排焚烧炉、回转式焚烧炉等,然而,无论哪一种焚烧炉,均是通过向炉内通入新鲜空气,通过天然气对空气加热,维持焚烧炉内的温度为1100℃左右,进行焚烧处理。

2、由于向焚烧炉内通入大量的新鲜空气时,空气的温度为常温,因此,需要耗费大量的天然气以维持炉内温度;而焚烧炉排出的气体在进入脱硫系统前温度在350-400℃之间,但是排入大气中的气体温度需<75℃,因此,这过程中通常需要添加冷却装置对焚烧炉排气进行冷却;可以看出,焚烧炉排出的气体温度在降温过程中,并未对热量有效利用,造成热量浪费,而在对新鲜空气采用天然气加热时,耗费了大量的燃料,因此,提供一种能够将焚烧炉排出烟气中的热量充分利用的设备对烟气余热的回收再利用来说具有重要意义。

技术实现思路

1、鉴于此,本发明提供了一种烟气余热回收再利用系统,具体为一种设有包括焚烧炉、余热锅炉、换热器、冷却器和脱硫装置的系统,该系统中,通过对换热器进行设置,使换热器能够实时处于高换热效率的状态,保证烟气余热的回收效果,实现对烟气余热充分、有效的回收再利用,达到节能目的。该烟气余热回收再利用系统具有设计合理、实用性强、使用便捷的优点。

2、本发明的技术方案如下:

3、一种烟气余热回收再利用系统,包括焚烧炉、余热锅炉、换热器、冷却器和脱硫装置;

4、所述焚烧炉的烟气出口与余热锅炉的气体进口连接,余热锅炉的气体出口与换热器的壳程进口连接,换热器的壳程出口与冷却器进口连接,冷却器出口与脱硫装置连接,经脱硫装置处理后,气体排入大气中;

5、该回收再利用系统还包括助燃风机,助燃风机的出口与换热器的管程进口连接,换热器的管程出口与焚烧炉的助燃气进口连接;

6、通过使用换热器,对余热锅炉排出的热烟气进行换热,换热后的新鲜空气进入焚烧炉内参与焚烧,减少天然气的投入量,节约成本;换热后的烟气温度降低,经冷却器降温后进入脱硫装置处理后排出,由于换热后的烟气温度较低,因此减轻了冷却器的负担,节约冷却成本;该回收再利用系统,实现了对烟气余热的充分利用,降低了处理成本。

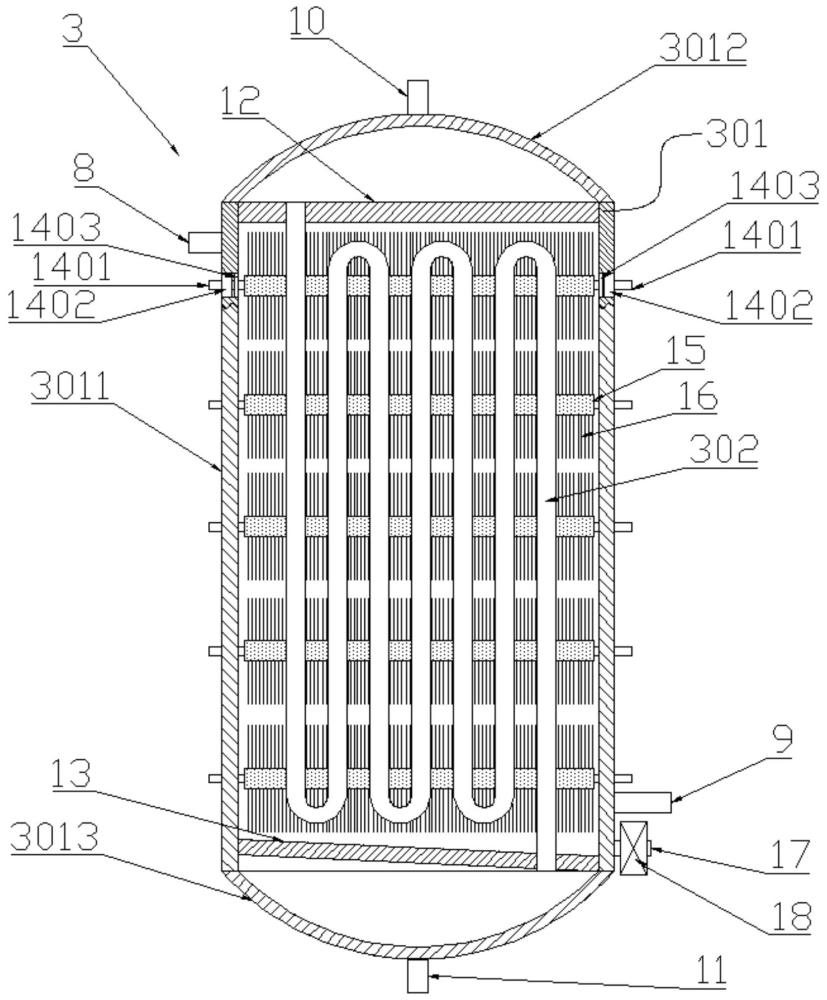

7、优选的,在该回收再利用系统中,焚烧炉排出的烟气中烟尘较多,当烟尘随着烟气进入换热器中后,位于管程中的冷气与位于壳程内的热烟气会进行热交换,而在管程的外壁处是冷热交换的接触区域,因此会在管程外壁处可能会产生部分冷凝液,冷凝液的存在会使烟尘附着在管程的表面,影响传热效率;基于此,对换热器结果改进;所述换热器包括壳体和换热管;

8、所述壳体包括上下敞口的本体,在本体的顶端安装有上封头,底端安装有下封头;

9、在本体上设有烟气进口和烟气出口,在上封头上设有空气出口,在下封头上设有空气进口;

10、所述本体的内部安装有封板a和封板b,封板a与本体的顶端齐平,封板b靠近本体的底端;

11、所述换热管安装在本体内,换热管的进口穿过封板b位于下封头内,换热管的出口穿过风管a位于上封头内;

12、在本体内安装有清理结构,能够对换热管的外部清扫;

13、所述清理结构包括柱状杆,柱状杆水平设置且与本体密封连接;所述柱状杆与本体转动连接;柱状杆与本体密封连接,可以避免烟气泄露,提高烟气热量的利用率,避免产生环境污染;柱状杆与本体转动连接,可以控制柱状杆的运动;

14、在柱状杆的外部套设有连接部,连接部的外部设有刷毛,所述刷毛与换热管的外壁接触;

15、烟气在本体中,从烟气进口向烟气出口的方向流动,流动的过程中,带动柱状杆转动,进而带动刷毛产生动作,刷毛动作时,与换热管外表面接触,可以防止灰尘落在换热管外表面上,使换热管能够持续的保持高换热效率;另外,刷毛的设置,可以对烟气的流动产生一定的阻力,尽可能减少烟气直接自烟气进口进入后直接从烟气出口排出,改变烟气的行程,进一步提高烟气与换热管内空气的换热效果,达到对烟气余热进行充分利用的目的。

16、优选的,所述封板b倾斜设置,封板b的最低点与本体底端的最低点位于同一平面上;倾斜设置的封板b,利于将沉积的灰尘排出本体,使设备内部更加洁净。

17、优选的,在本体上还设有排灰口,排灰口位于封板b的最低端,该设置,能够方便的将落在封板b上的灰尘排出,提高灰尘排出效率。

18、优选的,在排灰口上设有阀门,用于控制排灰口的启闭。

19、优选的,当换热管设有n组时,清扫结构为n+1组;清扫结构与换热管间隔设置;该设置,能够全面的对换热管清理,提高清理效率和清理效果,保证换热管的换热效果。

20、优选的,所述柱状杆的两端均位于本体的外部,在柱状杆与本体的连接处安装有轴承;轴承套设在柱状杆的外部;该设置,使得位于本体内的刷毛能够轻松的随着烟气流动产生运动,实现对换热管外部的清理;柱状杆位于本体外部的设置,还能够根据需求通过外力如人工或者电机等带动柱状杆运动,进而带动刷毛运动,提高清理效率和效果;另外,还可以通过对柱状杆敲击振动,以避免烟尘在刷毛上积累,保证刷毛的清理性能。

21、优选的,在轴承的安装位置处安装有护板,柱状杆穿过护板;护板的设置,能够实现柱状杆与本体密封,避免烟尘等对轴承产生危害,提高设备的使用该寿命。

22、优选的,在换热器和冷却器之间还设有除尘器,进一步对烟气中的烟尘去除,保证排入大气中的烟气满足排放要求。

23、相对于现有技术,本发明的有益效果在于:本发明中,通过设置换热器,能够对余热锅炉排出的烟气中的余热进行充分利用,提高能量回收利用率;利用回收的热量对新鲜空气加热并将加热后的空气作为焚烧炉的燃烧风使用,提高燃烧风的温度,减少天然气的使用量,进而减少能量浪费,提高烟气余热的利用率;通过对换热器进行设置,使得换热器能够实时保持良好的换热效果,避免灰尘等影响换热效率,进一步提高对烟气余热的利用率,达到节能效果;同时,对烟气余热的充分利用还可以减少后续对待排放烟气的降温压力,达到节能目的。该烟气余热回收再利用系统具有设计合理、实用性强、使用方便的目的,使用该回收再利用系统,能够实现对烟气余热的有效再利用,且通过合理利用,有效节约燃料、达到节能减排目的。

技术特征:

1.一种烟气余热回收再利用系统,其特征在于,包括焚烧炉、余热锅炉、换热器、冷却器和脱硫装置;

2.如权利要求1所述的烟气余热回收再利用系统,其特征在于,所述换热器包括壳体和换热管;

3.如权利要求2所述的烟气余热回收再利用系统,其特征在于,所述封板b倾斜设置,封板b的最低点与本体底端的最低点位于同一平面上。

4.如权利要求3所述的烟气余热回收再利用系统,其特征在于,在本体上还设有排灰口,排灰口位于封板b的最低端。

5.如权利要求4所述的烟气余热回收再利用系统,其特征在于,在排灰口上设有阀门。

6.如权利要求2所述的烟气余热回收再利用系统,其特征在于,当换热管设有n组时,清扫结构为n+1组;清扫结构与换热管间隔设置。

7.如权利要求2所述的烟气余热回收再利用系统,其特征在于,所述柱状杆的两端均位于本体的外部,在柱状杆与本体的连接处安装有轴承;轴承套设在柱状杆的外部。

8.如权利要求7所述的烟气余热回收再利用系统,其特征在于,在轴承的安装位置处安装有护板,柱状杆穿过护板。

9.如权利要求1所述的烟气余热回收再利用系统,其特征在于,在换热器和冷却器之间还设有除尘器。

技术总结

本发明提供了一种烟气余热回收再利用系统,包括焚烧炉、余热锅炉、换热器、冷却器和脱硫装置;所述焚烧炉的烟气出口与余热锅炉的气体进口连接,余热锅炉的气体出口与换热器的壳程进口连接,换热器的壳程出口与冷却器进口连接,冷却器出口与脱硫装置连接,经脱硫装置处理后,气体排入大气中;该回收再利用系统还包括助燃风机,助燃风机的出口与换热器的管程进口连接,换热器的管程出口与焚烧炉的助燃气进口连接。该系统中,通过对换热器进行设置,使换热器能够实时处于高换热效率的状态,保证烟气余热的回收效果,实现对烟气余热充分、有效的回收再利用,达到节能目的。该烟气余热回收再利用系统具有设计合理、实用性强、使用便捷的优点。

技术研发人员:房国栋,孙荣杰,闵维东,徐龙圣,史喜文,高鹏新,殷志伟

受保护的技术使用者:山东宏旭化学股份有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!