一种燃烧器炉头的制作方法

本技术涉及一种燃烧器炉头。

背景技术:

1、现有燃烧器炉头包括外环火引射管、中心火引射管、外环火出气槽、中心火出气孔、底座、外环火混气腔及内环火混气腔;所述外环火引射管、内环火引射管、外环火出气槽、中心火出气孔、外环火混气腔及内环火混气腔均设在底座上;所述外环火引射管的进气口与外界燃气相通,外环火引射管的出气口与外环火混气腔的进气口连通,所述外环火混气腔的出气口通过与外环火出气槽连通;所述中心火引射管的进气口与外界燃气相通,中心火引射管的出气口与中心火混气腔的进气口连通,所述中心火混气腔的出气口与中心火孔连通;燃烧器燃烧时,由于外环火出气槽的槽底是水平方向,外环火混气腔出气口的燃气在外环火出气槽中分布不均匀,外环火出气槽的末端燃气量较少,导致外环火出气槽的燃气燃烧不均匀,燃烧效率低,使用不方便。

技术实现思路

1、本实用新型的目的是克服现有技术的不足而提供一种燃烧器炉头,外环火混气腔的燃气更好的流入外环火出气槽的末端,外环火出气槽内燃气分布均匀,燃烧更加均匀,燃烧效率高。

2、为了达到上述目的,本实用新型是这样实现的,其是一种燃烧器炉头,包括外环火引射管、外环火出气槽、底座及外环火混气腔;所述外环火引射管、外环火出气槽及外环火混气腔分别设在底座上,在外环火出气槽的槽底设有进气口,所述外环火引射管通过外环火混气腔与进气口连通,所述外环火出气槽的外环槽底靠近外环火混气腔的出气口方向的一端的高度低于另一端高度,外环槽底一端低的位置向另一端高的位置呈螺旋状向上倾斜;其特征在于所述外环槽底由内向外向上倾斜。

3、在本技术方案中,在所述底座上还设有挡气板;所述挡气板位于底座的底部并向下延伸位于底座的点火针孔旁。

4、在本技术方案中,还包括中心火出气槽、中心导气孔、中心火引射管及中心火混气腔;所述中心火出气槽、中心导气孔、中心火引射管及中心火混气腔设在底座上,所述中心火引射管通过中心火混气腔与中心火出气槽连通,所述中心火出气槽位于外环火出气槽中,所述中心导气孔位于中心火出气槽中。

5、在本技术方案中,在所述中心火出气槽的外壁上设有通气孔。

6、本实用新型与现有技术相比的优点为:外环火混气腔的燃气更好的流入外环火出气槽的末端,外环火出气槽内燃气分布均匀,燃烧更加均匀,燃烧效率高。

技术特征:

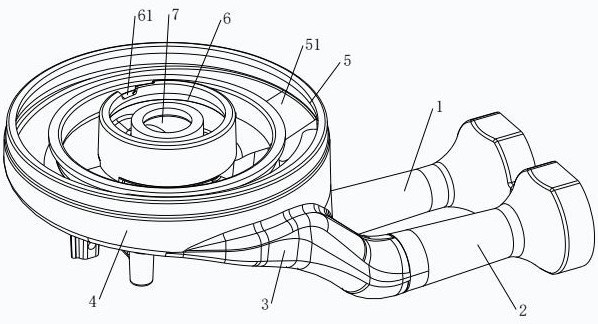

1.一种燃烧器炉头,包括外环火引射管(2)、外环火出气槽(5)、底座(4)及外环火混气腔(3);所述外环火引射管(2)、外环火出气槽(5)及外环火混气腔(3)分别设在底座(4)上,在外环火出气槽(5)的槽底(51)设有进气口(8)所述外环火引射管(2)通过外环火混气腔(3)与进气口(8)连通,所述外环火出气槽(5)的外环槽底(51)靠近外环火混气腔(3)的出气口方向的一端的高度低于另一端高度,外环槽底(51)一端低的位置向另一端高的位置呈螺旋状向上倾斜;其特征在于所述外环槽底(51)由内向外向上倾斜。

2.根据权利要求1所述的燃烧器炉头,其特征在于在所述底座(4)上还设有挡气板(9);所述挡气板(9)位于底座(4)的底部并向下延伸位于底座(4)的点火针孔(41)旁。

3.根据权利要求1所述的燃烧器炉头,其特征在于还包括中心火出气槽(6)、中心导气孔(7)、中心火引射管(1)及中心火混气腔(10);所述中心火出气槽(6)、中心导气孔(7)、中心火引射管(1)及中心火混气腔(10)设在底座(4)上,所述中心火引射管(1)通过中心火混气腔(10)与中心火出气槽(6)连通,所述中心火出气槽(6)位于外环火出气槽(5)中,所述中心导气孔(7)位于中心火出气槽(6)中。

4.根据权利要求3所述的燃烧器炉头,其特征在于在所述中心火出气槽(6)的外壁上设有通气孔(61)。

技术总结

本技术涉及一种燃烧器炉头,包括外环火引射管、外环火出气槽、底座及外环火混气腔;所述外环火引射管、外环火出气槽及外环火混气腔分别设在底座上,在外环火出气槽的槽底设有进气口所述外环火引射管通过外环火混气腔与进气口连通,所述外环火出气槽的外环槽底靠近外环火混气腔的出气口方向的一端的高度低于另一端高度,外环槽底一端低的位置向另一端高的位置呈螺旋状向上倾斜;其特征在于所述外环槽底由内向外向上倾斜。其优点是外环火混气腔的燃气更好的流入外环火出气槽的末端,外环火出气槽内燃气分布均匀,燃烧更加均匀,燃烧效率高。

技术研发人员:梁观成

受保护的技术使用者:梁观成

技术研发日:20230627

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!