一种蓄热氧化炉集成系统及其使用方法与流程

本发明涉及一种蓄热氧化炉,尤其涉及一种固体危废资源化利用行业中调节烟气低自燃点有机物在蓄热氧化炉中放热位置的集成系统及其使用方法。

背景技术:

1、含铜、含镍固体危险废物在烧结过程中产生的烟气中含有粉尘、二氧化硫、三氧化硫、氮氧化物、有机物和一氧化碳等污染物,烟气先后通过高效除尘器除尘,蓄热氧化炉、脱硝、脱硫、湿电除雾等工艺净化后进行达标排放。

2、蓄热氧化炉的主要工作原理是待处理的低温废气经引风机进入蓄热室1,陶瓷蓄热床层释放热量温度降低,而有机废气升至较高的温度后进入氧化室,在高温中被分解成co2和h2o,净化后的高温废气离开氧化室,进入蓄热室2释放热量,温度降低后由排出,而蓄热室2的陶瓷蓄热床层吸热,“贮存”大量的热量用于下个循环加热废气,待一个循环完成后,进气与出气阀门进行一次切换,改变气流方向,废气由蓄热室2进入,净化后的气体由蓄热室1排放,从而保证其不断地交替进行。

3、在实际生产过程中,由于原料的多样性,烟气中的低自燃点有机物(300℃~600℃,如己烷、丁烷等)浓度处于宽幅波动状态,且其无法实现与一氧化碳等高自燃点组分分离处理,当出现第一种低自燃点有机物在通过陶瓷蓄热床层时燃烧并将热量释放在蓄热床层内,如不及时干预,随着蓄热床层温度的升高,甚至出现一氧化碳和有机物全部在蓄热床层中部燃烧的现象,其不利影响包含但不限于以下几点:(1)一氧化碳和有机物在蓄热床层中燃尽,燃烧室内缺少可燃气体,只能通过持续天然气补充燃烧室的温度,不利于节能;(2)有机气体长期在蓄热室内燃烧,易造成蓄热床层超温损坏和设备堵塞;(3)蓄热氧化炉出口排烟温度高,时常超过脱硝催化剂所允许的温度上限。

4、专利cn106016305b中涉及一种去除含有低自燃点有机废气的方法,对于含有高浓度低自燃点废气的有机废气通过低温热氧化预处理后进行水吸收操作以除去酸气,将除去酸气后的废气送入蓄热氧化炉中进行处理,该发明是将含有高浓度低自燃点废气的有机废气通过低温热氧化预处理后再进入蓄热氧化炉的处理方法,减少了蓄热氧化炉“蓄热层燃烧”的发生,但是工业烟气很难做到组分分离,针对上述中的相关技术,对此进行改进后,提出了一种蓄热氧化炉集成系统及其方法。

技术实现思路

1、针对现有技术中所存在的不足,本发明提供了一种蓄热氧化炉集成系统及其使用方法,其解决了传统技术中原料的多样性所引起的不同温度烟气无法满足炉膛内燃烧温度的问题。

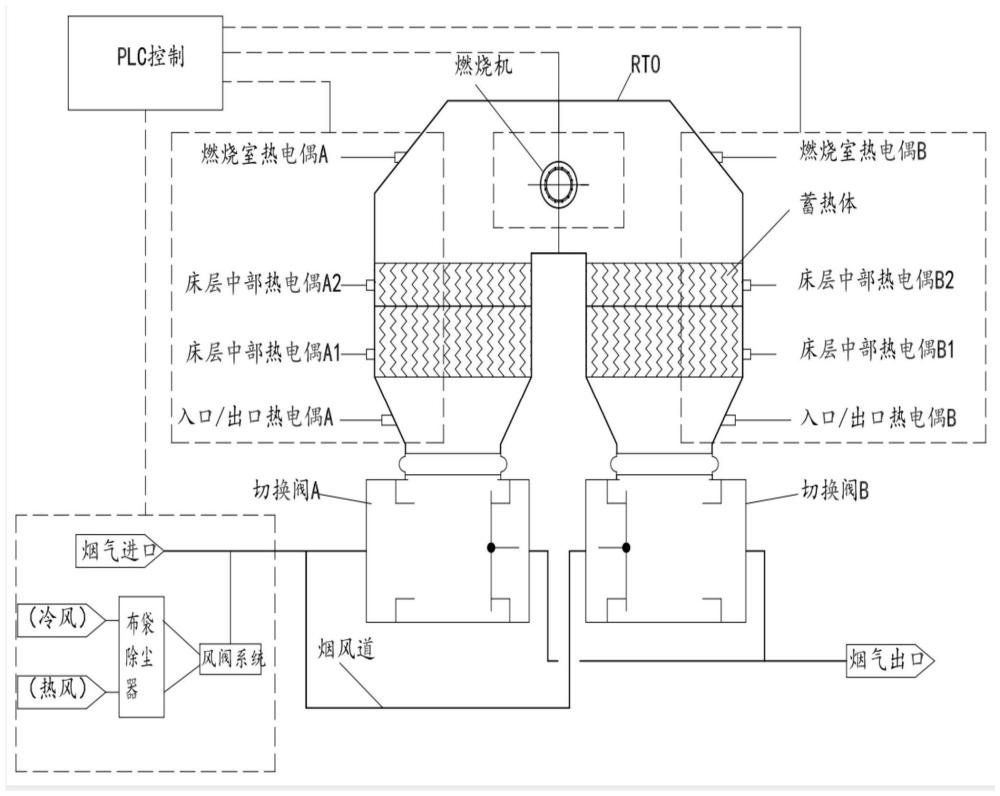

2、根据本发明的技术方案,本发明的第一方面,提出了一种蓄热氧化炉集成系统,其包括蓄热氧化炉和风阀系统,所述风阀系统接入口有冷风以及热风,所述风阀系统排风口连接有烟风道,所述烟风道另一进口连接有烟气,混合后接入蓄热氧化炉的出入口,且所述蓄热氧化炉的出入口、蓄热床层中部和燃烧室内均设置有测温热电偶。

3、本发明的另一方面,提出了一种蓄热氧化炉集成系统的使用方法,其包括如下步骤:

4、(1)当蓄热床层中部热电偶测量温度高于300℃,且出入口测温热电偶测量温度大于380℃时:启用风阀系统,切入冷风,将冷风送入蓄热氧化炉蓄热氧化炉入口,与未处理的热烟气混合,共同穿过蓄热床层,并通过plc联锁变频引风机控制冷风的风量以及风速;

5、(2)当蓄热床层中部热电偶高于300℃,但出入口测温热电偶测量温度处于350~380℃间时:启用风阀系统,切入热风,将热风送入蓄热氧化炉蓄热氧化炉入口,与未处理的热烟气混合,共同穿过蓄热床层,并通过plc联锁变频引风机控制热风的风量以及风速;

6、(3)当蓄热床层中部热电偶不高于300℃,风阀系统停止。

7、本发明的技术原理为:由于蓄热氧化炉设计原理是使有机废气在通过蓄热室预热后,在炉膛中燃烧放热,维持炉膛的高温,为了保证低自燃点的物质不会在蓄热室预热时燃烧放热,于是当蓄热床层中部热电偶高于300℃时,启动风阀系统,在出入口测温热电偶测温温度大于380℃时,此时热烟气温度过高,需要送入冷风以降低蓄热床层中部热电偶的测量温度,避免蓄热床层中部温度持续升高,使得所有低自燃点的有机物均在蓄热床层中部燃烧的现象,但出入口测温热电偶测量温度处于350~380℃间时,证明此时热烟气温度不高,不会导致蓄热床层中部温度过高,此时只需要加快烟气穿过同时蓄热床层的速度即可,两种情况都需要利用plc联锁变频引风机加快风量风速,提高烟气穿过蓄热床层的速度,从而减少低自燃点有机物在蓄热床层中部燃烧的现象,最后当蓄热床层中部热电偶不高于300℃,风阀系统停止,这样一来,解决了传统技术中原料的多样性所引起的不同温度烟气无法满足炉膛内燃烧温度的问题。

8、相比于现有技术,本发明具有如下有益效果:

9、(1)不同于实验室环境,工业生产中不易实现烟气中低自燃点组分和高自燃点组分的分离。本发明可有效控制低自燃点有机气体的燃烧位置,使一氧化碳和有机物能在燃烧室内燃烧放热,达标排放的同时节能减排,一条生产线每年能节约天然气消耗30万元;

10、(2)避免有机气体长期在蓄热室内燃烧,减缓蓄热床层超温损坏和设备堵塞;

11、(3)降低排烟温度,保护后续脱硝催化剂、脱硫塔系统;

12、(4)采用的冷却气源具有很强的调节性和适应性。

技术特征:

1.一种蓄热氧化炉集成系统,其特征在于,包括蓄热氧化炉和风阀系统,所述风阀系统接入口有冷风以及热风,所述风阀系统排风口连接有烟风道,所述烟风道另一进口连接有烟气,混合后接入蓄热氧化炉的出入口,且所述蓄热氧化炉的出入口、蓄热床层中部和燃烧室内均设置有测温热电偶。

2.如权利要求1所述的一种蓄热氧化炉集成系统,其特征在于:所述冷风为卸料区环境集尘收集的含有少量有机气体的混合气体,所述混合气体通过布袋除尘器收尘后接入风阀系统。

3.如权利要求1所述的一种蓄热氧化炉集成系统,其特征在于:所述热风为烧结出口环境集尘收集的含尘气体,所述含尘气体通过布袋除尘器收尘后接入风阀系统。

4.如权利要求1所述的一种蓄热氧化炉集成系统,其特征在于:所述蓄热床层设有两层测温热电偶,一层测量所述混合气体进入时,另一层测量所述混合气体离开蓄热床层时。

5.如权利要求1所述的一种蓄热氧化炉集成系统,其特征在于:所述风阀系统通过带有调节功能的三通阀组及变频引风机进行控制风量和风压。

6.如权利要求1所述的一种蓄热氧化炉集成系统,其特征在于:所述测温热电偶在蓄热氧化炉的出入口、蓄热床层中部和燃烧室的伸入深度不同。

7.如权利要求1所述的一种蓄热氧化炉集成系统,其特征在于:蓄热氧化炉出入口处还设置有切换阀,待一个循环完成后,进气与出气阀门进行一次切换,改变气流方向。

8.一种如权利要求1-7中任一项所述的一种蓄热氧化炉集成系统的使用方法,其特征在于,包括如下步骤:

9.如权利要求8所述的一种蓄热氧化炉集成系统的使用方法,其特征在于:所述蓄热氧化炉出入口测温热电偶、蓄热床层出入口测温热电偶,床层中部测温热电偶、风阀系统均通过plc进行联锁控制。

10.如权利要求8所述的一种蓄热氧化炉集成系统的使用方法,其特征在于:所述风阀系统在plc的联锁控制下切入所述热风时会关闭所述冷风接入通道。

技术总结

本发明提供了一种蓄热氧化炉集成系统及其使用方法,以周边排放点经环境集尘、布袋除尘后的冷风作为强制降温风源(冷风),以周边排放点环境经集尘、布袋除尘后的热风作为强制降温风源(热风),通过调节阀和变频风机控制强制降温风源的路径及风量风压,在蓄热氧化炉进出口、燃烧室、蓄热床层设置多个温度测点,测量实时温度与强制降温系统连锁控制,解决了传统技术中原料的多样性所引起的不同温度烟气无法满足炉膛内燃烧温度的问题,减少了有机气体长期在蓄热室内燃烧,易造成蓄热床层超温损坏和设备堵塞,进一步产生了提高设备使用寿命的有益效果。

技术研发人员:谭常乐,陈意,黄育兵

受保护的技术使用者:湖北翔瑞环保有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!