水泥窑焚烧兼热解中高热值固废燃料的系统和方法与流程

本发明涉及废弃物资源化利用,尤其是涉及一种水泥窑焚烧兼热解中高热值固废燃料的系统和方法。

背景技术:

1、我国固体废弃物量大面广、环境影响突出,其中诸如油泥、秸秆、废纺、废塑料等都具有一定的热值,利用前景广阔,是资源综合利用的核心领域。推进这一类具有热值的固废综合利用对提高资源利用效率、改善环境质量、促进经济社会发展全面绿色转型具有重要意义。

2、油泥作为上述废弃物的典型代表,是国家危险废弃物名录中的一种,不仅产生量大,而且成分复杂、处理难度大,其处理处置一直是困扰石油石化行业的难题。同时,油泥中含有大量的石油类资源,可作为燃料资源化利用。

3、热解作为一种能实现有热值物质资源化、无害化的处理技术,是指在无氧或缺氧条件下加热到200-550℃,将待热解物质中的轻质油组分蒸馏和重质油类分解成带挥发性的低碳烃类燃料、液态燃料和固体碳等。待热解物质通过高温热解反应后,主要产生可回收油气、水蒸气、不可冷凝可燃气体(不凝气)、炭渣和无机固体颗粒等物质。待热解物质热解时往往需要进行油气冷凝分离以及烟气净化排放,油气冷凝分离是将可回收油气和不可冷凝可燃气体的混合气体从分气包进入冷凝器,在换热器的冷凝作用下,可回收油气变成液体油与不可冷凝的可燃气体一起进入储油系统,液体油经过滤处理后进油储系统,可燃气经水封后进入焚烧系统,补充热风焚烧系统所需热量。烟气净化排放是指热解炉焚烧产生的烟气经强化喷雾吸收塔脱硫除尘、同时降温,然后经uv装置充分脱臭分解净化后,烟气达标排放。

4、水泥窑处置中高热值固废燃料一般是将中高热值固废燃料经过脱水等预处理后输送至窑头或者分解炉处置,存在处置量有限,一次性投加对水泥窑系统冲击多大,易造成生产系统不稳定等情况。利用水泥窑热解中高热值固废燃料存在水泥窑窑尾或烟气温度低影响中高热值固废燃料热解,或取气时含尘量多,需要利用其他设施实现固气分离,不分离则与中高热值固废燃料混合在一起,影响中高热值固废燃料热解气品质,或氧含量多,无法对中高热值固废燃料热解。可见水泥窑用热存在气体温度高但含氧量高、或者含氧量低但气体温度低等不适宜中高热值固废燃料热解的缺陷,为此,发明了一种适宜于水泥窑热解中高热值固废燃料的系统和方法。

5、中国专利cn202210624770.8公开了“一种利用水泥窑高效资源化处置油泥的系统和方法”,通过水泥窑窑尾不同部位温度和含氧量的配合来热解油泥,极易造成油泥气体温度和含氧量的波动,影响其热解,同时通过水泥窑窑尾不同两点取气混合条件苛刻,实际生产中存在选点难的问题,另外由于混合气温度低,不能大规模处置油泥。

技术实现思路

1、针对现有技术存在的问题,本发明提供了一种水泥窑取气方便,且对含氧量不受限制,能大规模处置中高热值固废燃料的水泥窑焚烧兼热解中高热值固废燃料的系统和方法,通过在三次风管取的高温气体焚烧中高热值固废燃料,根据中高热值固废燃料的成分结合公式,定量取高温三次风,使得中高热值固废燃料不完全燃烧,焚烧产生的热量用于后续部分中高热值固废燃料的热解,同时焚烧产生的烟气提供热解所需的缺氧环境,同时中高热值固废燃料热解产生的油和气输送至煤粉管道,在管道内实现与水泥厂用燃料均化,杜绝了油和气从分解炉或者窑头加入可能造成的温度波动。

2、为了达到上述目的,本发明采用如下技术方案:

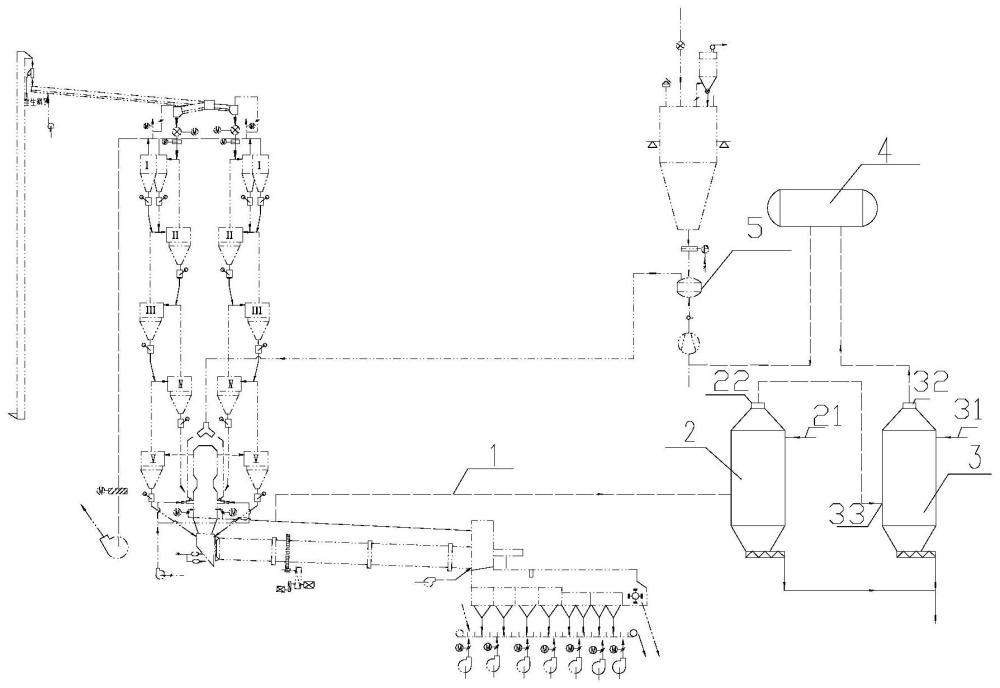

3、一种水泥窑焚烧兼热解中高热值固废燃料的系统,所述中高热值固废燃料指收到基发热量满足≥5mj/kg的废弃物;该系统依托水泥生产线而设置,包括水泥窑取热单元、热解单元、渣料处置单元以及热解产物利用单元;还包括焚烧单元;

4、所述水泥窑取热单元通过取热管道分别连接水泥窑三次风管和焚烧单元;

5、所述焚烧单元用于焚烧中高热值固废燃料,焚烧所需热量主要部分来自水泥窑取热单元,当温度不达标时,需要对焚烧单元辅以燃料加热,焚烧产生的烟气携带热量通入热解单元;

6、所述热解单元用于对中高热值固废燃料进行热解;所需热解气氛来自焚烧单元产生的烟气,热量同样由焚烧单元的烟气携带;当温度不达标时,需要对热解单元辅以电加热;

7、所述渣料处置单元用于将焚烧单元焚烧和热解单元产生的残渣一并输送至水泥窑生料系统参与配料;

8、所述热解产物利用单元分别连接热解单元和煤粉输送管道,热解产物油和气输送至热解产物利用单元与煤粉混合均匀后,输送至窑尾分解炉,供水泥窑用热。

9、作为优选的技术方案,所述中高热值固废燃料包括秸秆、油泥、废纺、废塑料。

10、作为优选的技术方案,所述同时满足焚烧和热解氛围所需的水泥窑三次风取气量为:v0/q1t=273/(273+t1);其中,v0为标态下空气体积;q1为三次风管取气流量,t1为三次风管取气温度;t为取气时间。

11、0.07112car+0.212har-0.02664(oar-sar)≤v0/m1≤0.0889car+0.265har-0.0333(oar-sar);

12、该公式中,car:中高热值固废燃料收到基碳含量;har:中高热值固废燃料收到基氢含量;oar:中高热值固废燃料收到基氧含量;sar:中高热值固废燃料收到基硫含量;v0为标态下空气体积;m1为焚烧中高热值固废燃料质量。

13、作为优选的技术方案,所述焚烧单元中的焚烧温度在800℃至1000℃之间。

14、作为优选的技术方案,所述焚烧单元上端一侧设有加入中高热值固废燃料用的焚烧入口,顶部设有焚烧烟气出口。

15、作为优选的技术方案,所述热解单元为中高热值固废燃料热解炉,其上端一侧设有加入中高热值固废燃料用的热解入口,顶部设有热解气和油出口,用于将热解产物油和气输送至所述热解产物利用单元;热解单元底部一侧设有焚烧烟气入口,用于接入焚烧单元产生的带热烟气。

16、作为优选的技术方案,所述热解温度控制在250℃~450℃。

17、作为优选的技术方案,所述热解产物利用单元为水泥窑煤粉管道和高位储气罐,所述高位储气罐的进口连接热解单元的热解气和油出口;从高位储气罐输出的热解产物油和气作为热源与煤粉仓输出的煤粉在水泥窑煤粉管道均匀混合,然后混合物作为燃料再输送至窑尾分解炉。

18、本发明还公开了上述水泥窑焚烧兼热解中高热值固废燃料的系统的使用方法,包括如下步骤:

19、步骤一、首先对中高热值固废燃料进行元素分析,通过公式(1)算出标态下三次风管取气体积v0;

20、0.07112car+0.212har-0.02664(oar-sar)≤v0/m1≤0.0889car+0.265har-0.0333(oar-sar);(公式1)

21、该公式中,car:中高热值固废燃料收到基碳含量;har:中高热值固废燃料收到基氢含量;oar:中高热值固废燃料收到基氧含量;sar:中高热值固废燃料收到基硫含量;v0:标态下空气体积;m1为焚烧中高热值固废燃料质量;

22、再利用公式(2)求出同时满足中高热值固废燃料焚烧和热解氛围所需的水泥窑三次风取气量q1:

23、v0/q1t=273/(273+ t1); (公式2)

24、其中,v0为标态下三次风管取气体积;q1为三次风管取气流量,t1为三次风管取气温度;t为取气时间;

25、通过取热管道上的流量计显示控制取气量q1,三次风管的热气输送至焚烧单元内部;

26、步骤二、所述热解单元:来自所述焚烧单元的带热烟气从热解单元底部上升,并与待热解中高热值固废燃料接触;产生的热解产物通过热解单元顶部输送至所述高位储气罐内储存;

27、步骤三、高位储气罐中的油和气输出至水泥窑煤粉管道,与来自煤粉仓的煤粉混合均匀后,输送至窑尾分解炉,供水泥窑用热。

28、本发明具有的优点和积极效果是:

29、本发明通过忽略中高热值固废燃料热解所需的含氧量限制,直接选取温度高、含尘量少但含氧量不适宜的三次风管部位取气,利用部分中高热值固废燃料对三次风管取的气进行脱氧处理,同时中高热值固废燃料焚烧提供的热量保障了后续中高热值固废燃料的热解,实现少部分中高热值固废燃料焚烧,大部分中高热值固废燃料热解的大规模处置中高热值固废燃料的方法。本发明同时不需要中高热值固废燃料热解过程中的油气冷凝分离以及烟气净化排放设施。

30、本发明利用水泥窑焚烧兼热解中高热值固废燃料,力求在取气环节对水泥窑影响最小,以中高热值固废燃料自身焚烧产生的热量和缺氧环境来热解剩余的中高热值固废燃料,实现中高热值固废燃料能源贡献最大化。同时热解产生的气和油不像中高热值固废燃料粘,难以均匀分散在其他燃料中,气和油能与水泥窑用煤粉均匀混合后再利用,避免了直接使用中高热值固废燃料时由于混合不均导致生产波动的情况。

- 还没有人留言评论。精彩留言会获得点赞!