热交换器的自动维护和流量控制的制作方法

热交换器的自动维护和流量控制

相关申请的交叉引用

1.本申请要求于2018年10月5日提交的美国临时专利申请第62/741,943号的优先权权益,其内容在下文中通过以参见的方式并入具体实施方式而纳入本文。

技术领域

2.示例实施例总体上涉及传热系统和热交换器。

背景技术:

3.建筑物供暖通风和空调(hvac)系统可以包含中央冷却水机组,该冷却水机组设计成为空调单元提供冷水,以降低离开调节空间的空气的温度,然后将其循环回调节空间。

4.冷却水机组用于为建筑物提供冷水或空气。冷却水机组可由主动和被动机械设备组成,这些设备协同工作以在将温暖的回水供应到分配回路之前降低其温度。在冷却水机组中,热交换器用于在两个或更多个循环介质回路之间传递热能。类似地,加热机组可以包括一个或多个锅炉,该一个或多个锅炉从一个或多个锅炉或从具有加热源的次级回路向分配回路提供热水。

5.当在部分载荷下操作时,在冷却水机组或加热机组的部件中会发生污染物的积聚,称为结垢。

6.为了对冷却水机组的热交换器执行手动维护,可以关闭冷却水机组,移除并拆卸热交换器,并且手动移除或冲洗污染物。然后将热交换器重新组装并安装回冷却水机组。此过程效率低下。

7.在一些常规方法中,通常根据制造商或建筑物维护管理员的固定时间表进行热交换器的手动维护。当使用固定的时间表进行手动维护时,存在维护过度或维护不足的风险,这是低效率的。

8.在一些现有方法中,在全流量条件下测量跨热交换器的压差,一旦压差达到全流量条件的某个点,服务人员将进行手动清洁。

9.考虑到下文的具体实施方式,可以理解现有系统的其它的困难。

技术实现要素:

10.示例实施例是一种传热系统,其包括板框式逆流热交换器和控制通过热交换器的流量的可变控制泵。热交换器可以是较小的设计,其使用较少的材料,具有较小的占地面积,并且定尺寸为在较高压力循环下用于湍流。控制泵具有更大的功率容量,其用于容纳通过控制泵赋予的通过较小热交换器的较高压差。示例实施例是用于沿着控制曲线控制控制泵的系统和方法。

11.示例实施例是一种传热系统,该传热系统包括一个或多个热交换器和控制通过热交换器的流量的一个或多个控制泵。为了供应可变载荷,能够控制控制泵以低于全流量(例如,工作流量)操作。在示例实施例中,当清洁每个热交换器时,控制器能够计算每个相应热

交换器的系数值。控制器能够在实时操作期间确定热交换器的实时系数值,以便与清洁时的相应系数值进行比较,从而确定该热交换器中是否存在结垢。在一些示例中,控制器能够确定由于结垢而需要对热交换器进行维护,并且在实时操作期间通过以全载荷(工作载荷)操作一个或多个控制泵来执行热交换器的冲洗,以供应可变载荷。

12.示例实施例是一种用于供应可变载荷的传热系统,包括:热交换器,该热交换器限定了第一流体路径和第二流体路径;第一可变控制泵,用于通过热交换器的第一流体路径提供第一循环介质的可变流量;至少一个控制器,其构造成用于:控制第一可变控制泵以控制通过热交换器的第一循环介质,以便供应可变载荷,在供应可变载荷时基于实时操作测量值确定热交换器由于热交换器的结垢而需要维护,并且响应于所述确定,控制第一可变控制泵至第一循环介质的第一流量,以便冲洗热交换器的结垢。

13.示例实施例是一种用于跟踪热交换器性能的系统,包括:用于安装在具有载荷的系统中的热交换器;输出子系统;以及至少一个控制器,其构造成:确定处于清洁状态时的热交换器的清洁系数值,在供应载荷时,根据测量实时操作测量值计算热交换器的实际系数值,计算热交换器的实际系数值和热交换器的清洁系数值之间的比较,并在比较满足标准时输出到输出子系统。

14.示例实施例是一种用于使用传热系统供应可变载荷的方法,该传热系统包括限定第一流体路径和第二流体路径的热交换器,该传热系统包括第一可变控制泵,用于通过热交换器的第一流体路径提供第一循环介质的可变流量,该方法由至少一个控制器执行并且包括:控制第一可变控制泵以控制通过热交换器的第一循环介质,以便供应可变载荷,在供应可变载荷时基于实时操作测量值确定热交换器由于热交换器的结垢而需要维护,并且响应于所述确定,控制第一可变控制泵至第一循环介质的第一流量,以便冲洗热交换器的结垢。

15.示例实施例是一种用于跟踪热交换器的性能的方法,该热交换器安装在具有载荷的系统中,该方法由至少一个控制器执行,并且包括:确定处于清洁状态时的热交换器的清洁系数值;从供应载荷时,根据测量实时操作测量值计算热交换器的实际系数值;计算热交换器的实际系数值和热交换器的清洁系数值之间的比较;并在比较满足标准时输出到输出子系统。

16.另一示例实施例是一种非暂态计算机可读介质,其上存储有指令,该指令可由一个或多个控制器执行以执行所描述的方法。

附图说明

17.现将通过示例的方式参考附图,附图示出了示例性实施例,并且附图中:

18.图1a示出了建筑物系统的图形表示,示出为用于向建筑物提供冷水的冷却水机组,可以将示例实施例应用于该建筑物系统。

19.图1b示出了图1a所示的冷却水机组的其它方面的图形表示。

20.图1c示出了另一示例冷却水机组的图形表示,该冷却水机组具有带有专用冷却塔的水侧节能器,带有并行的载荷共享。

21.图1d示出了另一示例冷却水机组的图形表示,该冷却水机组具有带有专用冷却塔的水侧节能器,带有载荷共享。

22.图1e示出了示例加热机组的图形表示。

23.图1f示出了具有直接冷却回路的示例冷却水机组的图形表示。

24.图1g示出了具有区域加热回路的示例加热机组的图形表示。

25.图1h示出了用于加热饮用水的示例加热机组的图形表示。

26.图1i示出了用于废热回收的示例建筑物系统的图形表示。

27.图1j示出了用于地热加热隔离的示例建筑物系统的图形表示。

28.图2a示出了根据示例实施例的热交换器的图形表示。

29.图2b示出了根据示例实施例的具有两个热交换器的示例传热模块的立体图。

30.图2c示出了根据示例实施例的具有三个热交换器的示例传热模块的立体图。

31.图2d示出了图2c的传热模块的内容物的局部剖视图。

32.图2e示出了示例传热系统的立体图,该传热系统包括图2c的传热模块和两个双控制泵。

33.图3a示出了具有本地设置的传热系统的网络连通性的图形表示。

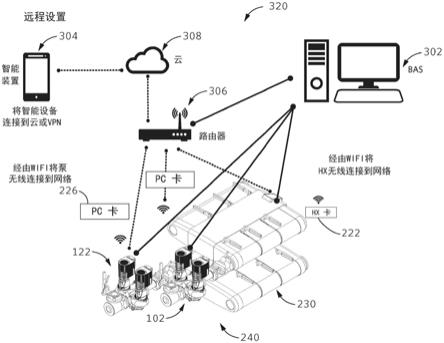

34.图3b示出了具有远程设置的传热系统的网络连通性的图形表示。

35.图4a示出了诸如建筑物之类的载荷的示例热载荷轮廓的图。

36.图4b示出了诸如建筑物之类的载荷的示例流量载荷轮廓的图。

37.图5示出了根据示例实施例的控制装置的示例详细框图。

38.图6示出了根据示例实施例的用于装置的协调控制的控制系统。

39.图7a示出了根据示例实施例的用于自动维护热交换器的示例方法的流程图。

40.图7b示出了用于确定一个或多个控制泵要对热交换器进行维护的示例方法的流程图。

41.图7c示出了用于确定一个或多个控制泵要对热交换器进行维护的替代示例方法的流程图。

42.图7d示出了用于确定一个或多个控制泵要对热交换器进行维护的另一替代示例方法的流程图。

43.图8示出了根据示例性实施例的通过具有各种结垢因子的各种热交换器(包括具有自动维护的一个热交换器)操作的控制泵的制动功率相对于时间的仿真结果的曲线图。

44.图9示出了热交换器系数值(u值)相对于清洁热交换器流量的测试结果的曲线图。

45.图10示出了用于传热系统的可变速度控制泵的示例操作范围和选择范围的曲线图。

46.类似的附图标记可在不同的附图中用来表示类似的部件。

具体实施方式

47.至少一些示例实施例涉及工业意义上的过程、过程设备和系统,意指使用输入(例如冷水、燃料、空气等)输出一种或多种产品(例如热水、冷水、空气)的过程。在这样的系统中,热交换器或传热系统可用于在两个或更多个循环介质的回路之间传递热能。

48.在示例实施例中,用于通过性能参数跟踪进行设备建模的架构可以部署在数据记录结构上,或者可以部署在由存储在非暂态计算机可读介质中的控制器或处理器执行指令实施的控制管理系统上。可以将计算机可读介质存储的先前存储的设备性能参数与实时性

能参数值进行比较和对比。

49.在一些示例实施例中,借助模型值对每个装置性能的性能参数进行建模。在一些示例实施例中,模型值是离散值,其可以存储在表格、分布图、数据库、元组、矢量或多参数计算机变量中。在一些其它示例实施例中,模型值是性能参数的值(例如,该特定性能参数的标准测量单位,比如英制或si度量)。

50.设备系数用于规定每个设备组类别中的单独单元的行为响应。每个设备类别中的每个单独单元都可以通过指定与转录所讨论的行为参数的一组特定操作条件相对应的每个系数来单独建模。设备系数可用于直接比较或作为一个或多个方程的部分来对行为参数进行建模。可以理解的是,根据示例实施例,单独单元可以具有变化的单独行为参数,并且可以被单独地建模和监控。

51.规定机械设备效率性能的数学模型具有参数化方程式的常数和系数。例如,系数可以是多项式或其它数学方程式的系数。

52.在制造时指定这些系数,并在机械项目的整个生命周期中跟踪它们准确预测实时性能的能力,允许进行预防性维护、故障检测、安装和调试验证以及能源性能或液体消耗性能基准测试和长期监控。

53.在示例实施例中,取决于基于系数的机组建模架构的控制方案可以构造成优化单独的设备或整个系统的能量消耗或流体消耗,并在包括热交换器或传热系统的设备的整个生命周期上进行监控。

54.许多hvac建筑物系统不在全载荷(工作载荷)下操作。在示例实施例中,基于所确定的系数,控制器可以在实时操作期间确定在热交换器中是否存在结垢,当建筑物系统在部分载荷下长时间操作时,结垢会积聚。在一些示例中,控制器可以确定由于结垢而需要对热交换器进行维护,并且可以在建筑物系统的实时操作期间通过在全载荷(工作载荷)下操作而对热交换器进行冲洗。

55.示例实施例是一种传热系统,该传热系统包括一个或多个热交换器和控制通过热交换器的流量的一个或多个控制泵。为了供应可变载荷,可以控制控制泵以小于全流量(例如,工作流量)的方式操作。在示例实施例中,当清洁每个热交换器时,控制器能够计算每个相应热交换器的系数值。控制器在实时操作期间能够确定热交换器的实时系数值,以与清洁时的各个系数值进行比较,从而确定该热交换器中是否存在结垢。在一些示例中,控制器能够确定由于结垢而需要对热交换器进行维护,并且可以在实时操作期间通过在全载荷(工作载荷)下操作一个或多个控制泵而对热交换器进行冲洗以供应可变载荷。

56.示例实施例是一种用于供应可变载荷的传热系统,包括:热交换器,限定第一流体路径和第二流体路径;第一可变控制泵,用于通过热交换器的第一流体路径提供第一循环介质的可变流量;至少一个控制器,其构造成用于:控制第一可变控制泵以控制通过热交换器的第一循环介质,以便供应可变载荷,在供应可变载荷时基于实时操作测量值确定热交换器由于热交换器的结垢而需要维护,并且响应于所述确定,控制第一可变控制泵至第一循环介质的第一流量以便冲洗热交换器的结垢。

57.示例实施例是用于跟踪热交换器性能的系统,包括:热交换器,用于安装在具有载荷的系统中;输出子系统;以及至少一个控制器,其构造成:确定处于清洁状态时的热交换器的清洁系数值,根据在供应载荷时的实时操作测量的测量值,计算热交换器的实际系数

值,计算在热交换器的实际系数值和热交换器的清洁系数值之间的比较值,并在比较值满足标准时输出到输出子系统。

58.示例实施例是一种用于使用传热系统供应可变载荷的方法,该传热系统包括限定第一流体路径和第二流体路径的热交换器,该传热系统包括第一可变控制泵,用于提供第一循环介质通过热交换器的第一流体路径的可变流量,该方法由至少一个控制器执行,并且包括:控制第一可变控制泵以控制通过热交换器的第一循环介质,以便供应可变载荷,在供应可变载荷时基于实时操作测量值确定热交换器由于热交换器的结垢而需要维护,并且响应于所述确定,控制第一可变控制泵至第一循环介质的第一流量以冲洗热交换器的结垢。

59.示例实施例是一种用于跟踪热交换器的性能的方法,该热交换器用于安装在具有载荷的系统中,该方法由至少一个控制器执行,并且包括:确定处于清洁状态时的热交换器的清洁系数值,根据在供应载荷时的实时操作测量的测量值,计算热交换器的实际系数值,计算在热交换器的实际系数值和热交换器的清洁系数值之间的比较值,并在比较值满足标准时输出到输出子系统。

60.图1a示出了根据示例实施例的示例hvac建筑物系统100,比如冷却水机组。如图1a所示,建筑物系统100可以包括例如:一个冷却水控制泵102、一个冷却器120、一个控制泵122和两个冷却塔124。在示例实施例中,在每个设备类别内可以存在更多或更少数量的装置。在一些示例实施例中,其它类型的设备和旋转装置可以包括在建筑物系统100中。

61.建筑物系统100可通过适当的适应性变化以用于供应建筑物104(如图所示)、校园(多个建筑物)、地区、车辆、机组、发电机、热交换器或其它适当的基础设施或载荷。每个控制泵102可包括一个或多个相应的泵装置106a(示出了一个,而在图2e中示出了用于单个控制泵102的两个泵装置)和用于控制每个相应的泵装置106a的操作的控制装置108a。特定的循环介质可能根据具体应用而变化,并且可例如包括乙二醇、水、空气、燃料和类似物。如本领域中所理解的,例如,冷却器120可至少包括冷凝器和蒸发器。在循环介质被送到冷却塔124之前,冷却器120的冷凝器通过循环介质收集不需要的热量。冷凝器本身是热交换器,并且涉及热交换器的示例实施例(包括自动维护和冲洗)可以适用于冷凝器,如果适用的话。冷却器120的蒸发器是产生冷却的循环介质的地方,并且冷却的循环介质离开蒸发器并通过控制泵102流到建筑物104。每个冷却塔124可定尺寸并构造成借助蒸发来提供冷却,并且例如可以包括相应的风扇。在示例中,每个冷却塔124可包括一个或多个冷却塔单元。

62.建筑物系统100可以构造成向建筑物104的空调单元提供冷水,以降低离开经调节的空间的空气的温度,然后将其循环回到经调节的空间。建筑物系统100可以包括主动和被动机械设备,这些设备协同工作以在将温暖的回水供应到分配回路之前降低其温度。

63.参照图1b,建筑物系统100可以包括热交换器118,该热交换器是例如经由冷却器120(图1a)与次级循环系统热连通的接口。热交换器118可以放置在图1a的建筑物系统100中的各个位置。建筑物系统100可以包括一个或多个载荷110a、110b、110c、110d,其中每个载荷110a、110b、110c、110d可以是基于空调、hvac、管道系统等的需求而变化的使用要求。每个2通阀112a、112b、112c、112d可以用来管理到每个相应载荷110a、110b、110c、110d的流速。在一些示例实施例中,随着横跨载荷的压差减小,控制装置108a通过增加泵装置106a的泵速来响应该变化,以维持或实现输出设定点(例如压力或温度)。如果横跨载荷的压差增

加,控制装置108a通过降低泵装置106a的泵速来响应该变化,以维持或实现设定点。在一些示例实施例中,可施加的载荷110a、110b、110c、110d可以表示由向冷却器120供应循环介质的冷却盘管,每个冷却盘管例如具有相关联的阀112a、112b、112c、112d。在一些示例中,可施加的载荷110a、110b、110c、110d可以表示风扇线圈,每个风扇线圈包括冷却线圈和吹动空气横跨线圈的可控风扇(未示出)。在一些示例中,风扇具有可变可控的马达以控制要冷却的区域中的温度。在其它示例中,风扇具有二进制可控马达(即,仅在开启或关闭状态下)以控制要冷却区域的温度。控制装置108a和控制阀112a、112b、112c、112d可以通过增加或减小泵装置106a的泵速或可变地控制控制阀112a、112b、112c、112d的打开或闭合量或控制风扇而响应冷却器120中的变化,以实现指定的输出设定点。

64.控制泵122(多于一个控制泵是可能的)用于提供从冷却塔124到冷却器120和/或热交换器118的流量控制。控制泵122可以具有可变控制的马达,并且可以包括泵装置106b和控制装置108b。在各种示例中,控制泵122可用于控制从冷却或加热源到热交换器118的流量。在一些示例中,热交换器118与冷却器120分离。在其它示例中,冷却器120与热交换器118集成。在一些示例中,热交换器118与一个或两个控制泵102、122(例如,参见图2e)集成。在其它示例中,使用管系、配件、中间装置等将热交换器118与控制泵102、122分离。

65.仍然参考图1b,可以控制每个控制泵102、122的输出特性,以例如在由外部传感器114表示或检测的组合输出特性处实现温度设定点或压力设定点,在建筑物104的一个点(此示例中的最高点)处以载荷110d示出。外部传感器114代表或检测所有控制泵102、122在载荷(在一个示例中)、流量和压力下的单独输出特性的总计或总和。在示例实施例中,关于控制泵102、122本地的流量和压力的信息也可以由相应的传感器130表示或检测。在示例实施例中,外部传感器114可以用于检测温度和热载荷(q)。热载荷(q)可以指的是热温度载荷或冷温度载荷。在示例中,可将用于温度和热载荷的外部传感器114放置在每个载荷(110a、110b、110c、110d)处,或者将一个外部传感器114放置在载荷110d的最高点处。在本文中更详细地描述了其它示例操作参数。

66.一个或多个控制器116(例如,处理器)可用于协调建筑物系统100的一些或全部装置的输出(例如,温度、压力和流量)。在一些示例实施例中,控制器116可包括主集中式控制器,和/或在一些示例实施例中,可以具有分配给建筑物系统100的整个系统中的一个或多个装置的一些功能。在示例实施例中,控制器116由处理器实施,该处理器执行存储在存储器中的指令。在示例实施例中,控制器116构造成控制载荷(110a、110b、110c、110d)、阀(112a、112b、112c,112d)、控制泵102、122、热交换器118和其它装置或与之通信。

67.再次参考图1a和1b,在一些示例实施例中,建筑物系统100可以代表具有适当适应性的加热循环系统(“加热机组”)。加热机组可以包括热交换器118,该热交换器118是与诸如锅炉系统之类的次级循环系统热连通的接口。代替冷却器120,锅炉系统可以包括一个或多个锅炉140(此处未示出)。在示例中,控制阀112a、112b、112c、112d管理到加热元件(例如,载荷110a、110b、110c、110d)的流速。控制装置108a、108b以及控制阀112a、112b、112c、112d可以通过增加或减少泵装置106a的泵速来响应加热元件(例如,载荷110a、110b、110c、110d)和锅炉系统的变化,或可变地控制控制阀112a、112b、112c、112d的打开或闭合量,以实现指定的输出设定点(例如,温度或压力)。在一些示例中,一个或多个锅炉140与热交换器118分离。在其它示例中,一个或多个锅炉140与热交换器118集成。

68.每个控制装置108a、108b可以包含在泵控制卡226(“pc卡”)中,该泵控制卡集成在相应控制泵102、122中。热交换器118的控制器(带有通信装置)可以包含在集成在热交换器118中的热交换器卡222(“hx卡”)中。在示例中,pc卡226可以是台式装置,其包括触摸屏530a(用于控制泵102,在图5中示出)、处理器(控制器506a,图5)以及通信子系统516a(图5),其可以单独制造然后集成到相应的控制泵102、122中。hx卡222与热交换器118集成,并且在一些示例中可以是与具有触摸屏228的pc卡226类似的平板电脑式装置,并且在一些示例中不具有触摸屏228。

69.图1c示出了根据示例实施例的另一示例冷却水机组的图形表示,该冷却水机组具有带有专用冷却塔124的水侧节能器,带有并行的载荷共享。在该示例中,冷却塔124并行地供应冷却器120和热交换器118。载荷110a、110b、110c、110d是由冷却器120和热交换器118并行供应的空调载荷。

70.在图1c的构造中,供应流通常以全速运行。由于与运行冷却器120相比,冷却塔124的操作相对便宜,因此使最大流量通过冷却塔124是较佳的。在其中在部分载荷中使用冷却塔124的情况下,那么建议控制t

载荷、供应

或使用具有恒定温距(approach)和恒定载荷侧德尔塔t(δt)的最大供应侧德尔塔t,以确保载荷侧达到其设计温度。为了获得附加的节省,用户可以通过恒定温距和恒定载荷侧德尔塔t使用最大供应侧德尔塔t来限定t

供应、进

(tsource,in)和t

载荷、出

(tload,out)之间的最小温距。如果附加的热交换太低,可使用1f的示例温距(或摄氏温度下的适用德尔塔),使得不会消耗泵能量。

71.图1d示出了根据示例实施例的另一示例冷却水机组的图形表示,该冷却水机组具有带有专用冷却塔124的水侧节能器,带有载荷共享。冷却塔124供应热交换器118。热交换器118向冷却器120提供冷却的循环介质。冷却器提供进一步的降低温度并供应作为空调载荷的载荷110a、110b、110c、110d。如图所示,热交换器118还可以借助冷却器旁路管系来直接供应载荷110a、110b、110c、110d。

72.由于冷却器120在系统100中使用最多的能量,因此对于泵122全速运行是有利的。在其中在部分载荷中使用冷却塔124的情况下,则建议控制t

载荷、供应

或使用具有恒定温距和恒定载荷侧德尔塔t的最大供应侧德尔塔t,以确保载荷侧达到其设计温度。为了获得附加的节省,用户可以使用具有恒定温距和恒定载荷侧德尔塔t的最大供应侧德尔塔t来限定t

供应、进

和t

载荷、出

之间的最小温距。如果附加的热交换太低,建议使用1f的温距(或摄氏温度下的适用德尔塔),使得不会消耗泵能量。

73.保留泵上的输入,该输入允许系统100在载荷共享和单独运行冷却塔124之间进行切换。

74.在未示出的另一个示例中,根据示例实施例,车辆系统可以包括用于车辆的空调的类似系统。包括压缩机和冷凝器的空调使冷却剂循环通过热交换器118,以便冷却环境空气或将空气再循环到车辆的乘客室内。在一些示例中,冷的环境空气可以通过旁路管系或阀以旁路热交换器118。

75.图1e示出了根据示例实施例的示例加热机组的图形表示。加热机组包括锅炉140,该锅炉140供应热交换器118。热交换器118将热能传递至载荷110a、110b、110c、110d,载荷110a、110b、110c、110d可以是作为周边加热单元的并行载荷。

76.当锅炉140是冷凝锅炉时,锅炉140的效率随着回水温度降低而增加。为了达到最

低的返回温度,应使供应侧流量最小化,而又不会对载荷侧产生太不利影响。推荐的控制方法是具有恒定温距和恒定载荷侧德尔塔t的最大供应侧德尔塔t。如果用户灵活地使用变化的t

载荷、出

,则可以使用具有可变温距和可变载荷侧德尔塔t的最大供应侧德尔塔t来获得进一步的能源效率提高。

77.对于非冷凝锅炉,效率随返回温度变化不太大,因此,推荐的方法是具有恒定温距和恒定载荷侧德尔塔t的最大供应侧德尔塔t。

78.图1f示出了根据示例实施例的具有直接冷却回路的示例冷却水机组的图形表示。冷却器120供应并行的热交换器118。每个热交换器118传递热能,用于将冷却的循环介质提供给每个相应载荷110a、110b、110c、110d。载荷110a、110b、110c、110d可以代表相应地板或区域上的空气处理单元。

79.在图1f的构造中,冷却器120控制供应温度,其可以基于美国采暖、制冷与空调工程师学会(ashrae)(rtm)90.1。对于冷却器120,较高的返回温度导致更有效的操作(每升高1f或等效德尔塔摄氏度,效率提高约2%)。推荐的控制方法是t

载荷、出

控制,或者具有恒定温距和恒定载荷侧德尔塔t的最大供应侧德尔塔t。如果用户灵活地使用变化的t

载荷、出

,则可以使用具有可变温距和可变载荷侧德尔塔t的最大供应侧德尔塔t来获得进一步的能源效率提高。

80.在其它示例中,图1f的类似构造可用于直接加热回路。对于冷凝锅炉140,推荐的控制方法是具有恒定温距和恒定载荷侧德尔塔t的最大供应侧德尔塔t。如果用户灵活地使用变化的t

载荷、出

,则可以使用具有可变温距和可变载荷侧德尔塔t的最大供应侧德尔塔t来获得进一步的能源效率提高。对于非冷凝锅炉140,效率随返回温度变化不太大,因此,推荐的方法是具有恒定温距和恒定载荷侧德尔塔t的最大供应侧德尔塔t。

81.图1g示出了根据示例实施例的具有区域加热回路的示例加热机组的图形表示。该区域可以是多个建筑物104。锅炉140用于供应并行的热交换器118,例如每个相应的建筑物104一个热交换器118。对于每个建筑物104,每个热交换器118将热能传递到相应的载荷110a、110b、110c、110d。在其它示例中,类似的构造可用于区域冷却回路。

82.在该构造中,当应用需要时,有时用智能能量阀代替供应侧泵122。一种优化方法是返回冷却中的供应侧上的最高温度,并返回加热中的最低供应侧温度。推荐的控制方法是具有恒定温距和恒定载荷侧德尔塔t的最大供应侧德尔塔t。如果用户灵活地使用变化的t

载荷、出

,则可以使用具有可变温距和可变载荷侧德尔塔t的最大供应侧德尔塔t来获得进一步的能源效率提高。

83.图1h示出了根据示例实施例的用于加热饮用水的示例加热机组的图形表示。锅炉140可以是供应热交换器118的热水锅炉。热交换器118将热能饮用水传递到热水储罐142,以将加热的饮用水供应给可能是龙头、旋套等的载荷110a、110b、110c、110d。在这种构造中,通常需要将热水储罐142保持在恒定温度下。一种示例控制方法是控制t

载荷、出

。

84.图1i根据示例实施例示出了用于废热回收的示例建筑物系统100的图形表示。诸如计算机室之类的热源借助循环介质将热量移除到热交换器118,以冷却计算机室。热交换器118然后将热量传递到任何要预热的水。在这种模式下,将尽可能多地利用热量回收。一种示例方法是使t

载荷、进

和t

载荷、出

之间的德尔塔t最大化。另一个示例方法是控制t

供应、出

。

85.在另一个示例中,根据示例实施例,车辆系统可以包括用于废热回收的类似系统。

诸如车辆的发动机之类的热源已经借助循环介质将热量移除到热交换器118,以冷却发动机。热交换器118然后将空气循环系统中的空气中的热量传递到车辆内部的乘客。

86.图1j根据示例实施例示出了用于地热加热隔离的示例建筑物系统100的图形表示。诸如地热之类的热源用于将加热至热交换器118的循环介质。热交换器118然后传递热量以向一个或多个载荷110a、110b、110c、110d提供热的清洁的水。在这种构造中,期望在不使t

供应、出

太冷的情况下传递尽可能多的热量,因为它会损害附近的生物。在这种情况下,可以使用最小温度设置来控制t

供应、出

。

87.如果在热交换器118的热侧和冷侧测量端口入口温度的四个温度传感器中的任何一个不可用或不在范围内,则供应侧控制泵122上的泵控制可以默认为恒定的速度并且载荷侧控制泵102上的泵控制可以默认为无传感器模式。

88.图2a示出了根据示例实施例的热交换器118的图形表示。在示例中,热交换器118是逆流热交换器。热交换器118包括框架200,该框架200是密封的壳体。热交换器118限定用于第一循环介质的第一流体路径204和用于第二循环介质的第二流体路径206。第一流体路径204不与第二流体路径206流体连通。第一流体路径204与第二流体路径206热接触。第一流体路径204可以在与第二流体路径206相反的流动方向(逆流)上流动。在示例中,热交换器118是钎焊板式热交换器(bphe)。多个钎焊板202是并联板,其有助于第一流体路径204和第二流体路径206之间的传热。第一流体路径204和第二流体路径206在钎焊板202之间流动,通常第一流体路径204和第二流体路径206在钎焊板202的交替流体路径中。多个钎焊板202定尺寸为用于引起湍流以促进第一流体路径204和第二流体路径206之间的传热的钎焊图案。热交换器118中的湍流增加(减小了湍流的可能性),结果,存在横跨热交换器118的较高的压降。湍流促进钎焊板202的钎焊图案上的污垢的松动。对于较小的热交换器118(其使用较少的材料),较高的压降增加了湍流(减小了湍流的可能性),但是也需要更高的泵能耗。在其它示例中,热交换器118是壳管(s&t)型热交换器或板框式热交换器(也称为衬垫板式热交换器(phe))。

89.载荷侧是连接到诸如建筑物或房间之类的需要热量的载荷的侧部。供应侧连接到要传递的热源,比如冷却器、锅炉或区域性流体。有两种惯例可用于标注传热回路中的参数。第一惯例,参考热交换器118取得诸如温度和流量之类的参数。即,例如,从供应侧进入热交换器118的水温称为t

供应、进

。从供应侧流出热交换器118的水温称为t

供应、出

。

90.替代的惯例,标记参数,使得在供应侧上,将提供部取为从源到热交换器118提供的流体,而将返回部取为返回到源的流体。对于载荷侧,将提供部取为提供到载荷的流体,而返回部是从载荷返回的流体。这取自冷却器和风扇盘管惯例。为了计算的目的,本说明书将主要参考第一惯例,该第一惯例参考从热交换器118观察的进和出。

91.如图2a所示,热交换器118的框架200可包括四个端口208、210、212、214。端口208用于供应、进或供应、提供。端口210用于供应、出或供应、返回。端口212用于载荷、出或载荷、提供。端口214用于载荷、进或载荷、返回。在示例中,框架200是不能拆卸的整体的密封壳体,因为维护是借助通过端口208、210、212、214的冲洗进行的。

92.各种传感器可用于检测和传递热交换器118的测量值。传感器可包括与热交换器118集成在一起的传感器,包括用于以下各项的传感器:温度供应、进(t

供应、进

);温度供应、出(t

供应、出

);温度载荷、出(t

载荷、出

);温度载荷、进(t

载荷、进

);供应、进和供应、出之间的压差;载荷、

进和载荷、出之间的压差;供应、进处的压力;载荷、进处的压力。视情况而定,取决于检测或计算的特定参数或系数,可以在各种示例中使用更多或更少的传感器。在一些示例中,传感器包括用于以下的流量传感器:流量、提供(f

提供

);和流量、供应(f

供应

),它们通常在热交换器118的外部,并且可以位于例如控制泵102、122或者外部传感器114或载荷110a、110b、110c、110d处。

93.来自传感器的基线测量值被存储到存储器中,用于与来自传感器的后续实时操作测量值进行比较。例如,基线测量值可以通过使用测试装备的工厂测试来获得。在一些示例中,可以在实时系统操作期间获得基线测量值。

94.示例实施例包括一种传热模块,该传热模块可包括在单个密封的壳体(框架200)内的一个或多个热交换器118,其中,图2b示出了具有两个热交换器118的传热模块220,而图2c和2d示出了具有三个热交换器118的传热模块230。

95.图2e示出了包括传热模块230和泵102、122的传热系统240。在示例中,该传热模块可包括在单个密封的壳体(框架200)内的一个、两个、三个或多个热交换器118。传热系统240通过提供优化的传热系统解决方案而不是仅提供尺寸适合工作条件的设备来提供包括一个或多个热交换器118和泵102、122的可靠且优化的传热解决方案。传热系统240可以用于液体到液体的hvac应用,在住宅、商业、工业和公共建筑、区域供热等中具有典型的应用。应用包括冷却、加热、水侧节能器(例如冷却塔)、冷凝器隔离(例如,湖泊、河流或地下水)、区域加热和冷却、压力破裂、锅炉加热、储热等。传热系统240可以作为完整的包装运输,或者可选地以能够在现场快速组装的模块运输。

96.图2b示出了根据示例实施例的具有两个热交换器118a、118b的传热模块220的立体图。传热模块220包括hx卡222,该hx卡222用于接收来自传热模块220的各种传感器的测量值,确定传热模块220需要维护,并将该维护需要连通到控制器116或控制泵102、122。示出的是端口208、210、214,请注意,在此视图中端口212不可见。触摸屏228可以用作用于与相应的传热模块220进行用户交互的用户接口。触摸屏228可以与hx卡222集成在平板计算机类型的装置中。

97.每个热交换器118a、118b可以具有一个或多个由hx卡222可控制的截止阀224。因此,传热模块220中的每个热交换器118a、118b选择性地分别由hx卡222打开或闭合。在所示的示例中,横跨每个热交换器118a、118b具有四个截止阀224。

98.各种传感器可以用于检测和传输传热模块220的参数的测量值。传感器可以包括用于以下的温度传感器:温度供应、进(t

供应、进

);温度供应、出(t

供应、出

);温度载荷、出(t

载荷、出

);温度载荷、进(t

载荷、进

)。温度传感器还可以包括温度传感器,每个温度传感器用于每个热交换器118a、118b的供应和载荷流体路径的相应温度输出(在该示例中总共四个)。因此,在示例传热模块220中可以使用总共八个温度传感器。

99.传感器还可以包括用于以下的传感器:供应、进和供应、出之间的压差;载荷、进和载荷、出之间的压差;供应、进处的压力;载荷、进处的压力。视情况而定,取决于要检测或计算的特定参数或系数,可以在各种示例中使用更多或更少的传感器。这样的传感器可以容纳在密封的壳体(框架200)内。在一些示例中,传感器包括用于以下的流量传感器:通常在传热模块220的外部的流量、提供(f

提供

);以及流量、供应(f

供应

)。

100.图2c示出了根据示例实施例的具有三个热交换器118a、118b、118c的传热模块230

的立体图。图2d示出了传热模块230的内容物的局部剖视图,示出为不带框架200。如图2d所示,热交换器118a、118b、118c中的每一个的多个钎焊板202竖直地取向。

101.传热模块220包括hx卡222,其用于从传热模块220的各个传感器接收测量值,确定传热模块220需要维护,并将需要维护连通到控制器116或控制泵102、122。示出的是端口208、210、214,请注意,在此视图中端口212不可见。各种传感器可用于检测和传输传热模块230的参数的测量值,其中以上关于传热模块220(图2b)描述的这种传感器具有两个热交换器118、118b。例如,在示例传热模块230中可以使用总共十个温度传感器,即,每个端口208、210、212、214一个(总共四个)、对于供应路径的每个热交换器118a、118b、118c的每个输出一个(总共三个)、以及对于载荷路径的每个热交换器118a、118b、118c的每个输出一个(总共三个)。

102.图2e示出了示例传热系统240的立体图,该示例性传热系统240包括图2c的传热模块230和两个控制泵102、122。控制泵102、122各自为双控制泵,如图所示,各自具有两个泵装置。双控制泵允许冗余、备用使用、泵装置效率等。在一些示例中,双控制泵可以具有两个单独的pc卡226。可以将类似的构造用于图2b的传热模块220或如图2a所示的单独的热交换器118。如图2e所示,控制泵102连接到用于载荷、出或载荷、提供的端口212。控制泵122连接到用于供应、进或供应、提供的端口208。在其它示例中,控制泵102、122不直接连接到每个端口212、208,而是在每个端口212、208的上游或下游,并且通过中间管系或其它中间装置连接,这些中间装置比如是过滤器、直列式(in

‑

line)传感器、阀、配件、管道、抽吸引导件、锅炉或冷却器。

103.传热模块230具有专用hx卡222,该专用hx卡222具有wifi通信能力。hx卡222可以构造成基于工厂测试在传热模块230中存储每个热交换器118a、118b、118c的传热性能图。hx卡222可以轮询来自十个温度传感器、两个压力传感器和两个差压传感器的数据。hx卡222还可以轮询来自两个控制泵102、122的流量测量数据。如果控制泵102、122在附近并且能够经由wifi(经由pc卡226)进行通信,则直接从泵102、122轮询数据,否则使用有线连接或通过局域网收集流量测量数据。控制泵102、122能够从hx卡222接收数据,并且在泵显示屏上显示控制泵102、122正在泵送的流体的入口和出口温度以及横跨热交换器模块230的压差。

104.各种传感器允许控制器116基于流量测量值(由泵102、122或外部传感器114确定)和热交换器模块230每一侧上的温度实时计算交换的热量。另外,对于具有两个或三个热交换器118的热交换器模块,出口连接部上的每个分支可以具有温度传感器,以允许在每个单独的热交换器118中进行结垢/堵塞预测。对于每个热交换器118,由hx卡222和泵pc卡226收集的数据可用于实时计算总传热系数(u

值

),并将其与总清洁传热系数(u

净

)进行比较,以预测结垢和维护/清洁的需要。收集到的数据将用于实时计算总传热,并优化系统操作,以在满足载荷要求的同时最小化能源成本(用于泵送和在供应上)。互联网连通性将通过专用hx卡22和泵pc卡226实现。将数据上传到云308,以进行数据记录、分析和控制。

105.抽吸引导件(未示出)可以与具有#20级(或更高)标准筛孔的过滤器集成在传热模块220、230中。在示例中,抽吸引导件为多功能泵配件,其提供90

°

弯头、引导叶片和直列式过滤器。抽吸引导件降低了泵安装成本和地板空间要求。如果抽吸引导件不可用,则可以包括具有适当网格的y型过滤器。替代地,可以将网格过滤器安装在供应侧上。

106.图3a示出了具有本地系统设置的传热系统300的网络连通性的图形表示。传热系统300包括建筑物自动化系统(bas)302,其可以包括控制器116(图1a和1b)。bas 302可以通过路由器306或经由短程无线通信与控制泵102、122和热交换器模块220通信。智能装置304可与bas 302、控制泵102、122和热交换器模块220直接或间接通信。智能装置304可用于控制泵102、122和热交换器模块220的调试、设置、维护、警报/通知、通信和控制。

107.图3b示出了具有远程系统设置的传热系统320的网络连通性的图形表示。bas 302可以通过路由器306或经由短程无线通信与控制泵102、122和热交换器模块220通信。智能装置304可以借助互联网连接访问云308上的一个或多个云计算机服务器。智能装置304可在云308上与bas 302、控制泵102、122和热交换器模块230直接或间接通信。智能装置304可构造成用于控制泵102、122和热交换器模块230的调试、设置、维护、警报/通知、通信和控制。云服务器存储各种设备的有效测量记录及其序列号。当需要维护和服务时,可以查看记录和注释。这可以是智能装置304的服务应用程序(“app”)的部分。

108.每个传热模块230可以具有hx卡222。hx卡222的功能是通过物理连接(控制器局域网(can)总线或直接连接)和/或无线连接来连接到传热模块230上的所有传感器和装置。hx卡222还可以通过物理连接或无线地从泵pc卡226收集信息。

109.hx卡222收集所有传感器测量值和其它信息并处理它,并控制到供应侧控制泵122所需的流量。hx卡222还将传感器读数发送到供应侧控制泵122和载荷侧控制泵102,以便它们能够在它们相应的一个或多个显示屏上显示实时信息。hx卡222还可以将传感器测量信息发送到云308。在示例中,所有与热交换器有关的计算都可以由hx卡222处理以进行更直接的处理。在示例中,其它装置可以构造成用于显示由hx卡222先前计算出的数据的装置。

110.用户可以通过使用无线智能装置304或bas 302在本地连接到hx卡222来修改设置。用户还可以通过连接到云308来远程修改受限的设置。这些设置根据安全性限制而受限。

111.当hx卡222和控制泵102、122通过路由器306连接时,则智能装置304、pc卡226和hx卡222能够使用路由器306进行通信。在hx卡222和控制泵102、122未通过路由器306连接时,则hx卡222能够自动打开wifi热点,以在智能电话304、pc卡226和hx卡222之间进行通信。在hx卡222打开wifi热点时,能够通过内置的iot卡、以太网连接,sim卡等发生至云308的通信。

112.pc卡226可以无线地或通过物理连接连接到hx卡222,并且向hx卡222提供泵传感器数据。pc卡226可以接收来自hx卡222的数据(测量、警报、计算)以显示在泵显示屏上。

113.如本领域中所理解的,pc卡226可以使用modbus协议无线地连通到hx卡222。在其它示例中可以使用其它协议。为了在pc卡226和hx卡222之间发生通信,需要知道pc卡226和hx卡222的ip地址。内部标识符也可以内置到pc卡226和hx卡222中,以使它们可以在局域网上轻松找到彼此。pc卡226能够将信息发送到其它装置,并从其它设备接收信息并且控制。

114.当使用时,bas 302可以通过路由器或通过直接连接无线地连接到hx卡222和pc卡226。在示例中,bas 302具有最高的控制权限,并且能够覆盖一个或多个hx卡222和一个或多个pc卡226。

115.hx卡222向云308提供历史测量数据以供存储。智能装置304上可以有应用程序,用户能够在其中查看数据并生成报告。云308可以使用历史数据来创建报告并提供性能管理

服务。

116.智能装置304可以通过路由器306本地连接到hx卡222以修改设置。在示例中,智能装置304还可以连接到云308,用户可以在云308上修改受限数量的设置。

117.可以提供应用程序(app)、网络服务器用户接口和/或网站,以使用户具有pc卡226或云308上的所有可用功能。

118.传热系统300、320可以构造成通过pc卡226向用户提供信息以及通过在线服务和控制泵管理器远程地向用户提供信息。至hx卡222的输入可以从横跨整个传热模块230的冷侧流体上的两个温度传感器和热侧流体上的两个温度传感器收集读数和测量值。双工和三工传热模块220、230可以在每个单独的热交换器118a、118b、118c的出口上具有附加的温度传感器,以计算横跨单独的热交换器118a、118b、118c的温差。两个温度传感器之间的绝对温差称为德尔塔t。hx卡222和pc卡226能够实时通信并将数据提供给云308以进行数据记录和处理。

119.传热系统300、320可以使用基于需求的控制来操作。建筑物中的热载荷(通常是载荷侧)的变化将导致流量需求的变化。在一些示例中,载荷侧上的一个或多个控制泵102将基于无传感器(例如,并行或协调的无传感器)操作来调节速度以实时满足流量需求。在一些示例中,控制泵102实时计算流量,并且hx卡222从安装在一个或多个热交换器118的入口和出口上的温度传感器获得信号。温差在hx卡222上实时计算,并与用于实时计算建筑物104的系统载荷110a、110b、110c、110d所需的热载荷(q)的流量一起。

120.hx卡222计算在供应侧上的最佳流量和温度,以实现最节能的系统操作。可以通过各种传热回路控制方法来控制供应侧流体流量。

121.传热系统300、320可以监控系统在部分载荷和全载荷(工作载荷)下操作的时间量,并且当部分载荷操作时间超过设置的时间限制时,可以在全载荷流量下操作泵102、122以自动冲洗热交换器118。在全载荷流量下操作泵激活了热交换器118的自清洁能力。利用每运行时间小时的自清洁小时的清洁频率和自清洁的一天开始时间的参数来编程此特征。示例默认自清洁,全载荷流量操作时间是在凌晨3点每168个小时(7天)的部分载荷操作时间为30分钟。默认的部分载荷阈值设置在全载荷流量(工作流量)的90%处。

122.在一些示例中,用户具有至hx卡222上的传感器读数的通路。连接的泵102、122可以在其上显示实时传感器数据。hx卡222将历史传感器数据上传到云308,用户可在其中访问传感器数据。

123.在一些示例中,hx卡222可以启用传热算法(例如,各种传热回路控制)、实时结垢跟踪以及实时错误监控和维护跟踪。

124.pc卡226可以通信地连接到hx卡222,并在相应控制泵102、122的触摸屏530a(图5)上显示其它趋势、结垢跟踪和维护记录信息。云308可以监控信息和性能报告以及对客户的错误跟踪以及当前的使用、节省和推荐的动作。

125.hx卡222可以存储各个热交换器数据,比如传热模块型号和序列号、设计点、映射的传热性能曲线(u值作为流量的函数)。对于每个单独的热交换器118,将在室内测试传热曲线的映射数据。

126.服务历史可以存储在云308上。服务历史可以通过网络服务器ui、pc卡226或云308上传到hx卡222。如果云308没有最新版本,则该hx卡222可以将记录推送到云308。如果云

308具有最新版本,则云308可以将记录推送到hx卡222。

127.在一些示例中,对于hx卡222,可以每分钟起但不能超过每5分钟进行数据采样(热侧和冷侧进口和出口的温度和压力、热侧和冷侧的流量)。数据可以被定期更新并存储在云308上。所有输入和计算出的参数可以根据采样时间来更新,并且可以显示在控制泵102、122的显示屏上。计算出的参数包括德尔塔t、压差、流量、u

污垢

(操作一段时间后热交换器的总传热系数)以及交换的热量(针对供应侧流体和载荷侧流体两者计算)、总泵送能量和系统效率(交换的热量除以总热量泵送能量,以英制btu/h为单位,以公制kw为单位)。

128.控制泵102、122可以在pc卡226上具有相应的触摸屏530a(图5),其示出了趋势热交换器性能数据。通过触摸屏530a,用户可以访问交换的热量与时间、温度输入和温度输出与时间、以及压差与时间的关系。触摸屏530a可以显示泵102、122所连接到的相应流体侧的传热性能数据。

129.性能管理服务可以提供其它趋势数据:对于热流体侧和冷流体侧,随着时间的德尔塔t,以及随着时间的传热效率,形式为由泵102、122(在供应侧和载荷侧上)花费的每电气千瓦(kw)交换的热能btu/hr(kw)。

130.传热系统300、320的示例各种控制操作如下。

131.1.恒速控制。供应侧泵以工作点速度恒定运行。如果需要,可以更改此速度。

132.2.t

供应、出

控制(反馈方法)。传热模块220、230的供应侧上的出口温度根据设计条件被保持在固定的设定点处,或者由bas 302动态地控制。通过改变供应侧的泵流量来控制t

供应、出

。

133.3.t

载荷、出

控制(反馈方法)。传热模块220、230的载荷侧上的提供温度根据设计条件保持在固定的设定点处,或者由来自t

供应、进

的设定温差控制。通过改变供应侧的泵流量来控制设定点。

134.4.比例流量匹配。比例流量匹配是用来表示供应侧体积流量将根据[ρ

载荷

×

c

载荷

×

abs(t

载荷、进、设计值

‑

t

载荷、出、设计值

)]/[ρ

供应

×

c

供应

×

abs(t

供应、出、设计值

‑

t

供应、进、设计值

)]的绝对值的比率匹配载荷侧体积流量的术语。例如,如果比率为1.2,则所需的供应侧流量为1.2的载荷侧流量。用于计算该比率的输入取自选择软件的设计条件。如果将来这些条件中的任何变化,则用户可以修改这些参数。

[0135]

5.具有恒定温距和恒定载荷侧德尔塔t的最大供应侧德尔塔t。控制器116减少供应侧流量以在加热中获得较低的到源的返回温度而在冷却中获得较高的返回温度——最大化供应侧德尔塔t。这对于使用锅炉和冷却器的应用是有益的,因为返回温度直接影响设备的效率。在这种控制方法中,减少了供应侧流量,以确保供应侧提供温度和载荷侧提供温度之间的温差根据设计保持相同,并且t

载荷、进

和t

载荷、出

之间的载荷侧设计差保持相同。对于部分载荷情况,供应侧流量的减少甚至比比例流量匹配场景减少得更少。对于冷凝锅炉,较低的返回温度有助于提高锅炉的效率。对于冷却器,较高的返回温度提高了冷却器效率。另外,较低的供应侧流量节省了泵送能量。

[0136]

6.具有可变温局和可变载荷侧德尔塔t的最大供应侧德尔塔t。该算法类似于以上的“5.具有恒定温距和恒定载荷侧德尔塔t的最大供应侧德尔塔t”,不同之处在于t

供应、进

和t

载荷、出

之间的温距能够变化以最大化供应侧德尔塔t(t

供应、进

‑

t

供应、出

之间的绝对差)。载荷侧也能够根据当前的实时要求而变化。

[0137]

对于传热系统300、320:

[0138]

(a)能量影响预测为:结垢效应可用于计算由于每个流体回路的结垢而导致的过大的压力损失和泵送能量的增加;

[0139]

(b)基于系统300、320的结垢,将自动冲洗热交换器118以减少性能损失;

[0140]

(c)可以评估自冲洗/清洁的影响,并且随着时间的流逝,并且能够预测冲洗的百分比影响(以评估临时或永久结垢);

[0141]

(d)在一些示例中,可以将冲洗/自清洁周期设置为不合计划的时间,直到污垢的严重性水平,超过该水平将发生紧急清洁;

[0142]

(e)可以经由通知发送由服务人员进行就地清洁(化学)的经济触发;

[0143]

(f)隔离传热模块的一个热交换器以进行原位清洁或服务的能力,而其余的热交换器118继续向建筑物104提供服务(传热功能服务);

[0144]

(g)结垢进程的速率可以自动学习以趋向于预定的清洁日期,从而可以预定维护清洁而不是紧急清洁。

[0145]

图4a示出了用于诸如建筑物104(图1b)的载荷110a、110b、110c、110d之类的载荷的示例热载荷轮廓的曲线图400,例如,对于规划中的或测量的“设计日”。载荷轮廓示出了操作时间百分比与热载荷百分比(热载荷是指热载荷或冷载荷)。例如,如图所示,许多示例系统可能需要在90%的时间或更多时间仅以0%至60%的载荷容量操作。在一些示例中,可以选择控制泵102以部分载荷、例如在峰值载荷的50%上或围绕峰值载荷的50%实现最佳效率操作。注意,美国采暖、制冷与空调工程师学会(rtm)90.1节能标准要求控制装置在50%设计水流量时泵马达需求不超过设计瓦特数的30%(例如,在峰值载荷的50%时节能70%)。可以btu/hr(kw)为单位测量热载荷。应当理解,“设计日”可能不限于24小时,而是可以确定为较短或较长的系统周期,比如一个月、一年或多年。

[0146]

类似地,图4b是对于规划中的或测量的“设计日”的建筑物104(图1b)的载荷110a、110b、110c、110d的示例流量载荷轮廓的曲线图420。建筑物104(图1b)的载荷110a、110b、110c、110d限定了泵送能量消耗。示例实施例涉及当建筑物104大部分时间在低于工作能力流量的50%(100%)操作时,优化热交换器118、控制泵102、122和建筑物系统100的其它装置的选择。

[0147]

可以选择和控制控制泵102、122,以使它们针对部分载荷而不是100%载荷进行优化。例如,控制泵102、122可以使相应的可变可控马达沿着压头与流量的“控制曲线”被控制,从而在特定系统的部分载荷操作期间,操作具有最大的能量效率(例如50%),比如在载荷轮廓曲线图400(图4a)或载荷轮廓曲线图420(图4b)的情况下。其它示例控制曲线可以使用不同的参数或变量。

[0148]

图5示出了根据示例实施例的用于控制第一控制泵102a(图1a和图1b)的第一控制装置108a的示例详细框图。具有第二控制装置108b的第二控制泵122能够以与第一控制泵102类似的方式构造,并且具有类似的元件。第一控制装置108a可以嵌入在pc卡226中。第一控制装置108a可包括诸如处理器或微处理器的一个或多个控制器506a,其控制控制泵102的整体操作。控制装置108a可以与其它外部控制器116或热交换器的hx卡222或其它控制装置(示出了一个,称为第二控制装置108b)进行通信,以协调控制泵102、122(图1a和1b)的受控总输出特性114。控制器506a与其它装置部件交互,比如存储器508a、存储在存储器508a

中用于执行应用程序的系统软件512a、输入子系统522a、输出子系统520a和通信子系统516a。电源518a对控制装置108a供电。第二控制装置108b可以在适当时具有与第一控制装置108a相同、更多或更少的块或模块。第二控制装置108b与诸如第二控制泵122(图1a和1b)的第二装置相关联。

[0149]

输入子系统522a可以接收输入变量。输入变量可以包括例如传感器信息或来自装置检测器304(图3)的信息。也可使用其它示例输入。输出子系统520a可以控制输出变量,例如控制泵102的一个或多个可操作元件。例如,输出子系统520a可以构造成控制至少控制泵102的马达(和叶轮)的速度,以便达到温度(t)、热载荷(q)、压头(h)和/或流量(f)的所得到的期望输出设定点。还可以控制其它示例输出变量、可操作元件和装置特性。触摸屏530a是可用于基于通过用户在显示屏上的直接按压来输入命令的显示屏。

[0150]

通信子系统516a构造成直接或间接地与另一个控制器116和/或第二控制装置108b通信。通信子系统516a还可以构造成用于无线通信。通信子系统516a还可以构造成用于与可以是有线和/或无线的其它装置直接通信。短程通信的示例是蓝牙(rtm)或直接wi

‑

fi。通信子系统516a可以构造成在诸如无线局域网(wlan)、无线(wi

‑

fi)网、公共陆地移动网(plmn)(使用用户身份模块卡)和/或因特网之类的网络上通信。这些通信可用于协调控制泵102、122(图1a和1b)的操作。

[0151]

存储器508a还可以存储其它数据,比如用于测量的“设计日”或平均年载荷的载荷轮廓曲线图400(图4)或载荷轮廓曲线图420(图4b)。存储器508a可以还存储与系统或建筑物104(图1a和1b)相关的其它信息,比如高度、流通能力和其它设计条件。在一些示例实施例中,存储器508a还可以存储一些或所有其它装置102的性能信息,以便确定适当的组合输出以达到期望的设定点。

[0152]

图7a示出了根据示例实施例的用于自动维护热交换器118的示例方法700的流程图。方法700由控制器116执行(在示例中,其可以包括由hx卡222执行的处理)。在步骤702处,控制器116根据系统载荷110a、110b、110c、110d横跨热交换器118操作控制泵102、122。在步骤704处,当供应系统载荷110a、110b、110c、110d时,控制器116基于实时操作测量确定需要对热交换器118进行维护(即冲洗)。在步骤706处,控制器116通过将流量控制为最大流量来对热交换器118执行自动维护(冲洗)。在各种示例中,最大流量可以将控制泵102、122控制为它们相应的最大流通能力,或者由载荷110a、110b、110c、110d(即工作载荷)支持的最大流量,或热交换器118的最大流通能力。最大流量用于冲洗热交换器118中的结垢。在示例实施例中,可以在系统载荷110a、110b、110c、110d的实时供应期间执行步骤706。在一些示例中,可以控制每个控制泵102、122以同时执行它们相应的最大流量。在其它示例中,控制每个控制泵102、122以在不同时间按顺序执行它们的最大流量。

[0153]

在步骤708处,控制器116确定来自步骤706的冲洗是否成功,如果是,则方法700返回步骤702。如果否,则控制器116警告另一个装置,比如bas 302或智能装置304,需要手动检查、维修或更换热交换器118。

[0154]

现在将更详细地描述步骤704。在图7b、7c和7d中概述了步骤704的不同的替代示例实施例。在图7b中,控制器116将热交换器118的实时操作测量值与作为基线的新的清洁热交换器118进行比较。在步骤722处,控制器116确定新的清洁热交换器118的基线传热系数(u)。步骤722可以使用测试装备来完成,或者可以在安装在建筑物系统100中时使用运行

时设置和调试来执行,或两者皆可。在步骤724处,控制器116在控制泵102、122实时操作以供应系统载荷110a、110b、110c、110d期间确定热交换器118的实时传热系数(u)。在步骤726处,控制器116在热交换器118的实时传热系数(u)与基线之间进行比较计算。在示例中,比较计算是结垢因子计算。在步骤728处,控制器116确定计算是否满足标准,如果是,则在步骤730处,控制器116得出结论,控制泵102、122对热交换器118执行自动维护。如果否,则控制器116循环操作返回到步骤724,步骤724是确定热交换器118的实时传热系数(u)。

[0155]

图7c示出了步骤704的替代示例的流程图,该步骤用于确定控制泵102、122将对热交换器118进行维护。在该示例中,控制器116将热交换器118的实时操作测量值与作为基线的刚清洁的热交换器118进行比较。在步骤740处,已经完成了对热交换器118的维护(冲洗)。在其它示例中,在步骤740处,系统对于指定时间段已经以全载荷(全流量)完成了操作,这具有相似的效果。在步骤742处,控制器116确定刚清洁的热交换器118的基线传热系数(u)。可以在仍然供应建筑物系统100的载荷110a、110b、110c、110d的同时完成步骤742。.在步骤744处,控制器116在控制泵102、122实时操作以供应系统载荷110a、110b、110c、110d期间确定热交换器118的实时传热系数(u)。在步骤746处,控制器116在热交换器118的实时传热系数(u)与基线之间进行比较计算。在步骤748处,控制器116确定计算是否满足标准,如果是,则在步骤750处,控制器116得出结论,控制泵102、122对热交换器118执行自动维护。如果否,则控制器116循环操作返回到步骤744,步骤744是确定热交换器118的实时传热系数(u)。

[0156]

图7d示出了步骤704的另一替代示例的流程图,该步骤用于确定控制泵102、122将对热交换器118进行维护。在该示例中,控制器116确定热交换器118已经在部分载荷下连续操作了指定的时间段,因此需要冲洗。在步骤760处,控制器116重置计时器。在步骤762处,控制器116确定热交换器118是否已经在部分载荷下连续操作,该部分载荷可以是任何部分载荷或可以是指定的最大值、比如至多90%的全载荷。如果是这样,则在事件764处,计时器764被启动。如果否,则控制器116循环回到步骤760。在步骤766处,控制器116确定部分载荷是否已经连续发生了指定的时间段,例如至少7天。如果是这样,则在步骤768处,控制器116得出结论,控制泵102、122将对热交换器118进行自动维护。如果否,则这意味着载荷110a、110b、110c、110d无论如何在全载荷(全流量)下操作,因此控制器116循环返回到步骤760,并再次重置计时器。

[0157]

在步骤704的另一替代示例实施例中,控制器116构造成通过以下方式确定热交换器由于热交换器的结垢而需要维护:在供应可变载荷时,根据实时操作测量期间流量、压力和/或温度传感器的先前测量值预测热交换器的实际当前传热系数(u);并且计算热交换器的预测实际系数值与热交换器的清洁系数值之间的比较。该预测可以基于以下来执行:先前的实际测量结果;装置的物理属性的第一原则;来自测试装备的测试数据,来自先前实际操作的传感器数据,或来自一个或多个实际装置的其它先前存储的数据,这些实际装置具有相同或不同的物理属性;和/或机器学习。可以预测的热交换器示例参数包括:流通能力、结垢因子(ff)和传热系数(u)。该预测可以基于使用随时间的多项式拟合来根据过去的读数和计算来推断热交换器的未来性能和参数。

[0158]

再次参考图7a,现在将更详细地描述步骤706(在热交换器118上执行自动维护)。通常在载荷的110a、110b、110c、110d的实时供应期间执行步骤706。可以在不拆卸热交换器

118或不为热交换器118提供旁通回路的情况下执行步骤706。在一个示例中,两个泵102、122均以全载荷流量(或全容许载荷)同时操作30分钟。在另一示例中,两个泵102、122依次以全载荷流量(或全容许载荷)操作,一次一个(例如,每个30分钟)。在其它示例实施例中,不是全流量,而是可以将泵102、122控制为以指定流量的序列,比如在90%流量和全流量之间交替,以帮助清除结垢。在其它示例实施例中,例如当载荷110a、110b、110c、110d是2向载荷时,可以控制泵102、122以向热交换器118提供回流。回流可以单独执行,也可以作为指定流动序列的部分执行。

[0159]

在另一示例中,对热交换器118的维护仅应用于一个流体路径。例如,当存在来自冷却塔124(图1a)或热的、肮脏的地热水(图1j)的供应时,可以由供应侧上的仅一个泵122执行自动维护以仅冲洗供应流体路径,这可能包含大量污垢。

[0160]

在另一个示例中,可以将步骤706延迟到合适的不执勤时间,比如周末或下班后,其中维护流量的可变变化将不太明显,并且瞬时载荷110a、110b、110c、110d更可预测。

[0161]

再次参考图7a,现在将更详细地描述步骤708(确定冲洗是否成功)。步骤708可以是与步骤724或步骤744相同的计算。步骤708可以是在控制泵102、122的实时操作以供应系统载荷110a、110b、110c、110d期间计算或确定作为新的基线系数(u)的热交换器118的实时传热系数(u)。因此,紧跟在步骤706处执行冲洗之后,控制器116计算出热交换器118的当前传热系数(u),并与基线系数(u)进行比较。如果在当前传热系数(u)和基线系数(u)之间的计算(例如结垢因子、百分比差异、比率等)超过阈值差,则冲洗不成功,并且在步骤710发送警报。在未示出的一些示例中,当发现冲洗不成功时,再次冲洗(如步骤706中所示)可再执行一次或两次。如果计算在阈值差之内,则冲洗成功,并且在步骤702处,热交换器118和泵102、122照常操作以供应载荷110a、110b、110c、110d。基于该计算,控制器116可以将与热交换器的结垢的冲洗成功或不成功有关的通知输出到显示屏或另一装置。

[0162]

图7a的方法700可以应用于:具有单独的热交换器118的热交换器模块;具有两个热交换器118a、118b的热交换器模块220(图2b);以及具有三个热交换器118、118b、118c的热交换器模块230(图2c),或具有三个以上热交换器118的热交换器模块。在一些示例中,方法700可以使用整个热交换器模块220、230的传热系数(u),而不是单独的热交换器118。在其它示例中,方法700可以使用单独的热交换器118a、118b、118c的传热系数(u)。通过监控单独的热交换器118a、118b、118c,控制器116可以确定热交换器模块230中单独的热交换器118a、118b、118c中的仅一个需要自动维护(冲洗)。通过控制器116还可以确定热交换器模块230中是否只有一个单独的热交换器118a、118b、118c需要手动维修、更换、维护、化学冲洗等。

[0163]

例如,当执行步骤706(对热交换器118进行自动维护)时,可以在单独的热交换器118a、118b、118c上执行冲洗,例如,通过控制器116(或hx卡222)打开或闭合适用的阀224。在一个示例中,少于全部的单独的热交换器118a、118b、118c可能结垢,只有热交换器118a、118b、118c需要冲洗。在其它示例中,当整个热交换器模块230需要冲洗时,每个单独的热交换器118a、118b、118c可以一次冲洗一个(或者一次冲洗少于全部)。通过使少于全部的单独的热交换器118a、118b、118c打开,热交换器模块230的该部分操作可以在实时供应可变载荷时将泵102、122的增加的流量偏置到全流量(这通常是部分载荷,并且不需要全流量)。

[0164]

图8示出了通过具有各种结垢因子的各种热交换器进行操作的控制泵102、122的

制动马力相对于时间的仿真结果的曲线图800。y轴是以马力(或者瓦特)为单位的制动马力。x轴是时间。绘制线802是清洁的、理想的制动马力,并且如曲线图800所示在时间上保持水平。绘制线804是根据示例实施例的具有自动维护的热交换器118的制动马力。绘制线804示出了一段时间之后的结垢因子(ff)为0.0001。对于没有自动维护的场景,示出了其它绘制线。绘制线806、808、810示出了在没有自动维护的情况下,热交换器的较高结垢因子和控制泵102、122的较高制动马力,以较高的需求压力(以psi为单位,或者以pa为单位)和流量(以加仑每分钟(gpm)为单位,或者以升/分钟为单位)操作时,会产生这种情况。圆812是曲线图800的详细视图,其在绘制线804中示出了当存在自动冲洗时顶点814发生,并且因此在每次冲洗之后减小了所需的制动马力。

[0165]

在示例中,基于来自一个或多个传感器的实际测量结果来绘制曲线图800上的绘制线。在一些示例中,使用以下任何一项或全部:实际测量结果;装置的物理属性的第一原则;来自测试装备的测试数据,来自实际操作的传感器数据,或来自一个或多个实际热交换器的其它先前存储的数据,这些实际热交换器具有相同或不同的物理属性;和/或机器学习,绘制线可以由控制器116预测,以确定热交换器随时间(或在特定的未来时间)的未来参数。这些参数可以包括例如流通能力、结垢因子(ff)和传热系数(u)。在示例中,可以使用诸如多项式方程之类的函数来确定和表示绘制线,例如二次多项式或更高阶多项式。

[0166]

例如,控制器116可以构造成计算和预测热交换器的参数,比如当前流通能力、结垢因子(ff)和传热系数(u)。给定结垢速率或结垢量,控制器116可构造成计算和预测热交换器的未来参数。控制器116可以构造成计算和预测热交换器的参数以进一步考虑累积的结垢、冲洗的实例(如本文所述的手动或自动的)、化学洗涤的实例等。例如,绘制线408示出了即使通过自动冲洗,仍然会发生少量结垢。热交换器或其它热交换器的历史信息和历史性能响应,可用于预测。在一些示例中,控制器116可以将实际的传感器信息和热交换器的计算与预测的参数进行比较,以提供数据训练集,以用于控制器116的未来预测。

[0167]

图9示出了传热系数(u值)相对于清洁热交换器118的流量的测试结果的曲线图900。该测试在热交换器118的运输之前和/或安装之前执行。实线902代表测量的u值。虚线904表示所测量的u值的多项式拟合。在示例中,实线902的系数可以存储在存储器中,并且可以直接与实时测量值(以相同或插值的流量)进行比较。在该示例中,虚线904的多项式拟合是二次多项式,并且也可以是更高阶的多项式,这取决于所需的拟合量。

[0168]

为了确定实线902的测量u值,使用测试装备在工作条件和一个具有不同温度的替代条件下执行性能映射。供应流量(f

供应

)和载荷流量(f

载荷

)按比例变化,以在全工作流量的100%、90%、80%、70%、60%、50%、40%和30%下操作,以便确定u值。

[0169]

为每个热交换器118映射性能,并且将数据存储在hx卡222和云308上,并将存储的数据链接到热交换器118a、118b、118c的唯一序列号。在将热交换器118a、118b、118c安装或组装到传热模块230上时,将每个热交换器118a、118b、118c的性能映射上传到云服务器并存储到hx卡222中。在示例中,该测试将在传热模块230的运输和/或安装之前在工厂处的测试装备上完成。在其它示例中,该测试装备在传热模块230的运输和/或安装之前在第三方测试设施处执行。在20f的液体温差(或等效摄氏温差)下,测试装备所需的容量可以高达600gpm(或升/分钟)和高达15,000,000btu/hr(或kw)。

[0170]

然后,在各种流速下,可以使用热交换器118和控制泵102、122将清洁的u值与在载

荷110a、110b、110c、110d的实时供应期间确定的实时计算的u值进行比较。多项式拟合,基于热交换器的物理特性的第一原理和/或预测的未来性能可用于确定实时操作和可变载荷供应期间热交换器的预期u值。插值也可以在经特殊测试的流量值之间执行。

[0171]

清洁热交换器118的传热系数u可以如下计算:u

清洁

=q

平均

/(a

×

lmtd)

[0172]

其中,q

平均

是横跨载荷流体路径和供应流体路径测得的传热的平均值,如下所示:q

平均

=(q

载荷

+q

供应

)/2

[0173]

可以根据流量传感器和温度传感器的测量值计算q

载荷

,如下所示(对q

供应

进行类似的计算):q

载荷

=c

×

m

×

abs(t

进

‑

t

出

)=c

载荷

×

ρ

载荷

×

f

载荷、测量值

×

abs(t

载荷、出、测量值

‑

t

载荷、进、测量值

),其中,c是根据压力和温度的比热容,m是质量流速,f

载荷

是载荷的流量,ρ

载荷

是t

载荷、出、测量值

‑

t

载荷、进、测量值

的平均值处的流体密度,c

载荷

是t

载荷、出、测量值

‑

t

载荷、进、测量值

的平均值处的载荷侧流体的比热容。

[0174]

在一些示例中,可以使用模拟流动和温度条件的测试装备来确定传热系数u

清洁

。在一些示例中,当最初安装热交换器118以服务系统载荷110a、110b、110c、110d时,也可以使用实时操作来确定和计算传热系数u

清洁

。

[0175]

可以测试工作条件下的一个或多个操作点,然后将其存储到hx卡222。这样的操作点包括f

供应、设计值

;t

供应、进、设计值

;t

供应、出、设计值

;f

载荷、设计值

;t

载荷、出、设计值

和t

载荷、进、设计值

;q

载荷、设计值

;流体类型供应;流体类型载荷;p

供应、设计值

和p

载荷、设计值

。提供了在hx卡222上存储多组工作条件并且可以被编辑的规定。

[0176]

仍然参考图9,替代于通过测试,在其它示例中,曲线图900可以通过第一原理计算来确定,例如,基于热交换器118(和钎焊板202)的已知尺寸和循环介质的流体特性。

[0177]

参照步骤724(图7b)和步骤744(图7c),现在将更详细地描述当实时供应系统载荷110a、110b、110c、110d时,计算热交换器118的传热系数(u)。当确定热交换器118的清洁传热系数(u)时,可以执行类似的处理。

[0178]

热交换器118中的结垢量可以输出到屏幕或传输到另一个用于显示传热性能的装置。性能可以通过颜色编码表示,其中绿色表示清洁的交换器,黄色表示一些结垢,而红色表示需要维护和清洁。在示例中,该热交换器结垢的处理由hx卡222完成并发送到云308,用以输出到智能装置304的屏幕,或发送到bas302。显示数据的单位可以使用以英制(f、ft、gpm、btu/h)和公制单位(c、m、l/s、kw)为单位。

[0179]

可以计算包括水和高达60%的乙烯/丙二醇混合物的流体的热交换。这些流体的热力学数据可在hx卡222上获得,乙二醇混合物的最小增量为5%。

[0180]

传热计算如下。q=m

×

c

×

(t

进

‑

t

出

),其中,

q是传递的热量,c是根据压力和温度的函数的比热容,m是质量流速,t进是流体流的入口温度,t出是流体流的出口温度。

[0181]

对于热交换器:qhx=u

×

a

×

(lmtd),其中,qhx是通过热交换器传递的热量,u是特定热交换器的总传热系数,a是传热表面积(通常恒定)。

[0182]

lmtd(逆流构造)是由以下定义的对数平均温差(有时将供应侧称为热侧,而将载荷侧称为冷侧):lmtd=[(t

供应、进

‑

t

载荷、出

)

‑

(t

供应、出

‑

t

载荷、进

)]/ln[(t

供应、进

‑

t

载荷、出

)/(t

供应、出

‑

t

载荷、进

)],其中,t

供应、进

是供应侧上的入口(至热交换器)流体温度,t

供应、出

是供应侧上的出口(从热交换器)流体温度,t

载荷、进

是载荷侧上的入口(至热交换器)流体温度,t

载荷、出

是载荷侧上的出口(从热交换器)流体温度。

[0183]

u

清洁

是具有清洁的理想热交换器的总传热系数,u

污垢

是在操作期间的特定时间的总传热系数。可以在工厂测试期间调整u值(在清洁的条件下)并映射到hx卡222中。u

清洁

(f

供应

,f

载荷

,t

供应、进

,t

供应、出

,t

载荷、进

,t

载荷、出

)是特定于每个热交换器的选择和几何形状的函数,其作为数学公式,并且可以在工厂测试期间验证并映射到hx卡222上。

[0184]

为了确定当前的u值,u

污垢

:u

污垢

=q

平均

/(a

×

lmtd)

[0185]

其中,q

平均

是横跨载荷流体路径和供应流体路径测得的传热的平均值,如下所示:q

平均

=(q

载荷

+q

供应

)/2

[0186]

在上文的方程中已经提供了q

载荷

和q

供应

的计算。

[0187]

如果u

污垢

比u

清洁

小20%以上(或其它合适的阈值),则hx卡222将警告输出到例如bas 302、云308和智能装置304。

[0188]

在一些示例中,仅应针对从工作点的100%至50%的一定范围的流量比较u

清洁

和u

污垢

。

[0189]

计算传热系数的一个示例比较是结垢因子(ff):ff=1/u

污垢

‑

1/u

清洁

。

[0190]

期望较低的ff。在示例中,当ff至少为0.00025时,则得出结论,应该对热交换器118进行维护(冲洗)。0.0001的ff可以被认为是可接受的,并且不需要维护。还可以为清洁热交换器118计算基线ff。

[0191]

参照步骤724(图7b)和步骤744(图7c),作为计算传热系数(u)的替代,可以理解的是,可以由控制器116计算其它参数或系数,以确定是否由于结垢而需要对热交换器118进

行维护,并且是否需要冲洗维护。

[0192]

在示例中,热载荷(q)可用于确定需要维护。可以从供应流体路径的第一流量传感器和载荷流体路径的第二流量传感器接收流量测量值。来自流量传感器的流量测量信息用于热交换器118由于热交换器118的结垢而需要维护的所述确定。可以基于相应的流量和温度为每个流体路径计算热载荷(q)。首先,可以将处于清洁状态时热交换器118的供应流体路径和载荷流体路径中的每一个的清洁热载荷(q)确定为基线。在载荷110a、110b、110c、110d的实时供应期间,可以从热交换器118的供应流体路径和载荷流体路径中的每一个确定实时流量和温度测量值。实时热载荷(q)可以从实时测量值中计算出。当比较计算超出阈值差异时,可以使用计算基线和实际热载荷(q)之间的比较来确定需要维护。

[0193]

例如,如果q

供应

的变化比q

载荷

的变化大10%以上,则会向用户发出警告。换言之,如果:abs(q

供应

‑

q

载荷

)/max(q

供应

‑

q

载荷

)>0.10

[0194]

该变化可以取自100个连续读数的运行平均值。可以过滤任何峰值,以避免不稳定的控制。可以排除超过3个标准差的差异。

[0195]

在示例中,压力测量值可以用于确定需要维护。第一压差传感器用于检测横跨供应流体路径的压差。第二压差传感器用于检测横跨载荷流体路径的压差。当热交换器118处于清洁状态时,确定横跨热交换器118的每个流体路径的清洁压差值作为基线。当供应载荷110a、110b、110c、110d时,由控制器116确定压差的实时测量值,并且在实时测量值和基线之间计算比较。如果比较计算超过阈值差,则需要维护。

[0196]

例如,如果压差比横跨清洁热交换器的压降曲线的压差高20%,则发出警告以指示一些结垢(黄色)。如果压差比横跨清洁热交换器的压降曲线的压差高30%,则发出警告以指示结垢(红色)。

[0197]

在示例中,温度测量值可以用于确定需要维护热交换器118。当处于清洁状态时,横跨热交换器118的供应流体路径和第二流体路径中的每一个的清洁温差值被确定为基线。控制器116可以确定实时温度测量值,并计算热交换器118的实际温差值与热交换器118的基线温差值之间的比较。如果比较计算超过阈值差,则需要维护。

[0198]

当在传热模块230内有一个以上的热交换器118a、118b、118c时,每个热交换器118a、118b、118c上的温度传感器用于监控各个热交换器的结垢。对于每个热交换器,测量入口和出口流体流的温度。如果特定热交换器上的流体流温差与所有热交换器的流体流温差的平均值相差超过1f(或等效的摄氏温度),则发出警告以指示特定热交换器118a、118b、118c结垢,并且需要检查或对其进行自动冲洗。在示例中,在发送警告之前,这种场景必须存在1000个以上的连续读数。

[0199]

现在参考图6,其示出了用于协调两个或更多个控制装置(示出为两个)的控制系统600的示例实施例,示出为控制泵102的第一控制装置108a和控制泵122的第二控制装置108b。使用相同的附图标记以便于参考。如图所示,每个控制装置108a、108b可以各自分别包括控制器506a、506b,输入子系统522a、522b和输出子系统520a、520b,以便例如控制至少一个或多个可操作的装置构件(此处未示出),比如控制泵102、122的可变马达。

[0200]

示出了协调模块602,其可以是控制装置108a、108b中的至少一个的一部分,或者可以是诸如控制器116(图1b)之类的单独的外部装置的一部分。类似地,推断应用程序

514a、514b可以是控制装置108a、108b中的至少一个的一部分,或者是诸如控制器116(图1b)之类的单独装置的一部分。在示例中,协调模块602在hx卡222中。

[0201]

在操作中,协调模块602协调控制装置108a、108b以产生协调的输出。在所示的示例实施例中,控制装置108a、108b一起工作以满足某些需求或共享载荷(例如,一个或多个输出属性114),并且其通过从其它测量的输入变量和/或装置属性间接推断它们来推断每个装置输出属性中的一个或多个的值。通过使用接收测量输入的推断应用程序514a、514b来实现该协调,以计算或推断每个装置102、122处的对应的单独输出特性(例如,每个装置处的温度、压头载荷、压头和/或流量)。从那些单独的输出特性,可以基于系统/建筑物设置计算从每个装置102、122到载荷(单独到输出特性114)的单独的贡献。从那些单独的贡献,协调模块602在所有控制装置108a、108b的系统载荷处估计合计或组合输出特性114的一个或多个属性。协调模块602与组合输出特性(通常是温度变量或压力变量)的设定点进行比较,然后确定应如何控制每个控制装置108a、108b的可操作元件以及以什么强度。

[0202]

应当理解,在适当时,取决于所计算的特定输出属性,并且考虑系统中的损失,合计或组合输出特性114可以被计算为单独的输出特性的非线性组合。

[0203]

在一些示例实施例中,当协调模块602是第一控制装置108a的一部分时,这可以被认为是主从构造,其中,第一控制装置108a是主要装置而第二控制装置108b是从属装置。在另一个示例实施例中,协调模块602嵌入在比实际需要的更多控制装置108a、108b中,以用于故障安全冗余。

[0204]

仍参考图6,在另一个示例实施例中,可以控制每个控制泵102、122,以便在部分载荷下最佳地优化相应控制泵102、122的效率,例如以维持它们相应的控制曲线或到达其相应控制曲线上的最佳效率点。在另一示例性实施例中,可以控制每个控制泵102、122,以便最佳地优化整个建筑物系统100和设计日载荷轮廓400(图4a)或载荷轮廓420(图4b)的效率。

[0205]

再次参考图1a,泵装置106a可以采用具有可变速度控制的各种形式的泵。在一些示例实施例中,泵装置106a包括至少一个密封的壳体,该密封的壳体容纳泵装置106a,该泵装置106a至少限定了用于接收循环介质的输入元件和用于输出循环介质的输出元件。泵装置106a包括一个或多个可操作元件,其包括可变马达,该可变马达可以从控制装置108a可变地控制以便以可变速度旋转。泵装置106a还包括叶轮,该叶轮可操作地联接到马达并且基于马达的速度旋转,以使循环介质循环。取决于泵装置106a的类型,泵装置106a还可以包括另外的合适的可操作元件或特征。诸如马达速度和功率之类的泵装置106a的一些装置特性可以由控制装置108a的内部传感器自行检测。

[0206]

再次参考图1a,用于每个控制泵102、122的控制装置108a、108b可以包括内部检测器或传感器,在本领域中通常称为“无传感器”控制泵,因为不需要外部传感器。内部检测器可以构造成自检测例如装置特性,比如泵装置106a的功率和速度。可以检测其它输入变量。取决于内部检测器,可以改变泵装置106a、106b的泵速度,以实现泵装置106a的压力和流量设定点,或者温度和热载荷设定点。程序映射可以被控制装置108a、108b用来将检测到的功率和速度映射到最终的输出特性,比如压头输出和流量输出、或者温度输出和热载荷输出。

[0207]

参数之间的关系可以通过具体的相似定律来近似,其可以受到体积、压力和制动马力(bhp)(hp/kw)的影响。例如,对于叶轮直径的变化,在恒定速度下:d1/d2=q1/q2;h1/

h2=d12/d22;bhp1/bhp2=d13/d23。例如,对于速度的变化,具有恒定的叶轮直径:s1/s2=q1/q2;h1/h2=s12/s22;bhp1/bhp2=s13/s23。其中:d=叶轮直径(ins/mm);h=泵压头(ft/m);q=泵容量(gpm/lps);s=速度(rpm/rps);bhp=制动马力(轴功率

‑

hp/kw)。

[0208]

在本公开的示例实施例中可以做出变化。一些示例实施例可以应用于任何可变速度装置,并且不限于可变速度控制泵。例如,一些另外的实施例可以使用不同的参数或变量,并且可以使用多于两个的参数(例如,在三维映射上的三个参数,或者在n维映射上的n个参数)。一些示例实施例可以应用于取决于两个或更多个相关参数的任何装置。一些示例实施例可包括取决于诸如液体、温度、粘度、抽吸压力、场所高度和装置或泵的操作数量之类的参数或变量的变量。

[0209]

图10示出了用于传热系统的可变速度控制泵102、122的示例操作范围和选择范围的曲线图1000。以下涉及控制泵102,并且类似的过程可以应用于控制泵122。效率曲线(以百分比表示)从左下到右上示出,并且在该示例中具有78%的峰值效率曲线。

[0210]

操作范围1002被示为图1000上的多边形区域或面积,其中该区域由代表合适的操作范围1002的边界界定。设计点区域1040在操作范围内1002并且包括代表特定控制泵102、122的设计点的合适选择范围的边界。设计点区域1040可以被称为用于特定控制泵102、122的“选择范围”、“复合曲线”或“设计包络线”。在一些示例实施例中,设计点区域1040可用于选择适当的控制泵102、122的模型或类型,其基于特定设计点针对部分载荷操作进行了优化。例如,设计点可以是例如最大预期系统载荷,如由点a示出的全载荷工作流量,其为由诸如建筑物104(图1b)之类的系统所需要。

[0211]

设计点可以由系统设计者基于用于有效操作系统所需的最大流量(工作流量)以及将设计流量泵送通过系统管系和配件所需的压头/压力损失来估计。注意,由于泵压头估计可能被高估,大多数系统将永远不会达到设计压力并且将超过设计流量和功率。设计者低估了所需压头的其它系统将在比设计点更高的压力下运行。对于这种情形,适当地选择智能可变速度泵的一个特征是它可以被适当地调节以在系统中递送比设计者指定的更多的流量和压头。

[0212]

曲线图1000包括包括相关参数的轴。例如,压头平方与流量成比例,并且流量与速度成比例。在所示的示例中,横坐标或x轴表示以美制加仑每分钟(gpm)(或者升/分钟)为单位的流量,而纵坐标或y轴表示以磅/平方英寸(psi)(或者英尺或米)为单位的压头(h)。操作范围1002是控制泵102、122相对于那些参数在曲线图1000上的叠加表示。

[0213]

如图10所示,可以为诸如控制泵102之类的智能可变速度装置定义和编程一个或多个控制曲线1008(示出一个)。取决于检测到的参数的改变(例如,外部或内部检测的流量/载荷改变),可以保持控制泵102、122的操作,以基于来自控制装置108a、108b(例如,在更高或更低的流量点处)的指令在相同的控制曲线1008上操作。该控制模式也可以称为二次压力控制(qpc),因为控制曲线1008是两个操作点(例如,最大压头和为最大压头的40%的最小压头)之间的二次曲线。本文中对“智能”装置的引用包括控制泵102、122能够根据特定的要求或检测到的载荷沿着控制曲线1008自调节控制泵102、122的操作。控制曲线1008上的较粗区域表示操作以供应建筑物104时的平均载荷。

[0214]

除二次曲线之外的其它示例控制曲线包括恒定压力控制和比例压力控制。根据特定的应用,还可以选择另一条控制曲线(未示出)。

[0215]

建筑物系统100的总成本包括首次安装成本和操作成本。首次安装成本包括热交换器、泵、阀、抽吸引导件、管系(包括任何压头)和安装成本。操作成本包括泵送能量。基于用户限定的折扣年和折扣率,使用净现值方法将总成本与其它选择进行比较。默认的年数是例如10年,而默认的折扣率是例如5%。

[0216]

横跨热交换器118的压降以0.5psi的增量变化,并且获得每个场景的生命周期成本并将其存储在存储器中。然后根据最低的生命周期成本对装置进行排名。

[0217]

净现值(npv)计算为:其中:rt是特定年t的成本,n是年数,i是折现率,t是特定年。

[0218]

基于用户应用和位置,使用一个或多个处理器来选择建筑物载荷轮廓。在示例中,npv被优化以便最小化成本。可以从并行冗余规范中提取建筑物的载荷轮廓。可以从载荷轮廓曲线图400(图4a)或载荷轮廓曲线图420(图4b)提取建筑物载荷轮廓。通过将泵能量与所选载荷轮廓集成来计算总泵送能量。

[0219]

在示例实施例中,在合适时,每个示出的块或模块可以表示软件、硬件或硬件和软件的组合。此外,一些块或模块可以在其它示例实施例中组合,并且在其它示例实施例中可以存在更多或更少的块或模块。此外,在其它实施例中,一些块或模块可以分成多个子块或子模块。

[0220]

尽管在方法方面描述了一些当前实施例,但是本领域普通技术人员将理解,当前实施例还涉及诸如包括用于执行所描述的方法的至少一些方面和特征的部件的服务器设备之类的各种设备,其可以借助硬件部件、软件或者两者的任何组合或以任何其它方式的组合。此外,与诸如包括记录在其上的程序指令的预先记录的存储装置或其它类似的非暂态计算机可读介质,或者携带计算机可读程序指令的计算机数据信号之类的设备一起使用的制品,可以指示设备以促进所描述的方法的实践。应当理解,这样的设备、制品和计算机设计信号也在当前示例实施例的范围内。

[0221]

虽然已经描述了一些上述示例以特定顺序发生,但是本领域技术人员将理解,一些消息或步骤或过程可以以不同的顺序执行,只要任何给定步骤的改变顺序的结果不会阻止或损害后续步骤的发生。此外,在其它实施例中可以移除或组合上述一些消息或步骤,并且在其它实施例中上述一些消息或步骤可以是分成许多子消息或子步骤。更进一步地,在需要时,可以重复对话的一些或所有步骤。描述为方法或步骤的元件类似地适用于系统或子部件,反之亦然。

[0222]

在示例实施例中,一个或多个控制器可以由例如以下系统中的一个或多个实施或执行:个人计算机(pc)、可编程逻辑控制器(plc)、微处理器、互联网、云计算、大型机(本地或远程)、移动电话或移动通信装置。

[0223]

如本文使用的术语“计算机可读介质”包括可以存储指令、程序步骤或类似物的任

何介质,供计算机或其它计算装置使用或由计算机或其它计算装置执行,包括但不限于:磁介质,诸如磁盘、磁盘驱动器、磁鼓、磁光盘、磁带、磁芯存储器或类似物;电子存储,诸如任何类型的随机存取存储器(ram),其包括静态ram、动态ram、同步动态ram(sdram),只读存储器(rom),任何类型的可编程只读存储器,其包括prom、eprom、eeprom、flash、earom,所谓的“固态磁盘”,任何类型的其它电子存储,其包括电荷联接器件(ccd)或磁泡存储器,任何类型的便携式电子数据携带卡,其包括紧凑式闪存(compact flash)、安全数字卡(secure digital)(sd

‑

card)、记忆棒(memory stick)和类似物;以及光介质,诸如光盘(cd)、数字多功能光盘(dvd)或蓝光光盘(rtm)之类。

[0224]

示例实施例是一种用于供应可变载荷的传热系统,包括:热交换器,该热交换器限定了第一流体路径和第二流体路径;第一可变控制泵,用于通过热交换器的第一流体路径提供第一循环介质的可变流量;至少一个控制器,其构造成用于:控制第一可变控制泵以控制通过热交换器的第一循环介质,以便供应可变载荷,在供应可变载荷时基于实时操作测量值确定热交换器由于热交换器的结垢而需要维护,并且响应于所述确定,控制第一可变控制泵至第一循环介质的第一流量,以便冲洗热交换器的结垢。

[0225]

在以上示例实施例中的任何一个中,在可变载荷的实时供应期间执行控制第一可变控制泵至第一流量,以便冲洗热交换器的结垢。

[0226]

在以上示例实施例中的任何一个中,该系统还包括第二可变控制泵,该第二可变控制泵用于提供第二循环介质通过热交换器的第二流体路径的可变流量。

[0227]

在以上示例实施例中的任一个中,第一流体路径在热交换器与可变载荷之间,并且第二流体路径在温度源与热交换器之间。

[0228]

在以上示例实施例中的任一个中,第一流体路径在温度源与热交换器之间,并且第二流体路径在热交换器与可变载荷之间。

[0229]

在以上示例实施例中的任何一个中,至少一个控制器构造成用于响应于所述确定而控制第二可变控制泵至第二循环介质的第二流量,以便冲洗热交换器的结垢。

[0230]

在以上示例实施例的任何一个中,第一流量或第二流量是最大流量设置。

[0231]

在以上示例实施例中的任一个中,同时执行控制第一可变控制泵至第一流量并且控制第二可变控制泵至第二流量。

[0232]

在以上示例实施例中的任一个中,在不同时间依次执行控制第一可变控制泵至第一流量并且控制第二可变控制泵至第二流量。

[0233]

在以上示例实施例中的任何一个中,系统还包括传热模块,该传热模块包括热交换器以及与热交换器和彼此并联的至少一个另外的热交换器,其中,第一流体路径和第二流体该路径由至少一个另外的热交换器进一步限定。

[0234]

在以上示例实施例中的任何一个中,系统还包括用于每个热交换器的相应阀,阀可由至少一个控制器控制,其中,当冲洗每个热交换器的结垢时,控制相应阀中的一个或多个闭合,并且一次冲洗少于全部的热交换器。

[0235]

在以上示例实施例中的任何一个中,该系统还包括:第一压力传感器,构造成检测输入到传热模块的第一流体路径的压力测量值;第二压力传感器,构造成检测输入到传热模块的第二流体路径的压力测量值;第一压差传感器,其横跨传热模块的第一流体路径的输入到输出;第二压差传感器,其横跨传热模块的第二流体路径的输入到输出;第一温度传

感器,构造成检测传热模块的第一流体路径的输入的温度测量值;第二温度传感器,构造成检测到传热模块的第一流体路径的输出的温度测量值;第三温度传感器,构造成检测传热模块的第二流体路径的输入的温度测量值;第四温度传感器,构造成检测传热模块的第二流体路径的输出的温度测量值;相应的温度传感器,以检测传热模块的每个热交换器的每个流体路径的输出的温度测量值;其中,至少一个控制器构造成从压力传感器、压差传感器和温度传感器接收指示测量值的数据,用于热交换器由于热交换器的结垢而需要维护的所述确定。

[0236]

在以上示例实施例中的任何一个中,该系统还包括:第一流量传感器,构造成检测通过传热模块的第一流量的第一流量测量值,该传热模块包括第一流体路径和至少一个另外的热交换器的相应的第一流体路径;第二流量传感器,构造成检测通过传热模块的第二流量的第二流量测量值,该传热模块包括第二流体路径和至少一个另外的热交换器的相应的第二流体路径;其中,所述至少一个控制器构造成:从第一流量传感器和第二流量传感器接收指示流量测量值的数据,根据以下计算通过传热模块的第一流量和通过传热模块的第二流量的的相应热载荷(q):第一流量测量值、第二流量测量值、来自第一温度传感器的相应温度测量值、来自第三温度传感器的相应温度测量值、以及来自相应温度传感器的每个热交换器的输出的相应温度感应器的相应温度测量值,并计算第一流量的热载荷(q)与第二流量的热载荷(q)之间的比较,以用于热交换器由于热交换器的结垢而需要维护的所述确定。

[0237]

在以上示例实施例中的任何一个中,该系统还包括:至少一个压力传感器或温度传感器,构造成检测在热交换器处的测量值,其中,至少一个控制器构造成确定处于清洁状态时的热交换器清洁系数值;其中,热交换器由于热交换器的结垢而需要维护的所述确定还包括:在供应可变载荷时,在实时操作测量期间根据至少一个压力传感器或温度传感器的测量值计算热交换器的实际系数值;并且计算热交换器的实际系数值与热交换器的清洁系数值之间的比较。

[0238]

在以上示例实施例中的任一个中,至少一个控制器构造成确定处于清洁状态时的热交换器的清洁传热系数(u);其中,热交换器由于热交换器的结垢而需要维护的所述确定还包括:在供应可变载荷时,在实时操作测量期间根据至少一个压力传感器或温度传感器的测量值计算热交换器的实际传热系数(u);并且计算热交换器的实际传热系数(u)与热交换器的清洁传热系数(u)之间的比较。

[0239]

在以上示例实施例中的任何一个中,计算比较是基于热交换器的实际传热系数(u)和热交换器的清洁传热系数(u)计算结垢因子(ff)。

[0240]

在以上示例实施例中的任何一个中,结垢因子(ff)的计算被计算为:ff=1/u

污垢

‑

1/u

清洁

,其中,u

清洁

是清洁传热系数(u),u

污垢

是实际传热系数(u)。

[0241]

在以上示例实施例中的任一个中,至少一个控制器构造成确定横跨处于清洁状态时的热交换器的第一流体路径的清洁压差值;其中,在供应可变载荷时基于实时操作测量值,热交换器由于热交换器的结垢而需要维护的所述确定还包括:在供应可变载荷时,在实

时操作测量期间根据至少一个压力传感器的测量值计算横跨热交换器的第一流体路径的实际压差值;计算热交换器的实际压差值与热交换器的清洁压差值之间的比较。

[0242]

在以上示例实施例中的任一个中,至少一个控制器构造成确定横跨处于清洁状态时的热交换器的第一流体路径的清洁温差值;其中,热交换器由于热交换器的结垢而需要维护的所述确定还包括:在供应可变载荷时,在实时操作测量期间根据温度传感器的测量值计算热交换器的第一流体路径的实际温差值;并且计算热交换器的实际温差值与热交换器的温差值之间的比较。

[0243]

在以上示例实施例中的任一个中,在运输或安装热交换器之前通过测试来预先确定处于清洁状态时的热交换器的清洁系数值,并将该清洁系数值存储到存储器,其中,通过至少一个控制器确定处于清洁状态时的热交换器的清洁系数值,通过从存储器访问清洁系数值来执行所述确定。

[0244]

在以上示例实施例中的任何一个中,该系统还包括至少一个传感器,该至少一个传感器构造成检测指示热交换器的测量值;其中,至少一个控制器构造成确定处于清洁状态时的热交换器的清洁系数值;其中,热交换器由于热交换器的结垢而需要维护的所述确定还包括:在供应可变载荷时,在实时操作测量期间根据至少一个传感器的先前测量值预测热交换器的实际当前系数值;并且计算热交换器的预测实际系数值与热交换器的清洁系数值之间的比较。

[0245]

在上述示例实施例中的任何一个中,热交换器由于热交换器的结垢而需要维护的所述确定还包括:对于指定的时间段,确定以最大指定的部分载荷连续地由热交换器供应的可变载荷。

[0246]

在以上示例实施例中的任何一个中,所述最大指定的部分载荷是可变载荷的全载荷的90%,并且所述指定的时间段至少为7天或大约7天。

[0247]

在以上示例实施例中的任一个中,至少一个控制器构造成通过以下方式确定热交换器的结垢的冲洗成功或不成功:确定处于清洁状态时的热交换器的清洁系数值,在供应可变载荷时,根据测量实时操作测量值计算热交换器的实际系数值,并且计算热交换器的实际系数值与热交换器的清洁系数值之间的比较,其中,基于计算该比较,至少一个控制器构造成输出关于热交换器的结垢的冲洗成功或不成功的通知。

[0248]

在以上示例性实施例的任何一个中,第一流量是:第一可变控制泵的最大流量设置;或可变载荷的最大工作流量;或热交换器的最大流通能力。

[0249]

在以上示例实施例中的任何一个中,第一流量包括第一可变控制泵的回流。

[0250]

在以上示例实施例中的任一个中,热交换器是板框式逆流热交换器,其包括多个钎焊板,用于当促进第一流体路径和第二流体路径之间的传热时引起湍流。

[0251]

在以上示例实施例中的任一个中,热交换器是壳管式热交换器或衬垫板式热交换器。

[0252]

在以上示例实施例中的任一个中,至少一个控制器与热交换器集成在一起。

[0253]

示例实施例是一种用于使用传热系统供应可变载荷的方法,该传热系统包括限定第一流体路径和第二流体路径的热交换器,该传热系统包括第一可变控制泵,用于通过热交换器的第一流体路径提供第一循环介质的可变流量,该方法由至少一个控制器执行并且包括:控制第一可变控制泵以控制通过热交换器的第一循环介质,以便供应可变载荷,在供

应可变载荷时基于实时操作测量值确定热交换器由于热交换器的结垢而需要维护,并且响应于所述确定,控制第一可变控制泵至第一循环介质的第一流量,以便冲洗热交换器的结垢。

[0254]

示例实施例是一种传热模块,包括:密封的壳体,其限定第一端口、第二端口、第三端口和第四端口;密封的壳体内的多个并联热交换器,其在第一端口和第二端口之间共同限定第一流体路径,并且在第三端口和第四端口之间共同限定第二流体路径;密封的壳体内的第一压力传感器,构造成检测输入到传热模块的第一流体路径的压力测量值;密封的壳体内的第二压力传感器,构造成检测输入到传热模块的第二流体路径的压力测量值;第一压差传感器,其在密封的壳体内并且横跨传热模块的第一流体路径的输入到输出;第二压差传感器,其在密封的壳体内并且横跨传热模块的第二流体路径的输入到输出;密封的壳体内的第一温度传感器,其构造成检测传热模块的第一流体路径的输出的温度测量值;密封的壳体内的第二温度传感器,其构造成检测传热模块的第一流体路径的输出的温度测量值;密封的壳体内的第三温度传感器,其构造成检测传热模块的第二流体路径的输入的温度测量值;密封的壳体内的第四温度传感器,其构造成检测传热模块的第二流体路径的输出的温度测量值;密封的壳体内的相应的温度传感器,以检测传热模块的每个热交换器的每个流体路径的输出的温度测量值;以及至少一个控制器,构造成从压力传感器、压差传感器和温度传感器接收指示测量值的数据。

[0255]

在以上示例实施例中的任一个中,至少一个控制器构造成指示一个或多个可变控制泵来操作通过热交换器的流量。

[0256]

在以上示例实施例中的任一个中,至少一个控制器构造成:确定处于清洁状态时的热交换器的清洁系数值;确定热交换器由于热交换器的结垢而需要维护,包括:当供应可变载荷时,在实时操作期间,根据压力传感器、压差传感器、温度传感器的测量值或外部流量传感器,计算热交换器的实际系数值,计算热交换器的实际系数值与热交换器的清洁系数值之间的比较,从而得出结论:热交换器由于热交换器的结垢而需要维护;并指示一个或多个可变控制泵在通过热交换器的最大流量设定下操作,以冲洗热交换器的结垢。

[0257]

在以上示例实施例中的任一个中,在可变载荷的实时供应期间执行对一个或多个可变控制泵的指令。

[0258]

在以上示例实施例中的任一个中,可变控制泵中的一个附连到第一端口,而可变控制泵中的另一个则附连到第三端口。

[0259]

在以上示例实施例中的任一个中,至少一个控制器在密封的壳体处。

[0260]

在以上示例实施例中的任何一个中,多个并联热交换器中的每个是板式热交换器。

[0261]

在以上示例实施例的任何一个中,多个并联热交换器中的每一个是壳管式热交换器或衬垫板式热交换器。

[0262]

示例实施例是一种用于跟踪热交换器性能的系统,包括:用于安装在具有载荷的系统中的热交换器;输出子系统;以及至少一个控制器,其构造成:确定处于清洁状态时的热交换器的清洁系数值,根据供应载荷时测量实时操作测量值计算热交换器的实际系数值,计算热交换器的实际系数值和热交换器的清洁系数值之间的比较,并在比较满足标准时输出到输出子系统。

[0263]

在以上示例实施例中的任何一个中,输出包括发送信号以控制一个或多个可变控制泵到最大流量,以便冲洗热交换器。

[0264]

在以上示例实施例中的任何一个中,输出包括将警报输出到输出子系统,其中,输出子系统包括显示屏或通信子系统。

[0265]

在以上示例实施例的任何一个中,警报指示需要冲洗或维护热交换器。

[0266]

在以上示例性实施例的任何一个中,警报指示存在热交换器的性能下降。

[0267]

在以上示例实施例的任何一个中,系数值是传热系数(u)。

[0268]

在以上示例实施例中的任一个中,至少一个控制器与热交换器集成。

[0269]

示例实施例是一种用于跟踪热交换器的性能的方法,该热交换器用于安装在具有载荷的系统中,该方法由至少一个控制器执行,并且包括:确定处于清洁状态时的热交换器的清洁系数值;在供应载荷时,根据测量实时操作测量值计算热交换器的实际系数值;计算热交换器的实际系数值和热交换器的清洁系数值之间的比较;并在比较满足标准时输出到输出子系统。

[0270]

示例实施例是一种非暂态计算机可读介质,其上存储有指令,该指令可由至少一个控制器执行以用于执行上述方法中的任何一种。

[0271]

可以对一些示例实施例进行变化,其可以包括任何以上的组合和子组合。以上所示各实施例只是一些示例,并且其意图决不是为限制本公开的范围。对于受益于本公开的本领域普通技术人员来说,本文描述的创新的变化是显而易见的,这些变化在本公开的预期范围内。具体地,可以选择一个或多个上述实施例的特征以产生以上可能未详细描述的、包括特征子组合的可替代实施例。另外,可以选择和组合一个或多个上述实施例的特征以产生以上可能未详细描述的、包括特征组合的可替代实施例。在阅读了本公开整体后,对于本领域普通技术人员,适于这种组合和子组合的特征将会是显而易见的。本文描述的主题旨在涵盖并包含所有适当的技术上的变化。

[0272]

可以对所描述的实施例进行某些改编和修改。因此,以上讨论的实施例被认为是说明性的而非限制性的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1