作物收纳体的重量检测装置的制作方法

1.本发明涉及对谷物干燥机、谷物贮存用箱等作物收纳体的重量进行测定的装置。

背景技术:

2.已知有如下的结构,在重量传感器支撑体收纳重量传感器,重量传感器的上表面承受干燥机的主体并检测干燥机的重量(专利文献1)。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2018-173235号公报

技术实现要素:

6.根据专利文献1的结构,具有容易将支撑体安装于作物收纳体的下部等效果。然而,例如,收纳了谷物的干燥机的重量最大能达到10t,因此相应地需要使用高价的重量传感器。

7.本发明的课题在于做成廉价的结构的重量传感器。

8.鉴于上述情况,方案1所记载的发明为一种作物收纳体的重量检测装置,在作物收纳体t的基台部d的下方配置作物重量检测用传感器单元y,所述作物收纳体的重量检测装置的特征在于,作物重量检测用传感器单元y构成为具备承受基台部d的底部的角部的上部板30、承受上部板30荷重的一部分的支撑脚33、以及重量传感器31,重量传感器31在上部板30的下方固定称重传感器主体31a的基部侧31b,由高度调节机构34支撑该称重传感器主体31a的前端侧探测部31c,控制部17基于重量传感器31的检测失真输出来换算作物收纳体t重量。

9.方案2所记载的发明在方案1所记载的发明的基础上,其特征在于,所述重量传感器31的称重传感器主体31a的上表面形成有基部侧31b高而探测部31c侧低的台阶31f。

10.方案3所记载的发明在方案2所记载的发明的基础上,其特征在于,将称重传感器主体31a和高度调节机构34设置在具备作物收纳体t的操作盘16的正面侧而成。

11.本发明具有如下效果。

12.根据方案1所记载的发明,能够以较小的重量传感器31换算较大的作物重量。

13.根据方案2所记载的发明,在方案1所记载的效果之外,容易承受来自上部板30的荷重并检测应变。

14.根据方案3所记载的发明,在方案2所记载的效果之外,容易进行维修保养。

附图说明

15.图1是本发明的实施方式的谷物干燥机的外观主视图。

16.图2是该谷物干燥机的外观立体图。

17.图3是表示从正面观察的该谷物干燥机的内部的图。

18.图4是说明该谷物干燥机的上部面板的图。

19.图5是表示该谷物干燥机的中部面板的图。

20.图6是该谷物干燥机的外观侧视图。

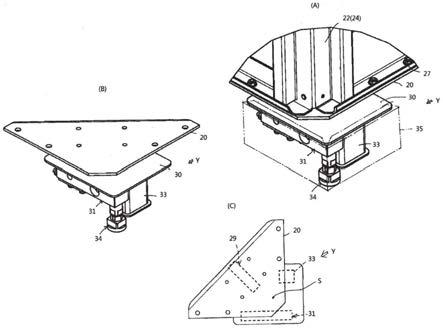

21.图7是表示该谷物干燥机的基台部d的一部分的立体图。

22.图8是表示该谷物干燥机的基台部d的一部分的立体图。

23.图9是该谷物干燥机的基台部d的主视图。

24.图10(a)、(b)是该谷物干燥机的谷物重量检测用传感器单元以及其周边结构的立体图,图10(c)是该谷物干燥机的谷物重量检测用传感器单元以及其周边结构的俯视图。

25.图11是该谷物重量检测用传感器单元的分解立体图。

26.图12是该谷物重量检测用传感器单元的分解侧视图。

27.图13是该谷物干燥机的控制块图。

28.图14是该谷物干燥机中,(a)是谷物重量检测用传感器单元配置概要説明图,(b)是表示第一修正系数一例的图,(c)是表示第二修正系数一例的图,(d)是表示平均修正系数一例的图。

29.图15是表示该谷物干燥机的第三修正系数一例的图。

30.图16是表示该谷物干燥机的第四修正系数一例的图。

31.图17是表示该谷物干燥机的第五修正系数一例的图。

32.图18是表示该谷物干燥机的调零设定的一例的图。

33.图中:16—操作盘,17—控制部,18—液晶显示部(显示机构),30—上部板,31—重量传感器,31a—称重传感器主体,31b—基部侧,31c—探测部,33—支撑脚,34—高度调节机构,d—基台部,t—谷物收纳体(作物收纳体),y—谷物重量检测用传感器单元(作物重量检测用传感器单元)。

具体实施方式

34.对本发明的实施方式的谷物干燥机进行说明。

35.如图1、图2、图3所示,在收纳作为作物的一例的谷物的箱体状的作物收纳体(以下称为谷物收纳体)t的内部,设有贮存部1、对谷物进行干燥的干燥部2、以及收集通过了干燥部2后的谷物的集谷部3。而且,谷物收纳体t由形成贮存部1的上部面板j、形成干燥部2的中部面板c、以及形成集谷部3的基台部d构成。

36.在干燥部2设有供由燃烧器外壳4内的燃烧器(未图示)生成的热风通过的热风室5、供谷物流下的谷物流下室6、以及利用排风扇7的吸引使从热风室5通过谷物流下室6后的热风作为排风通过的排风室8。

37.在谷物流下室6的下端部设有将谷物向集谷部3送出的旋转阀15,在集谷部3设有搬送谷物的下部螺旋9、以及将谷物向下部螺旋9引导的倾斜板10。

38.如图2所示,在谷物收纳体t的前方,设置对由下部螺旋9搬送来的谷物进行扬谷的升降机11、燃烧器外壳4、以及内置控制部17的操作盘16。在操作盘16具备干燥运行以及控制所需要的各种开关、设定开关以及显示干燥的进行状况等的液晶显示部18。从升降机11的上部到谷物收纳体t的顶部设有将谷物向贮存室1搬送的上部螺旋12。图2的符号13是燃料箱,在基台部d的斜前方设置。

39.如图6至图9所示,基台部d具备下部框体20、倾斜板10、以及上部框体21。上部框体21以及下部框体20在俯视情况下前后左右形成为框形状。将下部框体20的前部以及上部框体21的前部由前支柱22连结,将下部框体20以及上部框体21的侧部由中支柱23连结,将下部框体20和上部框体21的后部由后支柱24连结。倾斜板10的上部连结于上部框体21的侧部,倾斜板10的下部连结于下部框体20的前部以及后部。将倾斜板10的下部的外面和中支柱23的内侧下部由左右方向延伸的加强体25连结。从倾斜板10的外侧朝向中支柱23形成空间部26。

40.沿下部框体20的外周形成凸缘部27。在凸缘部27的前部形成调节工具用孔28。另外,在下部框体20的四角的下面分别安装有脚轮29。脚轮29用于在谷物干燥机的组装时使基台部d移动到设置位置。

41.接下来,基于图4以及图5对谷物干燥机的组装作业进行说明。

42.在谷物干燥机的组装时,首先通过脚轮29使基台部d移动到设置位置,接下来,在基台部d上载置中部面板c(参照图5)。而且,在中部面板c上组装有与谷物收纳量对应的枚数的上部面板j。

43.当谷物干燥机的组装完成后,将谷物重量检测用传感器单元y安装于基台部d的下部框体20的四角。装载了重量传感器31的部件称为作物重量检测用传感器单元(以下,称为谷物重量检测用传感器单元)y,分别设置在基台部d的下部框体20的四角而成(参照图10)。

44.如图10~图12所示,谷物重量检测用传感器单元y在直接承受基台部d的四角的下部框体20荷重的上部板30以及上部板30的下表面具备重量传感器31、该重量传感器31紧固用的紧固螺栓32a、支撑脚33等而单元化。角柱状的重量传感器31是防水规格的光束型或剪切型称重传感器形态,称重传感器主体31a的基部侧31b贯通上述紧固螺栓32并通过座板32b以及螺母32c紧固,称重传感器主体31a的前端侧探测部31c是被高度调节机构34支撑的结构。重量传感器31在称重传感器主体31a的探测部31c侧形成圆形的管通部31d,在其周边配设检测称重传感器主体31a的应变的应变片(未图示)。该检测应变被输出至控制部17,计算按压力。

45.高度调节机构34由在形成于称重传感器主体31a的前端部的螺合孔31e螺合固定的固定筒状体34a以及螺合于该固定筒状体34a下端侧的接地体34b构成,在把接地部做成为圆盘状的接地体34b侧形成螺母部34c而做成能够嵌合扳手等工具的结构,通过使接地体34b侧正反转,能够调整上下高度。该上下高度调整在底面为平坦面的通常情况下,与所述支撑脚33的接地部对齐,而在若干程度倾斜的地方、有凹凸的场所设置的情况下,以后述的要领确保接地体34b的合适的接地状态。

46.所述重量传感器31的称重传感器主体31a的上表面形成为基部侧31b高而探测部31c侧低的台阶31f。因此,在上部板30的下表面固定重量传感器31的状态下,在上部板30下表面与称重传感器主体31上表面之间具有预定的间隙,构成为允许伴随着称重传感器主体31的探测部31c的剪切力乃至弯矩的作用力的应变。

47.所述前支柱22或后支柱24形成加强构造的折弯延长部22a、22b、24a、24b,使重量传感器31以及支撑脚33位于在该折弯延长部22a、22b、24a、24b的正下,使下部框体20的角部位于俯视情况下这些间隙区域s。由此,能够紧凑地设置(图10(a)、(c))。

48.包围所述重量传感器31的罩35只选择面向四角外方的2面,在其他侧做成开放状

态(图10(a))。此外,重量传感器31的称重传感器主体31a和高度调节机构34设置在具备作物收纳体t的操作盘16的正面侧即可。在正面侧通常确保作业者空间,容易利用该空间进行维修保养。

49.重量传感器31(或后述的代替支撑块)设置在四角来分担谷物收纳体t的荷重,因此能够廉价地构成。此外,若在四角设置谷物重量测量用传感器单元y,则n=1、2、3以及4,且w1、w2、w3以及w4。而且传感器单元y为yn,y1、y2、y3以及y4。符号分别对应。

50.对上述实施例中的谷物重量测量用传感器单元yn的设定顺序等进行说明。例如,图14(a)的谷物收纳体t的概要俯视图中,在正面侧左角下方分配符号「1」、在该右角下方分配符号「2」、在背面侧左角下方分配符号「3」、在该右角下方分配符号「4」,对于谷物重量检测用传感器单元y也一样,分别将配置在1~4的各个位置的单元记为y1、y2、y3以及y4。

51.然而,谷物收纳体t的构造物重量以及收纳谷物均等地作用于四角的情况下,谷物重量检测用传感器单元y1、y2、y3以及y4的各传感器31测量大致相同重量,但根据谷物收纳体t的结构部件或谷物的送料状况而并非均等。因此,鉴于来自均等分担比例即在设置于四角的情况下为1/4的0.25的差异作为修正系数来把握,由此将能够测量更高精度。

52.例如,所述升降机11选择性地安装于谷物收纳体t的前侧或后侧。另外,排风扇7在后侧向左侧或右侧偏位地设置。而且,谷物收纳体t内部构造也一样,能够根据由在四角作用的谷物空的重量测量值w01、w02、w03、w04预先存储的修正系数即分担重量比例f1、f2、f3、f4来计算整体重量。上述修正系数f1、f2、f3、f4通过基于升降机11配置的第一修正系数e01、e02、e03、e04和基于吸引风扇7配置的第二修正系数f01、f02、f03、f04的平均而被算出,作为平均修正系数。例如,f1=(e01+f01)/2。此外,使f1+f2+f3+f4=1。这就是将平均修正系数作为均等分担比例的原因。

53.而且,谷物重量检测用传感器单元y1的重量传感器31的所述检测值为w01,所以谷物收纳体t的谷物空状态的整体重量w0能够通过w0≈w01/f1而计算出。同样地,也能够由平均修正系数f2、f3、f4、重量测量值w02、w03、w04计算出,w0≈w02/f2≈w03/f3≈w04/f4。

54.因此,通过预先知道平均修正系数f1、f2、f3或f4,能够基于对应的谷物重量检测用传感器单元y1、y2、y3或y4的重量传感器31的检测值而计算整体的重量。因此,能够设置至少1部谷物重量检测用传感器单元y并通过该重量传感器31的检测输出来测量整体重量。此外,在设置2部以上的情况下,能够适当平均计算而得知整体重量。另外,在没有设置谷物重量检测用传感器单元y的角部设置与高度对齐的支撑块。

55.第一修正系数、第二修正系数、以及平均处理的平均修正系数的一例在图14(b)、(c)以及(d)表示。在这种情况下,是谷物为空的状态下的值,考虑到谷物投入后施加于四角的重量比例变动,因此按照预定送料量,预先实际测量所述第一修正系数e01m、e02m、e03m、e04m、第二修正系数f01m、f02m、f03m、f04m、平均修正系数f1m、f2m、f3m、f4m的值并存储。此外,m=1、2

…

,按预定送料量而对应。

56.所述第一修正系数是基于升降机11的配置的修正系数,第二修正系数是基于排风扇7的配置的修正系数,具体而言,是升降机11的前侧或后侧配置的选择而引起的。因此,设置选择升降机11的前侧或后侧位置的升降机位置选择开关40、选择排风扇7的左侧位置或右侧位置的排风扇位置选择开关41,做成设定升降机11的前后位置、排风扇7左右位置的结构(参照图13)。此外,也可以做成基于升降机线束(未图示)的短销装配的区别而能够自动

地识别升降机11的前侧或后侧配置的结构。另外,在如承口那样因连接的有无而对重量存在影响的情况下,根据承口用线束(未图示)的连接的有无,也可以识别是否需要增加承口重量。

57.接下来,对按照谷物的送料状态而设定修正系数的情况进行说明。存在因谷物种类、产地、收获时间等而在投入贮存部1的谷物的堆积状况出现偏差的情况。具体而言,成为前高或后高。图15表示第三修正系数的一例。越是堆积量大的部分修正系数值越大。此外,在贮存部1内的前后配置谷物堆积量检测传感器(未图示),能够根据各个传感器所检测的时刻的偏移时间来计算前后的堆积量的大小。此外,知道由于谷物种类的差异和机器晃动例如在送料时稻谷能够均等地堆积、但大豆就会偏靠地堆积的特性,反应到修正系数上就会提高检测精度。

58.接下来,对基于运行使用时间而改变修正系数的情况进行说明。与新使用时进行比较来改变多次使用后的修正系数。如图16所示,第四修正系数设定为使用时间变得越大而越靠近均等分担比例。在新使用时,机器晃动较大,因此第四修正系数与均等分担比例的差异较大,而随着运行时间变得越大晃动变得越小,因此第四修正系数靠近均等分担比例。

59.如上所述,虽然按照送料量来改变设定修正系数,但图17表示其一例。第五修正系数设定为送料量越少相对于均等分担比例的差异越大,送料量越大对四角分担重量的影响变得越小,第五修正系数靠近均等分担比例即设置在四角的情况下的1/4即0.25。在此,代替送料量而准备预先已知重量的重锤并通过该重锤的有无来把握变动状况,进而反应到修正系数。

60.接下来,基于图18,对包含重量传感器31的调零的修正顺序进行说明。在组装谷物收纳体t后谷物空的状态下对重量传感器31的检测输出值进行调零。而且,追加预先已知重量的例如排风扇7。此时的重量传感器31所承受的重量在四角任一个位置,由此在预先存储的该位置选择修正系数并计算重量。将该排风扇7设置所带来的分担重量的检测值与通过修正系数计算出的重量相比较,考虑差异而进行调整。另外,将谷物满量状态下的分担重量的检测值与以修正系数计算出的重量相比较,考虑其差异而进行调整。而且,在进行多个预定次数的干燥后,各部以熟悉的状态下的谷物重量的检测值判定修正系数是否得当,能够根据情况而进行改变调整。

61.此外,对于所述调零的时机而言,基于每个不同的调零开关(未图示)的操作的情况,以及选为在谷物排出模式下重量传感器31检测到谷物空时。若做成这样的结构,能够与自动、手动无关地执行每次调零。

62.接下来,对将谷物重量检测用传感器单元y设置在谷物收纳体t的下方四角中一部位的情况下的高度调节机构34的调节方法进行说明。此外,在没放置谷物重量检测用传感器单元y的四角中三处配置支撑块来实现谷物收纳体t整体的大致水平姿势的维持。预先取得与谷物重量检测用传感器单元y相关的所述图14~图17中的第一修正系数~第五修正系数,并存储于控制部17的存储部19。而且,作为显示机构能够在所述液晶显示部18显示根据称重传感器主体31a的检测偏离而由控制部17计算出的检测重量值ds。另外,能够代替检测重量值ds而显示设定重量值dt,通过设置在操作盘16的显示切换开关42的切换操作,能够交替地显示检测重量值ds、设定重量值dt。此外,设定重量值dt是与干燥处理石数、升降机11的前后位置、排风扇7的左右位置等所决定的型式、将单一的谷物重量检测用传感器单元

y配置在四角某一位置相应地预先收藏在存储部19的值。作业者为使检测重量值ds与设定重量值dt一致,进行高度调整机构34的高度调整。即,在检测重量值ds比设定重量值dt小的情况下,以在高度调整机构34的螺母部34c挂接工具而使接地体34b侧相对于固定筒状体34a称为伸出侧的方式进行正旋转。从非接地状态进入到接地状态进而接地压力变大,由此检测重量值ds逐渐增加而到达设定重量值dt。相反,在检测重量值ds比设定重量值dt大的情况下,以在高度调整机构34的螺母部34c挂上工具而使接地体34b侧相对于固定筒状体34a成为缩短侧的方式进行反旋转,所以接地压从大到小,由此检测重量值ds逐渐减少而能够与设定重量值dt一致。

63.作为显示机构在上例中采用液晶显示部18,但也存在如下的蜂鸣器、语音等方式。以用于使上述的检测重量值ds与设定重量值dt一致的高度调整机构34操作相关的工序作为重量传感器调整模式,并通过重量调整模式开关43的on操作进入该重量传感器调整模式。而且,在重量传感器调整模式中时,具备蜂鸣器44。在检测重量值ds相对于设定重量值dt位于预定范围外的情况下能够通过蜂鸣器促进调整。在这种情况下,若构成为检测重量值ds比设定重量值dt小的情况和大的情况使蜂鸣方法不同,则调整作业容易。而且,当检测重量值ds达到设定重量值dt的预定允许范围,则使蜂鸣的方法不同的例如选择连续蜂鸣,由此无需观察确认所述的液晶显示部18的显示,高度调整机构34的调整容易。此外,若做成按照检测重量值ds和设定重量值dt的偏移量而使间歇蜂鸣的周期不同的结构,则作业者的调整容易。

64.重量传感器调整模式中,构成为将检测重量值ds和设定重量值dt语音显示。由此,作业者无需观察确认液晶显示部18的显示,能够把握检测重量值ds和设定重量值dt的偏移量。

65.通过具备控制部17和能够通信的终端55,通过在该终端55显示检测重量值ds和设定重量值dt,从而能够在作业者的手边进行观察确认,能够使高度调整机构34的调整作业容易化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1