一种颗粒换热设备的制作方法

1.本发明属于太阳能利用的高温颗粒换热技术领域,尤其涉及一种颗粒换热设备。

背景技术:

2.太阳能是一种绿色可持续的清洁能源,因而可能成为一种未来理想的主力能源。目前太阳能吸储热采用的介质为二元熔盐(60%nano3+40%kno3),但是其适用温度限制在600℃以下,严重限制了太阳能光电效率的提升。因此寻找一种更高温度的吸热储热介质成为目前的重点研究方向。

3.固体颗粒吸储热技术是一种新型太阳能吸储热技术,由于颗粒吸热温度高,且价格低廉,是一种理想的高温吸热和储热介质。吸热后的高温颗粒通过换热器将热量传递给动力循环工质。由于发电系统动力循环工质高温高压的特性,换热器是颗粒吸储热技术应用的主要技术难点之一。目前国内外主要换热器形式有:以美国桑迪实验室为代表的板壳式换热器,管壳式换热器和流化床式换热器。以西安交通大学为代表的管壳式换热器,以浙江大学为代表的流化床换热器等。但是,这些颗粒换热器采用的为直接接触换热,总换热系数低,增加了高温合金的用量,增加了设备成本。同时,高温高压的换热面壁厚通常也较大,颗粒对换热面的磨损进一步增加了换热面的壁厚要求,降低了换热系数,增加了换热面爆裂的风险。

4.因此为解决上述问题,需设计开发一种新型的颗粒换热设备。

技术实现要素:

5.本发明的目的是提供一种颗粒换热设备,具有较高的总换热系数,实现高温固体颗粒与发电系统动力循环工质的高效换热,同时有效避免颗粒对高温高压换热面的磨损。

6.为解决上述问题,本发明的技术方案为:

7.一种颗粒换热设备,包括颗粒给料器、换热室、传热系统、动力循环工质换热管及颗粒冷罐;

8.所述颗粒给料器,用于提供高温颗粒;

9.所述换热室包括进料端和出料端,且所述换热室的进料端位置较所述换热室的出料端高,所述换热室的进料端与所述颗粒给料器的出料端连通,高温颗粒在所述换热室的底板上形成颗粒堆积层;

10.所述传热系统,设置于所述换热室的上方,所述传热系统包括传热工质集箱及若干传热埋管,若干所述传热埋管的一端与所述传热工质集箱连通,所述传热埋管的另一端伸入所述换热室内与所述颗粒堆积层接触,所述传热埋管内容纳有传热工质,所述传热工质吸收高温颗粒的热量,蒸发形成传热工质蒸汽汇集至所述传热工质集箱内;

11.所述动力循环工质换热管穿过所述传热工质集箱并可与所述传热工质蒸汽直接接触;

12.所述颗粒冷罐的第一进料口与所述换热室的出料端连通,用于收集从所述换热室

滑落的颗粒。

13.优选地,还包括流化风系统,给所述颗粒堆积层提供流化风。

14.优选地,所述流化风系统包括流化风机、若干风室以及与所述风室数量一致的输风管道;

15.所述流化风机提供流化风,若干所述风室分别通过所述输风管道与所述流化风机连通;

16.若干所述风室沿高温颗粒滑落的方向设置于所述换热室的底板上与所述颗粒堆积层相对的一侧,所述风室对所述颗粒堆积层输送流化风,流化高温颗粒。

17.优选地,若干所述输风管道上均设置有风室流量调节阀。

18.优选地,所述换热室上开设有出风口,用于将流化风导出。

19.优选地,还包括颗粒补充系统,所述颗粒补充系统至少包括冷颗粒储罐和颗粒回热器,所述冷颗粒储罐的出料口与所述颗粒回热器的进料口连通,所述颗粒回热器上还开设有进风口,所述出风口与所述颗粒回热器的进风口连通,利用流化风的余热加热所述颗粒回热器中的颗粒,所述颗粒回热器的出料口与所述颗粒冷罐的第二进料口连通。

20.优选地,还包括落料室,所述落料室设置于所述换热室与所述颗粒冷罐之间,所述落料室的进料口与所述换热室的出料口连通,所述落料室的出料口与所述颗粒冷罐的第一进料口连通,所述落料室的出料口与所述颗粒冷罐的第一进料口之间设置有第一颗粒流量调节阀,用于调节所述换热室的底板上的所述颗粒堆积层的厚度。

21.优选地,所述颗粒给料器采用活塞给料结构,所述颗粒给料器包括活塞和储料缸,所述活塞推动所述储料缸内的高温颗粒自出料端滑落至所述换热室内。

22.优选地,所述储料缸上还开设有储料缸进料口,所述储料缸倾斜设置,所述储料缸进料口的位置较所述储料缸的出料端的位置低。

23.本发明由于采用以上技术方案,使其与现有技术相比具有以下的优点和积极效果:

24.1)采用传热工质相变传热原理,间接将高温颗粒的热量传递给动力循环工质,避免了高温高压换热面与颗粒的直接接触,有效防止换热面的磨损破裂,提高设备使用寿命。

25.2)相变传热吸热量大,且温度几乎不变,传热速率较快。而传热工质蒸汽与动力循环工质换热主要以对流传热为主,换热强度也高于颗粒与换热面接触的导热传热。因此换热设备整体换热系数较高。

26.3)传热埋管内为传热工质,压力较低,管道壁厚较小,增加了传热系数。传热工质集箱内动力循环工质不跟颗粒直接接触,可不设置磨损裕量,因而壁厚较小,换热系数较高。

27.4)传热工质集箱底部有一定高度的液态工质,中上部为气态工质。对于传统独立的热管,高温颗粒侧的热管可能会发生过热问题,而传热工质集箱的作用可防止单根埋管过热。

28.5)流化风系统采用流化床换热形式,流化风分区段控制,可实现颗粒堆积层流化状态的区段控制,调节不同区段的换热强度,保证动力循环工质温度。

29.6)流化风余热通过补料系统利用,实现能量利用最大化,也保证了储、换热系统颗粒损失后的及时补充。

附图说明

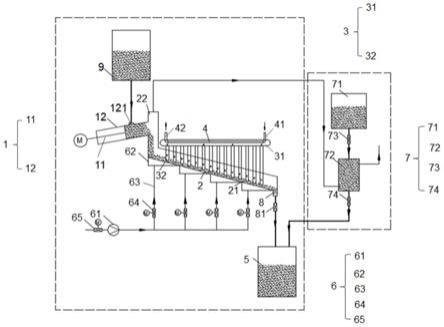

30.图1为本发明实施例提供的一种颗粒换热设备的结构示意图;

31.图2为图1中换热室与传热系统的放大图。

32.附图标记说明:

33.1:颗粒给料器;11:活塞;12:储料缸;121:储料缸进料口;2:换热室;21:颗粒堆积层;22:出风口;3:传热系统;31:传热工质集箱;32:传热埋管;4:动力循环工质换热管;41:动力循环工质进口;42:动力循环工质出口;5:颗粒冷罐;6:流化风系统;61:流化风机;62:风室;63:输风管道;64:风室流量调节阀;65:流化风量调节阀;7:颗粒补充系统;71:冷颗粒储罐;72:颗粒回热器;73:第二颗粒流量调节阀;74:第三颗粒流量调节阀;8:落料室;81:第一颗粒流量调节阀;9:颗粒热罐。

具体实施方式

34.以下结合附图和具体实施例对本发明提出的一种颗粒换热设备作进一步详细说明。根据下面说明和权利要求书,本发明的优点和特征将更清楚。

35.参看图1、图2所示,本发明提供了一种颗粒换热设备,包括颗粒给料器1、换热室2、传热系统3、动力循环工质换热管4及颗粒冷罐5;

36.颗粒给料器1用于提供高温颗粒,在本实施例中,颗粒给料器1采用活塞给料结构,参看图1所示,颗粒给料器1包括活塞11和储料缸12,储料缸12的一端开口,该开口为储料缸12的出料端,储料缸12的侧壁上开设有储料缸进料口121,高温颗粒自储料缸进料口121进入储料缸12内,活塞11推动储料缸12内的高温颗粒自出料端滑落至换热室2内,活塞11可以根据换热需求,调节颗粒给料器1的给料量;

37.在本实施例中,颗粒换热设备还包括颗粒热罐9,颗粒热罐9为高温储罐,颗粒从吸热系统吸热升温后储存于颗粒热罐9内,参看图1所示,颗粒热罐9设置于颗粒给料器1的正上方,颗粒热罐9的出料口与储料缸进料口121相连,颗粒热罐9中的高温颗粒通过重力落至颗粒给料器1内;

38.在本实施例中,储料缸12倾斜布置,储料缸进料口121的位置较储料缸12的出料端的位置低,高温颗粒从颗粒热罐9依靠重力下落至储料缸12内后,由于角度倾斜,高温颗粒首先充满储料缸12,根据换热需求,活塞11推动适量高温颗粒自出料端滑落至换热室2内,实现均匀给料;

39.换热室2包括进料端和出料端,且换热室2的进料端位置较换热室的出料端高,换热室2的进料端与储料缸12的出料端连通,高温颗粒自储料缸12的出料端滑落于换热室2的底板上,并在换热室2的地板上形成颗粒堆积层12;

40.在本实施例中,换热室2的下方还设置有落料室8,落料室8的进料口与换热室2的出料端连通,落料室8的出料口与颗粒冷罐5的第一进料口连通,落料室8的出料口与颗粒冷罐5的第一进料口之间设置有第一颗粒流量调节阀81,高温颗粒进入换热室2后,沿着倾斜底板2滑落至落料室8,通过控制第一颗粒流量调节阀81,配合颗粒给料器1的给料速度,控制换热室2的底板上的颗粒堆积层21的厚度,进而调节换热设备的换热量;在本实施例中,参看图1所示,换热室2和落料室8为一体设计;

41.换热室2的底板的倾斜角度有两种设置方式,第一种为倾斜角度大于颗粒的自然

堆积角,颗粒堆积层21的上层颗粒能够平稳滑落;第二种为当在倾斜底板2的下方设置流化风系统,给颗粒堆积层21提供流化风后,倾斜底板2的倾斜角度可以小于颗粒的自然堆积角,依靠流化风实现颗粒匀速向下移动,流化风既能起到强化传热的作用,也能给颗粒移动提供动能;

42.在本实施例中,参看图2所示,换热室2还设置有出风口22,出风口22位于换热室2的进料端的上方,出风口22的主要用途为,当换热设备添加流化风系统对颗粒堆积层21提供流化风时,出风口22可以将换热室2内的流化风导出。

43.传热系统3设置于换热室2的上方,传热系统3包括传热工质集箱31及若干传热埋管32,若干传热埋管32的一端与传热工质集箱31连通,传热埋管32的另一端伸入换热室2内与颗粒堆积层21直接接触,传热埋管32内容纳有传热工质,传热工质吸收高温颗粒的热量,蒸发形成传热工质蒸汽汇集至传热工质集箱31内;

44.在本实施例中,参看图1所示,若干传热埋管32沿换热室2的底板的倾斜方向平行悬挂于传热工质集箱31的底部,传热埋管32的上端与传热工质集箱31连通,传热埋管32的下端埋入颗粒堆积层21内,直接与高温颗粒接触,传热埋管32内容纳有传热工质,传热工质在传热埋管32内流动,吸收高温颗粒的热量,蒸发形成传热工质蒸汽上升至传热工质集箱31内,本发明提供的颗粒换热设备采用传热工质相变传热原理,间接将高温颗粒的热量传递给动力循环工质,避免了高温高压换热面与高温颗粒的直接接触,有效防止换热面的磨损破裂,提高设备使用寿命,相变传热吸热量大,且温度几乎不变,因此传热速率较快,且传热埋管32内为传热工质,压力较低,管道壁厚较小,增加了传热系数。传热工质集箱内动力循环工质不跟颗粒直接接触,可不设置磨损裕量,因而壁厚较小,换热系数较高,传热工质集箱21底部有一定高度的液态工质,中上部为气态工质。对于传统独立的热管,高温颗粒侧的热管可能会发生过热问题,而传热工质集箱的作用可防止单根埋管过热。

45.动力循环工质换热管4穿过传热工质集箱31并可与传热工质蒸汽直接接触,在本实施例中,动力循环工质换热管4位于传热工质集箱31内,动力循环工质换热管4的两端分别设有动力循环工质进口41和动力循环工质出口42,动力循环工质换热管4内流通有动力循环工质,参看图1中的箭头所示,动力循环工质从动力循环工质进口41流入,动力循环工质吸收传热工质蒸汽的热量后升温,升温后的动力循环工质再从动力循环工质出口42流出,传热工质蒸汽冷凝后流回至传热埋管32内,传热工质蒸汽与动力循环工质换热主要以对流传热为主,换热强度高于颗粒与换热面接触的导热传热,换热设备整体换热系数较高。

46.颗粒冷罐5的进料口与换热室2的出料端相连,用于收集从换热室2滑落的颗粒,实现颗粒的回收再利用,在本实施例中,颗粒冷罐5设置于落料室8的下方,换热室2的颗粒经由落料室8滑落至颗粒冷罐5内。

47.在本实施例中,颗粒换热设备还包括流化风系统6,给颗粒堆积层21提供流化风,强化颗粒传热;

48.优选地,流化风系统6包括流化风机61、若干风室62以及与风室62数量一致的输风管道63,流化风机61提供流化风,在本实施例中,流化风机61产生高压空气,在流化风机61的入风口设置有流化风量调节阀65,用于调节流化风机61的风量,若干风室62分别通过输风管道63与流化风机61相连,若干风室62沿高温颗粒滑落的方向设置于换热室2的底板上与颗粒堆积层21相对的一侧,风室62对颗粒堆积层21输送高压流化风,流化高温颗粒,强化

颗粒传热,若干输风管道63上均设置有风室流量调节阀64,用于调节进入风室62的风量,本实施例采用的流化风系统6采用流化床换热形式,通过分别调节输风管道63上的风室流量调节阀64,可以实现分段控制,调节不同区段的风量,实现不同区段换热强度的控制以及倾斜底板2上的颗粒的下落速度。

49.优选地,本实施例提供的一种颗粒换热设备还包括颗粒补充系统7,颗粒补充系统7至少包括冷颗粒储罐71和颗粒回热器72,冷颗粒储罐71内储存常温颗粒,冷颗粒储罐71的出料口与颗粒回热器72的进料口连通,在本实施例中,冷颗粒储罐71的出料口与颗粒回热器72的进料口之间设置有第二颗粒流量调节阀73,用于调节冷颗粒进入颗粒回热器72的流量,出风口22与颗粒回热器72连通,利用流化风的余热加热颗粒回热器72中的颗粒,减少流化风的热损失,颗粒回热器72的出料口与颗粒冷罐5的第二进料口连通,经过流化风的余热加热过的颗粒汇集至颗粒冷罐5内,在本实施例中,颗粒回热器72的出料口与颗粒冷罐5的进料口之间设置有第三颗粒流量调节阀74,调节颗粒进入颗粒冷罐5中的流量,补充流失和破损的颗粒。

50.本实施例提供的颗粒换热设备的工作过程为,颗粒从吸热系统吸热升温后,储存在颗粒热罐9内,依靠重力下落至储料缸12内,根据换热需求,活塞11推动适量高温颗粒自储料缸12的出料端滑落至换热室2内,颗粒进入换热区域的换热室内2后,沿着换热室2的底板滑落至落料室8,通过控制落料室8的第一颗粒流量调节阀81,配合颗粒给料器1的给料量调节,控制颗粒堆积层21的厚度,从而调节换热设备的换热量,颗粒堆积层21为高温颗粒与传热工质换热区域,传热埋管32与高温颗粒直接接触换热,采用流化床换热形式,从底部引入流化风加强换热能力,流化风采用区域调节控制,实现不同区域换热量的控制,传热工质吸收颗粒热量后蒸发,蒸汽汇集于传热工质集箱31内,动力循环工质换热管4内的动力循环工质吸收传热工质蒸汽潜热后升温,传热工质蒸汽冷凝后回流至传热埋管32内,颗粒在储换热循环过程中会不断流失和磨损,因此须补充颗粒,常温颗粒在冷颗粒储罐71内储存,通过第二颗粒流量调节阀73后进入颗粒回热器72,高温流化风经由出风口22排出后接入颗粒回热器72内,进行流化风余热的回收利用,加热后的颗粒作为颗粒循环系统的补充颗粒。

51.上面结合附图对本发明的实施方式作了详细说明,但是本发明并不限于上述实施方式。即使对本发明作出各种变化,倘若这些变化属于本发明权利要求及其等同技术的范围之内,则仍落入在本发明的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1