一种蓄热式粒子钢明火加热炉的制作方法

[0001]

本发明涉及一种蓄热式粒子钢明火加热炉,具体地说是一种大规模对冶金生产过程产出的钢渣中拣选出粒子钢进行加热处理的蓄热式粒子钢明火加热炉。

背景技术:

[0002]

钢渣是炼钢时产生的一种工业废渣,一般为钢产量的10%~15%。我国目前每年钢渣产生量约1亿吨,累计钢渣存量超过13亿吨,钢渣的堆放占用了大量的土地资源,而且使周边环境污染和安全隐患日益加大。为了保护生态环境、增强资源利用,国家和企业加强了对原来废弃钢渣的回收利用力度。

[0003]

钢渣的利用分为钢铁企业外部的利用和钢铁企业内部的利用两种。钢铁企业外部的利用主要包括在建筑和建材行业的利用(制砖、混凝土);在农业中利用(化肥、土壤改良);在废水处理中利用(用于吸附剂)等;钢铁企业内部的利用主要为进行简单的磁选和加工处理后作为废钢送入转炉等工序利用。

[0004]

粒子钢是从炼钢生产过程中的钢渣中拣选出来的一种废钢资源。通过实践对比分析发现,将炼钢工序产生并经过磁选分级的粒子钢送入铁水包,在转炉炼钢工序中进行熔炼,成为粒子钢综合利用最经济有效的方法。但是,为了保证铁水包中铁水进入转炉时的温度大于1250℃,通常只能在铁水包中加入少量的室温粒子钢,导致粒子钢处理量有限;同时,室温粒子钢送入铁水包后容易在铁水表面粘结,影响铁水流动。

[0005]

目前如何将粒子钢大规模、高效加热至800℃以上送入铁水包或转炉,成为各大钢铁企业亟需解决的关键问题。因此,有必要开发一种能以钢铁企业富余的高炉煤气为燃料的、且加热效率高、产能大的粒子钢加热设备,不仅可以满足粒子钢转炉加热炼钢工艺的需要、还能规模化利用粒子钢资源,保护生态环境,还可以充分利用钢铁企业富余的低热值高炉煤气,节约能源。

技术实现要素:

[0006]

本发明的目的是为了解决现有技术存在的难以对粒子钢进行大规模、高效加热处理,从而达到可送入转炉或铁水包工序所要求的粒子钢温度标准,而提供一种蓄热式粒子钢明火加热炉,且该加热炉可充分利用钢铁厂高炉煤气等低热值煤气为燃料,用以实现加热处理粒子钢,使之能在转炉炼钢中规模化利用加热的粒子钢资源的目标,实现废物的综合利用和保护生态环境。

[0007]

为实现上述目的,本发明采取的技术方案是:提供一种蓄热式粒子钢明火加热炉,设有炉壳、炉壳内壁耐火层、钢结构框架、炉顶吊具、进料口、水蒸气出口、布料装置、倒v型横梁、蓄热式烧嘴和振动出料机,炉外设有上料系统、出料小车、操作平台和控制系统;所述的加热炉的炉壳内壁用高强度耐火浇注料浇筑有炉壳内壁耐火层,炉壳内壁耐火层围成的空间构成炉膛;控制系统用于全程自动控制加热炉的运行;

[0008]

所述的钢结构框架设在炉壳的外围用于支撑整个加热炉;所述的炉顶吊具安装在

钢结构框架顶部,用于安装、更换烧嘴或其他设备时进行吊装作业;

[0009]

所述加热炉的进料口、布料装置和水蒸气出口均设在炉膛上部,上料系统将待加热处理的粒子钢物料提升至炉顶,粒子钢从加热炉的进料口入炉,通过布料装置从炉体中心均匀向两侧布料;粒子钢在加热过程中逸出的水蒸气通过炉顶水蒸气出口排出;

[0010]

在炉膛内从布料装置之下到炉体中下部采用间隔及交叉方式均匀排布有若干层倒v型横梁,所设倒v型横梁的层数和每层中的根数依加热炉处理粒子钢量的增加而增加;倒v型横梁的两端设在炉壳及炉壳内壁耐火层中,每根倒v型横梁两端下方的侧墙上均安装有蓄热式烧嘴,所述两端的两个蓄热式烧嘴为一套,煤气与空气经预热进入蓄热式烧嘴,每一套蓄热式烧嘴中一个烧嘴燃烧,一个烧嘴蓄热,并在间隔时间内相互切换工作状态;同一层蓄热式烧嘴单独安装有一套控制程序;

[0011]

所述的操作平台安装在炉壳外且位于每层蓄热式烧嘴之下,用于工作人员操作和检修时使用;所述的振动出料机和出料小车安装在加热炉下部,经加热处理的粒子钢流动到炉底时达到设定温度,通过振动出料机排出炉外,进入出料小车送到后续处理工序。

[0012]

所述的倒v型横梁由耐热铸钢制成,倒v型横梁下表面浇筑有耐火保温材料,用以阻挡烧嘴火焰对横梁造成的高温烧损,保证横梁在炉内高温情况下保持强度及不变形。

[0013]

所述的炉内布置有若干层倒v型横梁,安装在同层及同侧的蓄热式烧嘴同时燃烧或同时蓄热,上下相邻两层同侧的烧嘴工作状态则相反。

[0014]

所述的每套蓄热式烧嘴切换工作状态的间隔时间为0.5~2分钟。

[0015]

所述的蓄热式烧嘴采用煤气与空气双预热、煤气预热或空气预热方式;蓄热式烧嘴采用低热值的高炉煤气或高热值的天然气为燃料。

[0016]

本发明中蓄热式烧嘴和倒v型横梁设在布料装置之下到炉体中下部,采用间隔及交叉方式均匀布置有若干层倒v型横梁,多层倒v型横梁可以使粒子钢物料从炉顶向两侧流动的过程中,不断被分流再混合,在倒v型横梁形成的通道中,倒v型横梁可以保护烧嘴不被粒子钢物料堵塞,并形成火焰喷射通道,烧嘴火焰在每层截面上均匀分布,保证各部位的粒子钢均可以流经烧嘴火焰周围的高温区,均匀受热,增强粒子钢物料换热效率和保证温度的均匀性。

[0017]

本发明的明火加热炉工作过程为:由控制系统将待加热处理的粒子钢物料通过上料系统提升至炉顶的进料口,进料口的炉门自动打开,粒子钢从进料口倒入布料装置后炉门自动关闭;粒子钢通过布料装置从炉体中心均匀向两侧布料;在布料装置下再通过采用间隔及交叉布置的若干层倒v型横梁,粒子钢不断被分流再混合,在炉底振动出料机的作用下,粒子钢向下流动;煤气与空气经预热进入倒v型横梁两端安装的蓄热式烧嘴;两端蓄热式烧嘴一个燃烧、另一个蓄热,同一层的烧嘴一侧烧嘴同时燃烧、另一侧烧嘴同时蓄热,同一层的蓄热式烧嘴单独采用一套控制程序,每隔0.5~2分钟全部切换工作状态;上下相邻两层同侧的烧嘴工作状态则相反,这样保证每一侧粒子钢均匀加热;粒子钢在加热过程中逸出的水蒸气通过炉顶水蒸气出口排出,进入后续水蒸气收集装置;不断升温的粒子钢流动到炉底时达到设定的温度,通过振动出料机排出炉外,进入出料小车;出料小车将加热后达到工艺温度的粒子钢送入后续处理工序。如此循环。

[0018]

本发明的蓄热式粒子钢明火加热炉与现有技术相比具有的有益效果是:

[0019]

⑴

、本发明的明火加热炉提供了一种新的粒子钢加热设备和加热工艺,加热效率

高、产能大,每小时处理量8~30吨,可将粒子钢加热至800℃以上,满足进行后续利用粒子钢工序的温度和产量需求,企业可按粒子钢的需求量选择炉子容量大小。

[0020]

⑵

、本发明的明火加热炉炉内压力均匀,不存在链式炉漏风等缺点,可节约能源、减少环境污染。

[0021]

⑶

、本发明明火加热炉的蓄热式烧嘴和倒v型横梁从炉体上部到炉体中下部采用间隔及交叉方式均匀布置,可使粒子钢加热过程的换热效率和温度的均匀性得到增强。

[0022]

⑷

、本发明加热炉中的蓄热式烧嘴可采用煤气与空气双预热方式,也可采用煤气或空气预热方式,本发明的加热炉可充分利用钢铁企业本身富余的高炉煤气等低热值煤气为燃料,可降低粒子钢加热处理过程的燃料成本。

[0023]

⑸

、本发明的明火加热炉结构简单,安全性好,可操作性强,不仅可以满足粒子钢转炉炼钢工艺的需要,还能规模化、持续地利用粒子钢资源,保护生态环境,具有良好的推广应用前景。本发明的明火加热炉也适用于加热类似粒子钢的非定型物料。

附图说明

[0024]

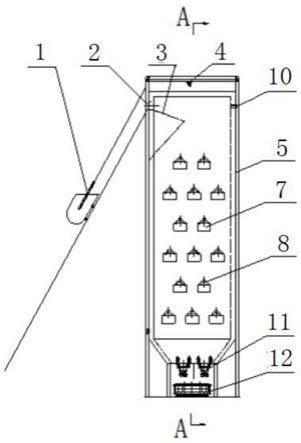

图1为本发明的粒子钢明火加热炉结构示意图。

[0025]

图2为图1的a-a剖视示意图。

[0026]

图3为本发明实施例2的粒子钢明火加热炉结构示意图。

[0027]

上述图中:1—上料系统;2—进料口;3—布料装置;4—炉顶吊具;5—炉壳;6—钢结构框架;7—蓄热式烧嘴;8—倒v型横梁;9—炉壳内壁耐火层;10—水蒸气出口;11—振动出料机;12—出料小车;13—操作平台。

具体实施方式

[0028]

下面结合附图和具体实施例对本发明的蓄热式粒子钢明火加热炉作进一步说明,但本发明的实施不限于此。

[0029]

实施例1:本发明提供一种蓄热式粒子钢明火加热炉,其结构如图1、2所示,本实施例以某市钢铁企业需要处理粒子钢的加热炉为例。以高炉煤气为燃料,将粒子钢加热至800℃,每小时处理量为30吨。

[0030]

所述的明火加热炉设有上料系统1、进料口2、布料装置3、炉顶吊具4、炉壳5、炉壳内壁耐火层9、钢结构框架6、蓄热式烧嘴7、倒v型横梁8、水蒸气出口10和振动出料机11,炉外设有出料小车12、操作平台13和控制系统;

[0031]

所述的加热炉的炉壳为方形,炉壳内壁用高强度耐火浇注料浇筑有炉壳内壁耐火层9,炉壳内壁耐火层围成的空间构成炉膛,所述的钢结构框架6设在炉壳5的外围用于支撑整个加热炉;所述的炉顶吊具4安装在钢结构框架顶部,炉顶吊具用于安装、更换烧嘴或其他设备时进行吊装作业。

[0032]

所述加热炉的进料口2、布料装置3和水蒸气出口10均设在炉膛上部,控制系统将待加热处理的粒子钢物料通过上料系统提升至炉顶进料口处,进料口炉门自动打开,粒子钢从进料口进入布料装置,通过布料装置从炉体中心均匀向两侧布料;粒子钢在加热过程中逸出的水蒸气通过炉顶水蒸气出口排出。

[0033]

本实施例中蓄热式烧嘴7和倒v型横梁8设在炉子布料装置之下到炉体中下部之

间,采用间隔及交叉均匀布置,布置有6层,相邻间隔层分别布置成有2排、3排倒v型横梁,倒v型横梁两端侧墙对应的2个烧嘴为一套烧嘴,共15套烧嘴,即有30个蓄热式烧嘴,每个烧嘴最大加热功率600kw,采用煤气与空气双预热方式;同一层的烧嘴单独采用一套控制程序,同一层的同一侧烧嘴同时燃烧、另一侧烧嘴同时蓄热,每隔0.5分钟切换工作状态;相邻两层同侧的烧嘴工作状态则相反,以保证每一侧粒子钢均匀加热。

[0034]

所述的操作平台13安装在炉壳外,且位于每层蓄热式烧嘴之下,用于工作人员操作和检修时使用;所述的振动出料机11和出料小车12安装在加热炉下部,经过加热处理的粒子钢流动到炉底时达到设定温度,通过出料机排出炉外,进入出料小车送到后续处理工序。

[0035]

所述的控制系统用于全自动控制明火加热炉加热粒子钢的整个过程,包括自动上料、自动开关炉门、自动控制布料装置、管控每层的烧嘴的控制程序,管控出料小车出料等。

[0036]

本发明的明火加热炉工作过程为:控制系统将待加热处理的粒子钢物料通过上料系统1提升至炉顶,进料口2的炉门自动打开,粒子钢从进料口倒入布料装置3后,炉门自动关闭;粒子钢进入炉膛后,通过布料装置从炉体中心均匀向两侧布料;再通过布料装置之下间隔布置的6层及交叉布置的2排和3排倒v型横梁8,粒子钢不断被倒v型横梁分流再混合,在炉底振动出料机11的作用下,不断升温的粒子钢逐渐向下流动;

[0037]

煤气与空气经预热进入倒v型横梁8两端下方侧墙安装的蓄热式烧嘴7;同一层的烧嘴单独采用一套控制程序,同层同一侧烧嘴同时燃烧、另一侧烧嘴同时蓄热;上下相邻两层同侧烧嘴的工作状态则相反;每隔0.5分钟所有烧嘴切换工作状态;在倒v型横梁形成的通道中,蓄热式烧嘴喷出的火焰在每层截面上均匀分布,使每层截面上粒子钢均匀受热;同时,间隔交叉均匀布置的倒v型横梁可以使物料在向下流动过程中,不断被分流再混合,粒子钢向下流动过程中均可流经烧嘴火焰附近的高温区,以保证每一侧粒子钢均匀加热;

[0038]

粒子钢在加热过程中逸出的水蒸气通过水蒸气出口10排出,进入后续水蒸气收集装置;不断升温的粒子钢流动到炉底时达到设定的温度,通过振动出料机11排出炉外,进入出料小车12;出料小车将加热后达到工艺温度的粒子钢送入后续处理工序。如此循环。

[0039]

实施例2:本发明提供一种蓄热式粒子钢明火加热炉的应用实例,用于某短流程钢铁企业加热粒子钢。本实施例中加热炉的结构和控制方法与实施例1基本相同;不同之处为:燃气采用天然气;同时加热炉的结构和处理量都较小;加热炉处理量每小时8吨。

[0040]

本实施例的加热炉结构如图3所示。蓄热式烧嘴7和倒v型横梁8从炉体上部到炉体中下部间隔交叉均匀布置,共有3层8套,即16个蓄热式烧嘴,倒v型横梁两端侧墙对应安装的2个烧嘴为一套烧嘴,每个烧嘴最大加热功率300kw,烧嘴采用空气预热方式;同一层的烧嘴单独采用一套控制程序,同一层同一侧烧嘴同时燃烧、另一侧烧嘴同时蓄热,每隔2分钟切换工作状态;上下相邻两层同侧的烧嘴工作状态相反,保证两侧的粒子钢均匀加热。

[0041]

本发明的明火加热炉提供了一种结构简单,能以钢铁企业富余的高炉煤气为燃料、且加热效率高、产能大的粒子钢加热设备,不仅可以满足粒子钢转炉炼钢工艺的需要、还能规模化、持续地利用粒子钢资源和保护生态环境;本发明的明火加热炉也适用于加热类似粒子钢的非定型物料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1