一种锂电三元材料的水洗系统、加工系统及加工工艺的制作方法

[0001]

本发明涉及锂电三元材料的粉体加工技术领域,尤其涉及一种锂电三元材料的水洗系统、加工系统及加工工艺。

背景技术:

[0002]

随着新能源产业的飞速发展,对锂离子正极材料技术性能的要求越来越高。高镍三元锂离子电池正极材料由于具有循环稳定性、可逆比容量高、能量密度高、电压平台高、振实密度高、电化学稳定、低温性能好,可适应全天候气温、价格相对便宜等优点,是目前商业化正极材料研究中最热门的材料之一。

[0003]

但因为其镍含量较高,会造成碱性过高,进而导致三元电池存在安全性较差、电芯产气较严重的问题,所以如何减少材料表面的碱性杂质,提高材料性能,具有重要意义。

[0004]

水洗是减少正极材料表面残碱的一种有效方法,对降低材料表面碳含量有明显作用且可以降低材料ph值,经洗涤处理后材料表面副反应也很少。现有技术中的水洗工艺水洗不均匀,干燥效果较差,造成水洗后物料的性能降低;另外,正极材料处理后需要经过表面包覆再打包保存,经表面包覆后的正极材料与外界隔离,表面形态稳定,通常使用的表面包覆方法分为湿法包覆和干法包覆,其中湿法包覆能够完全渗透至粉体颗粒内部,包覆效果更好。但是因水洗工艺和湿法包覆工艺的固含量要求不同,现有技术往往采用不同的系统进行两种工艺的操作,从而导致加工设备过多,对车间的面积要求较大;其次,物料通常采用输送机在相邻设备间输送,而往往出料口与输送机的输出端之间留有一定距离,由于锂电池正极材料为粉末状物料,当物料输送至出料口时会有少量物料在惯性作用下向输出端运动,粉末状物料容易从轴承间隙之间泄漏,造成环境污染。

技术实现要素:

[0005]

本发明提供了一种锂电三元材料的水洗系统,用于解决现有技术中锂离子电池正极材料水洗不均匀,干燥效果较差,造成水洗后物料的性能降低的技术问题。

[0006]

本发明还提供了一种适用于锂电三元材料的加工系统,用于解决现有技术需要使用两个不同的系统进行水洗和湿法包覆加工,导致加工设备过多的技术问题。

[0007]

本发明还提供了一种锂电三元材料的加工工艺,用于对粉体物料进行高干燥率的水洗处理和高包覆效果的湿法包覆处理。

[0008]

本发明提出一种锂电三元材料的水洗系统,包括顺序相接的缓存料仓、计量仓、搅拌釜、压滤机、输送机组和干燥机组;所述缓存料仓中存放有粉体物料;所述输送机组包括与压滤机的输出端连接的一级输送机和与所述一级输送机连接的二级输送机,所述一级输送机包括两个或者两个以上并排设置的输送机。

[0009]

优选的,所述计量仓为增重式计量仓。

[0010]

进一步的,所述计量仓的上方还设置有精密螺旋喂料器,所述精密螺旋喂料器包括筒体、固定于所述筒体的轴向一端的输送电机、以及与所述输送电机传动连接的输送轴;

所述输送轴与所述筒体转动连接,输送轴上设置有螺旋叶片,所述筒体的上方设有进料口、下方设有出料口;所述螺旋叶片包括位于进料口和出料口之间的输送叶片和位于所述出料口和所述输送轴输出端之间的防泄漏叶片,所述输送叶片的旋向与输送轴输送方向相同,防泄漏叶片的旋向与输送轴输送方向相反。

[0011]

进一步的,所述输送叶片的螺距沿输送方向逐渐增大。

[0012]

进一步的,靠近所述出料口的所述输送叶片为双道螺旋叶片结构,两道所述螺旋叶片的螺距相同且沿输送方向逐渐增大。

[0013]

优选的,所述干燥机组包括一个或者多个并排设置的干燥机。

[0014]

进一步的,所述干燥机组的输出端还连接有冷却机。

[0015]

本发明还提出一种适用于锂电三元材料的加工系统,包括以上所述的粉体水洗系统;所述搅拌釜和压滤机之间还设有三通阀,所述三通阀包含输入端、第一输出端和第二输出端,所述输入端连接搅拌釜的输出端,所述第一输出端连接压滤机的输入端,所述第二输出端通过旁通支管连接干燥机组的输入端。

[0016]

本发明还提出一种锂电三元材料的加工工艺,该工艺采用上述适用于水洗和湿法包覆工艺的粉体加工系统,主要包括以下几个步骤:

[0017]

s1:粉体物料从缓存物料定量排入计量仓,计量仓按一定计量向搅拌釜排放粉体物料。

[0018]

s2:物料在搅拌釜内化浆水洗或者湿法包覆形成粉饼,当采用水洗工艺时,搅拌釜内水温为5~15℃,水洗后的粉饼固含量为30%-50%,当采用湿法包覆工艺时,搅拌釜内水温为70~85℃,包覆后的固含量为50%-70%。

[0019]

s3:当采用水洗工艺时,第一输出端打开、第二输出端关闭,s2中的粉饼输送至压滤机中进行初级干燥,并将粉饼的含水量降低至7%以下;当采用湿法包覆工艺时,第一输出端关闭,第二输出端打开。

[0020]

s4:将s3中的粉饼排入干燥机组中进行干燥,干燥后的物料含水量小于1000ppm。

[0021]

优选的,s1中计量仓向搅拌釜定量输送物料的时间小于5min。

[0022]

优选的,s3中压滤机压滤时间为20~30min。

[0023]

优选的,s4中干燥机组干燥时间为2~3h。

[0024]

优选的,s2中粉体物料在搅拌釜内的搅拌时间为25~35min。

[0025]

本发明的有益效果是:

[0026]

(1)本发明采用压滤机和干燥机组两级干燥的方式对水洗后的物料进行干燥,干燥后的物料含水量可以降低至1000ppm以下,物料可以完全恢复为粉状结构;同时输送机组采用两级输送的方式将压滤机中的物料先分送至一级输送机再汇总至二级输送机,有利于物料的平稳有序输送。

[0027]

(2)本发明中计量仓采用增重式计量方式,当计量仓中存满单次加工量时,一次性倒入搅拌釜中,尽量减少加料时间,减少物料与空气接触时间,避免物料表面结构产生变化。

[0028]

(3)本发明通过在搅拌釜和压滤机之间设置三通阀,并设置旁通管路直接将搅拌釜与干燥机连接,当需要进行湿法包覆操作时,可以三通阀中的旁通管路打开,同时与压滤机连接的管路关闭,从而实现了通过一个系统进行两种工艺操作的效果,大大降低设备成

本,减小车间面积。

[0029]

(4)本发明所述的粉体加工工艺,其中的水洗工艺能够对物料进行充分水洗,并且水洗后的物料能够干燥至含水量低于1000ppm,其中的湿法包覆工艺能够全面包覆粉体物料,包覆后的粉体表面形态更稳定。

[0030]

(5)本发明在计量仓的上方还设置有精密螺旋喂料器,在筒体内的出料口和所述输送轴的输出端之间设置有反向旋转的叶片,用于抑制物料向输出端运动,防止物料从轴端漏出,避免环境污染和物料浪费。

附图说明

[0031]

下面结合附图和实施例对本发明进一步说明。

[0032]

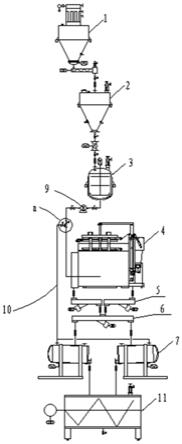

图1是本发明所述锂电三元材料的水洗系统的结构示意图;

[0033]

图2是本发明所述适用于水洗和湿法包覆工艺的粉体加工系统的结构示意图;

[0034]

图3是图2中的a处放大图;

[0035]

图4是本发明所述锂电三元材料的加工工艺的流程图;

[0036]

图5是本发明中所述的精密螺旋喂料器的主视图;

[0037]

图6是本发明中所述的精密螺旋喂料器的主视图;

[0038]

图7是本发明中所述的精密螺旋喂料器的主视图。

[0039]

图中,1、缓存料仓,2、计量仓,3、搅拌釜,4、压滤机,5、一级输送机,6、二级输送机,7、干燥机组,8、三通阀,801、输入端,802、第一输出端,803、第二输出端,9、隔膜泵,10、旁通支管,11、冷却机,12、超声波水洗装置,13、精密螺旋喂料器,131、筒体,132、输送电机,133、输送轴,134、进料口,135、出料口,136、螺旋叶片,13601、输送叶片,13602、防泄漏叶片,137、轴承组,138、双道螺旋叶片结构,139、出料料斗。

具体实施方式

[0040]

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

[0041]

在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

[0042]

如图1所示,一种锂电三元材料的水洗系统,包括顺序相接的缓存料仓1、计量仓2、搅拌釜3、压滤机4、输送机组和干燥机组7;缓存料仓1中存放有粉体物料;输送机组包括与压滤机4的输出端连接的一级输送机5和与一级输送机5连接的二级输送机6,一级输送机5包括两个或者两个以上并排设置的输送机。

[0043]

锂电池正极材料在使用状态下应当为粉体状态,为保证使用效果,物料水洗后应该尽可能的干燥,现有技术中的水洗系统干燥效果不佳,因此单次水洗的物料量较少,工作效率较低。本发明采用二级干燥和分流输送的方式对物料进行精细干燥和精细输送,干燥效果大大提高,可以提高单次水洗物料量。

[0044]

待水洗物料在缓存料仓1内备料,精密螺旋喂料器13将物料从缓存料仓1输送至计量仓2,计量仓2按配方对物料进行称量,称量好的物料排放至搅拌釜3内,物料进入搅拌釜3进行化浆水洗,水洗后的浆料通过隔膜泵9泵入压滤机4,对浆料进行初级干燥,压滤机4优

选用全自动立式压滤机4,全自动立式压滤机4上可以设置两个或者多个输出端,每个输出端分别连接一振动输送机,将全自动立式压滤机4中的物料分流至各个振动输送机中,形成一级输送机5,随后物料汇流至二级输送机6,并由二级输送机6输送至干燥机组7,在干燥机组7中进行二次干燥。一级输送机5将初级压缩后的物料分流至各个振动输送机,避免物料拥堵,使物料平稳输送,随后再将物料汇流至二级输送机6,使物料集中混合,干燥机组7可以由一个或者多个并排设置的干燥机组成,干燥机优选用精细干燥机,二级输送机6将物料再次混合后分流至各个干燥机组7,这样可以提高干燥效率。

[0045]

作为优选的,计量仓2为增重式计量仓,例如可以使用本申请人在先申请的专利“一种高精度称重加料机构”,专利号为cn201921437893.0中的称重料仓组件,当称重料斗中集满一次投放量时,连杆组件控制所述称重料斗的底板打开,一次性向缓存料仓1投放物料,物料投放速度快,通过控制物料由计量仓2进入缓存料仓1的时间使物料在搅拌釜3内与水接触的时间得到精确控制。

[0046]

物料从干燥机组7排出后温度可达到120-150℃,无法直接装袋,需要冷却较长时间,在本发明中的进一步设计中,干燥机组7的输出端还连接有冷却机11,可以将物料快速冷却,且避免物料与空气接触。冷却机11优选用卧式螺带冷却机11。

[0047]

为进一步提高除碱效果,搅拌釜3和压滤机4之间还可以设置超声波水洗装置12,采用超声振动方式对浆料进一步水洗,超声波水洗装置12为现有技术,并且本申请人已经申请相关专利,此处不再赘述其具体结构。

[0048]

在本发明的进一步设计中,为了提高计量仓2的计量精度,避免物料泄漏,本发明在计量仓2的上方,也就是计量仓2的输入端,还设置有精密螺旋喂料器13,精密螺旋喂料器13包括筒体131、固定于筒体131的轴向一端的输送电机132、以及与输送电机132传动连接的输送轴133;输送轴133与筒体131转动连接,输送轴133上设置有螺旋叶片136,筒体131的上方设有进料口134、下方设有出料口135;进料口134与缓存料仓1连通,出料口135与计量仓2连通;螺旋叶片136包括位于进料口134和出料口135之间的输送叶片13601和位于出料口135和输送轴133输出端之间的防泄漏叶片13602,输送叶片13601的旋向与输送轴133输送方向相同,防泄漏叶片13602的旋向与输送轴133输送方向相反。

[0049]

如图5所示,输送电机132固定于筒体131的左端,筒体131的左端为输入端、右端为输出端,进料口134靠近筒体131的输入端设置,出料口135靠近筒体131的输出端设置,物料从进料口134进入筒体131并填充螺旋叶片136的螺距内,当输送轴133旋转时,物料沿螺旋叶片136的螺旋方向向前输送,并在出料口135处因重力作用漏出,防泄漏叶片13602的螺旋方向与物料的运动方向相反,因此物料不会继续向筒体131的输出端输送,从而避免了物料从轴端泄漏。作为优选的,输送轴133的输入端和输出端均通过轴承组137与筒体131转动连接。通过轴承连接实现两部件的转动连接,并且在径向间隙间填充密封填料是本领域技术人员的常规设计,本发明未对其结构和功能进行改进,因此此处不再赘述其具体结构。

[0050]

进一步的,如图6所示,输送叶片13601的螺距沿输送方向逐渐增大,即输送叶片13601采用变螺距结构,且螺距从进料口134至出料口135逐步增大,一方面避免物料填满筒体131,造成过度摩擦和堵料,另一方面螺距越大,输送轴133上每一段螺距内的喂料量越小,计量越精确。在此基础上,更进一步的设计中,靠近出料口135的输送叶片13601为双道螺旋叶片结构138,两道所述螺旋叶片136的螺距相同且沿输送方向逐渐增大,如图7所示,

在距离出料口135三分之一的输送叶片13601轴向长度的位置设置有双道螺旋叶片结构138的输送叶片13601,此时可以将每段螺距内的喂料量减半,进一步减少输送轴133上每一段螺距内的喂料量,从而进一步加强计量精度。

[0051]

作为优选的,出料口135处连接有出料料斗139,出料料斗139由进口端至出口端直径逐渐增大,避免堵料。

[0052]

如图2和图3所示,一种适用于锂电三元材料的加工系统,该系统同时适用于水洗工艺和湿法包覆工艺,包括以上所述的锂电三元材料的水洗系统;搅拌釜3和压滤机4之间还设有三通阀8,三通阀8包含输入端801、第一输出端802和第二输出端803,输入端801连接搅拌釜3的输出端,第一输出端802连接压滤机4的输入端801,第二输出端803通过旁通支管10连接干燥机组7的输入端801。

[0053]

当使用水洗工艺时,物料需要进行两级干燥,第一输出端802打开、第二输出端803关闭,物料从搅拌釜3进入压滤机4进行初级干燥;当使用湿法包覆工艺时,物料仅需要进行一次干燥即可,第一输出端802关闭,第二输出端803打开,搅拌釜3内添加包覆剂对物料进行包覆,从搅拌釜3排出的物料直接进入干燥机。

[0054]

如图4所示,本发明还提出一种锂电三元材料的加工工艺,该工艺采用上述适用于锂电三元材料的加工系统,主要包括以下几个步骤:

[0055]

s1:粉体物料从缓存物料定量排入计量仓2,计量仓2按一定计量向搅拌釜3排放粉体物料。计量仓2向搅拌釜3定量输送物料的时间优选控制在小于5min,从而间接控制物料在搅拌釜3内与水接触的时间。

[0056]

s2:物料在搅拌釜3内化浆水洗或者湿法包覆形成粉饼,当采用水洗工艺时,搅拌釜3内水温为5~15℃,水洗后的粉饼固含量为30%-50%,当采用湿法包覆工艺时,搅拌釜3内水温为70~85℃,包覆后的固含量为50%-70%。粉体物料在搅拌釜3内的搅拌时间优选为25~35min。

[0057]

s3:当采用水洗工艺时,第一输出端802打开、第二输出端803关闭,s2中的粉饼输送至压滤机4中进行初级干燥,并将粉饼的含水量降低至7%以下,压滤时间为20~30min;当采用湿法包覆工艺时,第一输出端802关闭,第二输出端803打开,s2中的粉饼物料进入旁通支管10。

[0058]

s4:将s3中的粉饼排入干燥机组7中进行干燥,干燥后的物料含水量小于1000ppm。干燥机组7干燥时间为2~3h。

[0059]

在本说明书中,对所述术语的示意性表述不一定指的是相同的实施例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例中以合适的方式结合。

[0060]

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1