空调室外机及风机支架的制作方法

[0001]

本申请涉及空调领域,特别是涉及一种空调室外机及风机支架。

背景技术:

[0002]

在侧出风的空调室外机中,空调室外机的电机固定在电机支架上,电机带动风轮转动,以对空调室外机的蒸发器或者冷凝器进行热交换。电机支架位于风轮和蒸发器或者冷凝器之间,因此电机支架会影响风量,进而风量衰减。为了保证电机支架的强度,电机支架的两侧立柱和横梁设置得比较宽,导致电机支架的立柱和横梁对风量衰减大,进而降低空调室外机的使用性能。

技术实现要素:

[0003]

本申请提供一种空调室外机及风机支架,以解决风量衰减大的技术问题。

[0004]

为解决上述技术问题,本申请提供一种风机支架,所述风机支架由板材冲压形成,且包括:

[0005]

支架主体,包括沿第一方向间隔设置且沿第二方向延伸的两根立柱,其中所述第一方向与所述第二方向交叉设置;

[0006]

安装架体,设置于所述两根立柱之间的间隔区域内且与所述支架主体连接,用于安装风机;

[0007]

其中,所述立柱在所述第一方向上具有第一宽度,所述第一宽度与所述板材的板材厚度之间的比值范围为1-20。

[0008]

为解决上述技术问题,本申请提供一种空调室外机,包括:

[0009]

壳体;

[0010]

上述的风机支架,所述风机支架设置于所述壳体内;

[0011]

风机,固定于所述安装架体上;

[0012]

换热器,至少部分位于所述风机支架背离所述风机的一侧。

[0013]

本申请的风机支架由板材冲压形成,风机支架包括支架主体和安装架体,支架主体包括沿第一方向间隔设置且沿第二方向延伸的两根立柱;安装架体设置于所述两根立柱之间的间隔区域内且与所述支架主体连接,用于安装风机;所述立柱在所述第一方向上具有第一宽度,所述第一宽度与所述板材的板材厚度之间的比值范围为1-20。其中,板材厚度较小,第一宽度与板材厚度之间的比值较大;板材厚度较大,第一宽度与板材厚度之间的比值较小,以基于板材厚度设置立柱的第一宽度,能够限制立柱的第一宽度,减小支架主体的挡风面积,降低风量衰减,提高空调室外机的使用性能。

附图说明

[0014]

此处的附图被并入说明书中并构成本说明书的一部分,这些附图示出了符合本申请的实施例,并与说明书一起用于说明本申请的技术方案。

[0015]

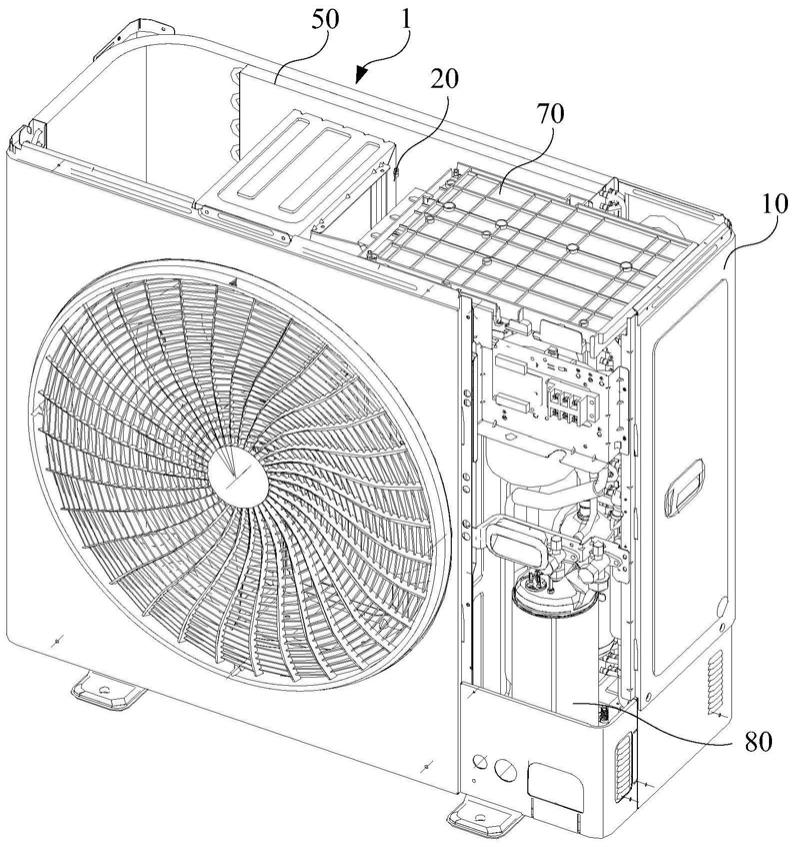

图1是本申请空调室外机一实施例的立体示意图;

[0016]

图2是图1中空调室外机的内部结构示意图;

[0017]

图3是本申请风机支架一实施例的结构示意图;

[0018]

图4是图3中风机支架的背面结构示意图;

[0019]

图5是图4中a区域放大的俯视示意图;

[0020]

图6是图4中压线主体压持导线的结构示意图;

[0021]

图7是图2中的中隔板的结构示意图;

[0022]

图8是图2中电控盒和中隔板的局部结构示意图;

[0023]

图9是图2中防水盒的结构示意图;

[0024]

图10是图2中电控盒的结构示意图;

[0025]

图11是本申请电控盒一实施例的立体示意图;

[0026]

图12是图11中电控盒沿i-i’的剖面示意图;

[0027]

图13是图11中侧板和主板的结构示意图;

[0028]

图14是图13中沿ii-ii’的剖面示意图;

[0029]

图15是本申请的主板和散热器一实施例的结构示意图;

[0030]

图16是图15中的功率元件和散热管的结构示意图;

[0031]

图17是图15中的散热器仿真的结构示意图;

[0032]

图18是图15中主板和散热器的爆炸示意图;

[0033]

图19是本申请的散热器一实施例的结构示意图;

[0034]

图20是图19中沿iii-iii’的剖面示意图;

[0035]

图21是本申请的散热器另一实施例的结构示意图;

[0036]

图22是本申请的散热支架一实施例的结构示意图。

具体实施方式

[0037]

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本申请的一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

[0038]

在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本申请的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其他实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其他实施例相结合。

[0039]

本申请的描述中,需要说明书的是,除非另外明确的规定和限定,术语“安装”、“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,可以是可拆卸连接,或一体地连接;可以是机械来能接,也可以是电连接;可以是直接相连,也可以通过中间媒介间隔相连。对于本领域的普通技术人员而言,可以具体情况连接上述属于在本申请的具体含义。

[0040]

请参见图1-2所示,图1是本申请空调室外机一实施例的立体示意图,图2是图1中空调室外机的内部结构示意图。空调室外机1为小多联侧出风的空调室外机,本申请以小多联侧出风的空调室外机为例进行说明。在其他实施例中,空调室外机1可以应用于其他类型

的空调室外机,并不限于小多联侧出风的空调室外机。

[0041]

空调室外机1包括壳体10、风机支架20、电机30、风轮40、换热器50、中隔板60、电控盒70和压缩机80。空调室外机1的壳体10用于定义一安装腔,风机支架20、电机30、风轮40、换热器50、中隔板60和压缩机80设置于壳体10的安装腔内。

[0042]

中隔板60用于将安装腔分隔成第一子安装腔111和第二子安装腔112,第一子安装腔111用于容纳风机,第二子安装腔112用于容纳压缩机80。中隔板60的一端固定于壳体10上,中隔板60的另一端用于设置电控盒70,以支撑电控盒70。

[0043]

风机包括电机30和风轮40,电机30安装于风机支架20上,风轮40为连接于电机30的输出轴上的叶轮。在电机30工作时,电机30带动风轮40实现转动,在第一子安装腔111形成风道,以对换热器50进行热交换,此时第一子安装腔111为负压,第二子安装腔112为正压,进而第二子安装腔112的空气可流向第一子安装腔111。

[0044]

换热器50至少部分位于风机支架20背离风机的一侧,用于实现蒸发器或者冷凝器;换热器50还可以设置于壳体10靠近风机的侧壁。风机支架20位于风机和换热器50之间,因此风机支架20会影响风道的风量,以使风量衰减。

[0045]

本申请进一步在上文描述的空调室外机1的整体结构的基础上进行以下几方面的优化:

[0046]

1.风机支架尺寸

[0047]

请参阅图3所示,图3是本申请风机支架一实施例的结构示意图。风机支架20包括支架主体21和安装架体22,支架主体21包括沿第一方向d1间隔设置且沿第二方向d2延伸的两根立柱211,立柱211的两端安装于壳体10上。安装架体22设置于两根立柱211之间的间隔区域且与支架主体21连接,用于安装风机。

[0048]

可选地,支架主体21包括多根立柱211,多根立柱211为三根或者三根以上立柱211,本实施例的两根立柱211为位于支架主体21的两侧的立柱211。

[0049]

其中,第一方向d1与第二方向d2交叉设置,例如以壳体10的长度的延伸方向作为第一方向d1,以壳体10的高度的延伸方向作为第二方向d2,第一方向d1与第二方向d2垂直设置。在其他实施例中,第二方向d2与第一方向d1之间的夹角可以为锐角或者钝角,例如第二方向d2与第一方向d1之间的夹角可为45

°

、60

°

、135

°

或150

°

,即立柱211可倾斜设置于壳体10的安装腔内。

[0050]

风机支架20由板材冲压形成,板材的板材厚度可设为t。如图3所示,立柱211在第一方向d1上具有第一宽度l1,第一宽度l1与板材厚度t之间的比值范围为1-20,即第一宽度l1大于等于t,且小于或等于20t。例如,第一宽度l1为t、2t、5t、10t、15t或20t。

[0051]

其中,两根立柱211的第一宽度l1可相等;在其他实施例中,两根立柱211的第一宽度l1不相等,满足每根立柱211的第一宽度l1与板材厚度t之间的比值范围为1-20。

[0052]

通过上述方式,基于板材厚度t设置立柱211的第一宽度l1,在板材厚度t较小时,第一宽度l1与板材厚度t之间的比值较大;在板材厚度t较大时,第一宽度l1与板材厚度t之间的比值较小,因此能够限制立柱211的第一宽度l1,减小支架主体21的挡风面积,降低风量衰减,提高空调室外机1的使用性能。

[0053]

具体地,在板材厚度t较大,例如板材厚度t大于或者等于2mm时,板材的强度能够满足立柱211的强度要求,立柱211的第一宽度l1可等于板材厚度t。在板材厚度t较小,例如

板材厚度t小于2mm,即板材厚度t为0.6mm、0.8mm或者1mm,板材的强度无法满足立柱211的强度要求,因此第一宽度l1与板材厚度t之间的比值较大,以满足立柱211的强度要求。

[0054]

结合图4和图5所示,立柱211包括立柱主体212、第一加强筋213和第二加强筋214,第一加强筋213相对于立柱主体212沿第三方向突出设置,第一加强筋213和第二加强筋214用于加强立柱211的强度,以满足立柱211的强度要求。

[0055]

其中,第三方向与第一方向d1和第二方向d2垂直设置,第三方向垂直于第一方向d1和第二方向d2所在的平面,即第三方向垂直于纸面向外。第一加强筋213在第一方向d1上具有第一子宽度w1,第一子宽度w1与板材厚度t之间的比值范围为1-4,即第一子宽度w1的范围为t-4t。

[0056]

如图5所示,第二加强筋214相对于立柱主体212朝向两根立柱211彼此背离的方向突出设置,即立柱主体212远离安装架体22的一侧设有凸包,以形成第二加强筋214。立柱主体212可沿第二方向d2间隔设置有多个第二加强筋214,以加强立柱主体212的强度。第二加强筋214在第一方向d1上具有第二子宽度w2,第二子宽度w2与板材厚度t之间的比值范围为1-2,即第二子宽度w2的范围为t-2t。

[0057]

立柱主体212沿第一方向d1划分成由第一加强筋213间隔的至少两个折弯部215,例如立柱主体212包括两个折弯部215,第一加强筋213位于两个折弯部215之间。每个折弯部215在第一方向d1上具有第三子宽度w3,第三子宽度w3与板材厚度t之间的比值范围为1-7,即第三子宽度w3的范围为t-7t。

[0058]

可选地,第一加强筋213、第二加强筋214和至少两个折弯部215一体冲压成型。其中,立柱211的第一宽度l1满足以下公式:

[0059]

l1=w1+w2+2*w3

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0060]

第一子宽度w1的上限值为4t,第二子宽度w2的上限值为2t,第三子宽度w3的上限值为7t,通过公式(1)可以得出,第一宽度l1的上限值为20t,进而限制立柱211的第一宽度l1,减小支架主体21的挡风面积,降低风量衰减,提高空调室外机1的使用性能。

[0061]

在板材厚度t大于或等于2mm时,立柱211无需设置第一加强筋213和第二加强筋214,即第一子宽度w1和第二子宽度w2均为0。立柱211可呈板状,无需设置至少两个折弯部215,通过公式(1)可以得出,第一宽度l1为t。由此可以推导出,立柱211的第一宽度l1与板材厚度t之间的比值范围为1-20。

[0062]

如图3所示,支架主体21进一步包括两根横梁216,两根横梁216沿第二方向d2间隔设置且沿第一方向d1桥接于两根立柱211之间。两根横梁216和两根立柱211形成一间隔区域,安装架体22设置于两个横梁216之间的间隔区域内。

[0063]

两根横梁216可包括上横梁和下横梁,上横梁沿第二方向d2设置于下横梁的上方,安装架体22设置于上横梁上,安装架体22与下横梁之间形成一走线口,以使风机的导线在走线口进行走线。

[0064]

横梁216在第二方向d2上具有第二宽度l2,第二宽度l2与板材厚度t之间的比值范围为1-20,即第二宽度l2的范围为t-20t。其中,横梁216的第二宽度l2和立柱211的第一宽度l1相等;在其他实施例中,横梁216的第二宽度l2和立柱211的第一宽度l1不相等,例如板材厚度t为0.6mm,立柱211的第一宽度l1可为10t,横梁216的第二宽度l2可为8t。

[0065]

通过上述方式,第一宽度l1与板材厚度t之间的比值范围为1-20,第二宽度l2与板

材厚度t之间的比值范围为1-20,能够同时控制第一宽度l1和第二宽度l2,进一步减小支架主体21的挡风面积,降低风量衰减,提高空调室外机1的使用性能。

[0066]

其中,电机30的输出轴沿第三方向设置。两根立柱211在第二方向d2上具有第一间隔距离l3和第二间隔距离l4,第一间隔距离l3位于两根横梁216的间隔区域内,第二间隔距离l4位于两根横梁216彼此远离的一侧,两根横梁216彼此远离的一侧为横梁216远离安装架体22的一侧。第一间隔距离l3和第二间隔距离l4大于或等于电机30的直径且小于或等于叶轮的直径(即风轮40的直径),且第二间隔距离l4大于或等于第一间隔区域l3。

[0067]

此外,两根横梁216在第二方向d2上具有第三间隔距离,第三间隔距离大于或等于电机30的直径且小于或等于叶轮的直径。基于电机30的直径和风轮40的直径调整第一间隔距离l3、第二间隔距离l4和第三间隔距离,以便于电机30和风轮40的安装。

[0068]

2.风机支架的压线结构

[0069]

请参阅图4所示,图4是图3中风机支架的背面结构示意图。支架主体21进一步包括固线部217和压线部218,固线部217设置于横梁216背离电机30的一侧,压线部218设置于立柱211背离电机30的一侧。例如,电机30设置于风机支架20的正面,风机支架20的正面为横梁216的正面和立柱211的正面;因此固线部217设置于横梁216的背面,压线部218设置于立柱211的背面。

[0070]

具体地,横梁216的背面设置有固线部217,用于约束导线。固线部217设置有第一引线孔219,第一引线孔219用于容纳风机的导线221,第一引线孔219的形状可以为l字形。例如,风机的导线221为电机30的电机线,导线221从走线口引出,并穿过第一引线孔219,以使导线221在第一引线孔219进行约束。

[0071]

压线部218相对于立柱211可弯折设置,用于将导线221压持在立柱211上。压线部218包括压线主体222和至少两个连接支脚223,压线主体222通过连接支脚223与立柱211相连,连接支脚223用于在外力的作用下相对于立柱211弯折,以使压线主体222能够将导线221压持在立柱211上。连接支脚223与压线主体222连接的一端的宽度小于连接支脚223与立柱211连接的一端的宽度,便于在外力的作用下掰折连接支脚223。

[0072]

压线主体222上设置有第二引线孔224,导线221经第二引线孔224从压线主体222和立柱211之间延伸到压线主体222背离立柱211的一侧。导线221首先经第一引线孔219进行约束,然后沿第二方向d2设置于立柱211远离电机30的一侧,再经第二引线孔224从压线主体222和立柱211之间延伸到压线主体222背离立柱211的一侧。在外力的作用下将连接支脚223相对于立柱211弯折,以使压线主体222能够将导线221压持在立柱211上,如图6所示。因此,导线221在风机支架20上易于走线,简单方便,减少磨损。

[0073]

其中,压线主体222、至少两个连接支脚223和立柱211由板材一体冲压而成,减少风机支架20的焊接工序,降低压线主体222对导线221磨损。压线主体222的宽度小于或等于第一宽度l1,以避免增加支架主体21的挡风面积。

[0074]

本申请进一步提供一种风机支架,风机支架的结构与上述所描述的风机支架20的结构相同,在此不再赘述。

[0075]

3.中隔板用于支撑电控盒

[0076]

请参阅图2和图7所示,中隔板60包括隔板主体61以及支撑部62,隔板主体61用于将安装腔分隔成第一子安装腔111和第二子安装腔112。支撑部62设置于隔板主体61的顶

部,并且支撑部62朝向第一子安装腔111延伸。其中,隔板主体61的一端安装于壳体10内,隔板主体61的另一端(即隔板主体61的顶部)设置支撑部62。电控盒70设置于支撑部62上,支撑部62用于支撑电控盒70,能够增加中隔板60和电控盒70的接触面积,以防止电控盒70倾斜。

[0077]

现有的中隔板的顶部属于废料,需要裁剪掉,而本实施例将隔板主体61的顶部设置为支撑部62,利用现有的废料作为支撑部62,提高利用率,降低成本。现有的电控盒固定在中隔板和风机支架上,因此电控盒的体积大,而本实施例的电控盒70设置于支撑部62上,无需固定在风机支架20上,缩小电控盒70的体积,减少电控盒70设置于第一子安装腔111内的面积,能够进一步降低风量衰减。

[0078]

如图7-8所示,电控盒70的底壁上设置有底部通孔711,支撑部62包括朝向电控盒70的底部通孔711的一侧设置有阶梯槽621,阶梯槽621与电控盒70的底部通孔711相对设置,以使支撑部62与电控盒70配合形成第一风道。例如阶梯槽621设置于电控盒70的底部的下方,阶梯槽621与电控盒70的底部形成一容纳空间,即第一风道。

[0079]

其中,阶梯槽621可包括第一子槽体622和第二子槽体623,第二子槽体623的深度大于第一子槽体622的深度,第二子槽体623与电控盒70的底部通孔711相对设置,并经第一子槽体622与外部连通。例如,第二子槽体623设置于电控盒70的底部通孔711的下方,以实现第二子槽体623与电控盒70的底部通孔711相对设置。

[0080]

在电机30带风轮40转动,例如风轮40顺时针转动时,通过第一风道从电控盒70吸气,即电控盒70的气流可从电控盒70的底部通孔711流出,然后经过第二子槽体623和第一子槽体622流出到第一子安装腔111内,进而实现将电控盒70在工作过程中产生的热量带走。

[0081]

电控盒70的底部进一步置有挡板712,挡板712位于底部通孔711朝向第一子槽体622的一侧,用于阻挡第一风道内的液滴经底部通孔711进入电控盒70内,挡板712相对于底部通孔711具有遮挡作用。例如,风轮40在甩水时,挡板712用于遮挡底部通孔711,以使液滴(例如水珠)不易通过底部通孔711进入电控盒70内,保证电控盒70正常工作。

[0082]

如图7-8所示,挡板712阻挡的水珠落到第二子槽体623,第二子槽体623的底部进一步设置有排水孔624,用于对位于第二子槽体623的液滴进行排水。其中,排水孔624靠近第一子槽体622设置,以使排水孔624位于挡板712靠近第一子槽体622的一侧,即挡板712阻挡的水珠落到排水孔624处,以通过排水孔624进行排水。第二子槽体623可设置有两个排水孔624,以加快排水速度;在其他实施例中,第二子槽体623可设置有多个排水孔624,例如设置4个排水孔624。

[0083]

可选地,第一子槽体622与电控盒70的底部之间的距离大于或等于1mm且小于或等于9mm,既能保证电控盒70实现通风散热,也能减少第一子安装腔111内的水珠大量进入第一风道的风险,以保证电控盒70可靠运行。

[0084]

通过上述方式,支撑部62用于支撑电控盒70,防止电控盒70倾斜;支撑部62设置有阶梯槽621,以使支撑部62与电控盒70配合形成第一风道,能够实现将电控盒70在工作过程中产生的热量带走,以对电控盒70进行通风散热,易于实现,无需焊接工艺,降低成本。

[0085]

4.电控盒的双风道

[0086]

如图8-10所示,电控盒70在背离第二子安装腔112的侧壁设置有侧向通孔713,电

控盒70的气流可从电控盒70的侧向通孔713流出。空调室外机1进一步包括防水盒90,防水盒90盖设于侧向通孔713上,用于阻挡第一子安装腔111内的液滴经侧向通孔713进入电控盒70内,以保证电控盒70正常工作。

[0087]

其中,防水盒90与电控盒70的侧壁配合形成第二风道,在风轮40转动时,风机通过第二风道从电控盒70吸气。即,电控盒70的气流可从侧向通孔713流出,然后经过第二风道流出到第一子安装腔111内,进而实现将电控盒70在工作过程中产生的热量带走。

[0088]

空调室外机1通过设置第一风道和第二风道,实现双风道对电控盒70进行通风散热;电控盒70可通过第一风道和第二风道实现局部循环,加强电控盒70的散热。电控盒70在工作过程中产生的热量可以快速地通过第一风道和第二风道流向第一子安装腔111,电控盒70能够实现快速通风散热。

[0089]

防水盒90包括与电控盒70的侧壁彼此间隔且与侧向通孔713相对设置的斜面板911,斜面板911相对于侧向通孔713的轴向线倾斜设置,以使得斜面板911与电控盒70的侧壁之间的间隔沿重力方向逐渐减小。斜面板911与电控盒70的侧壁之间的间隔减小,能够减少第一子安装腔111的水珠经出风口912进入第二风道的风险。

[0090]

其中,侧向通孔713的轴向线的延伸方向可为第一方向d1,斜面板911与侧向通孔713的轴向线之间的夹角为锐角,例如斜面板911与侧向通孔713的轴向线之间的夹角可为30

°

、45

°

或60

°

。

[0091]

斜面板911的下端与电控盒70的侧壁之间形成一出风口912,电控盒70的气流通过出风口912流出到第一子安装腔111内。

[0092]

如图9所示,防水盒90进一步包括顶板913和两个侧板915,两个侧板915和斜面板911均与顶板913连接,且斜面板911与两个侧板915相连,两个侧板915安装于电控盒70的侧壁上,以使防水盒90盖设于侧向通孔713上。

[0093]

防水盒90的侧板915、斜面板911和顶板913呈三角形设置,以使电控盒70的气流在第二风道的行程增加,以提高防水盒90的防水性能。

[0094]

结合图2所示,斜面板911的延伸方向d4与风机的叶轮(即风轮40)最靠近出风口912的位置点的切向方向d5的夹角为0-5

°

。斜面板911与风轮40的距离最小的位置点,以获取最靠近出风口912的位置点。

[0095]

在夹角为0

°

时,斜面板911的延伸方向d4与风轮40最靠近出风口912的位置点的切向方向d5平行,利于风机通过第二风道从电控盒70的侧向通孔713吸风,以实现对电控盒70通风散热。其中,夹角可以为1

°

、2

°

或者5

°

。

[0096]

电控盒70的侧壁靠近出风口912设置有第一挡板714,例如第一挡板714可以与顶板913平行设置,第一挡板714用于阻挡第一子安装腔111的液滴经第二风道和侧向通孔713进入电控盒70内。

[0097]

防水盒90进一步包括设置于斜面板911的下端的折边914,折边914相较于斜面板911朝向电控盒70弯折设置,折边914用于阻挡第一子安装腔111的液滴经第二风道和侧向通孔713进入电控盒70内。例如,电机30停止工作,风轮40在外部作用力下逆时针转动,折边914用于阻挡第一子安装腔111的水珠经出风口912进入第二风道,第一挡板714用于阻挡第二风道的水珠经第二风道和侧向通孔713进入电控盒70内。

[0098]

结合图7所示,支撑部62上进一步置有第一定位部625,第一定位部625可为设置于

支撑部62上的凹槽。结合图10所示,电控盒70的底部进一步置有第二定位部715,第二定位部715可为设置于电控盒70的底部的凸包,第一定位部625和第二定位部715相互配合,以使支撑部62与电控盒70实现装配定位。在其他实施例中,第一定位部625可为凸包,第二定位部715可为凹槽。

[0099]

在电控盒70安装于中隔板60的支撑部62时,通过第一定位部625和第二定位部715相互配合,以将支撑部62与电控盒70进行装配定位;然后通过螺钉将电控盒70固定在支撑部62上。因此,电控盒70可设置于支撑部62上,增加支撑部62和电控盒70的接触面积,以防止电控盒70倾斜。

[0100]

5.电控盒的装配

[0101]

如图11-14所示,电控盒70包括盒体72,盒体72形成一容纳空间。如图12所示,电控盒70进一步包括主板73、散热器74和支撑件75,主板73、散热器74和支撑件75可设置于容纳空间内。

[0102]

在图13中,盒体72包括侧板721,主板73可安装于侧板721上,其中侧板721可以为塑料板;在其他实施例中,侧板721可以为其他材料的安装板,例如聚丙烯或者聚乙烯等。

[0103]

其中,主板73叠置于侧板721的一侧。例如侧板721可以设置有多个卡扣724(多个的含义为两个或两个以上),主板73通过卡扣724设置于侧板721上,以实现主板73叠置于侧板721的一侧,并且对主板73进行定位。可选地,侧板721可以设置有支撑柱(图未示),支撑柱用于支撑主板73,以使主板73和侧板721间隔设置。在其他实施例中,主板73可以直接贴合在侧板721的一侧上,无需设置支撑柱。

[0104]

如图14所示,电控盒70进一步包括第一固定件76,第一固定件76用于将主板73固定在侧板721,侧板721可以设置有多个安装孔722,主板73设置有多个通孔731,多个通孔731与多个安装孔722一一对应设置。例如,侧板721设置有4个安装孔722,主板73对应设置有4个通孔731。其中,多个安装孔722在主板73中间隔设置,以利于主板73平衡受力,进而保证电控盒70装配的可靠性。

[0105]

第一固定件76可以为螺栓,安装孔722可以铆接第一螺母723,螺栓穿设于通孔731与安装孔722的第一螺母723配合,以将主板73固定于侧板721上。在其他实施例中,第一螺母723可以设置于侧板721远离主板73的一侧。

[0106]

通过上述方式,主板73通过卡扣724和第一固定件76固定在侧板721的一侧,能够减少第一固定件76的数量,减少主板73设置通孔731的数量,进而提高主板73的利用率。

[0107]

如图12所示,散热器74设置于主板73背离侧板721的一侧,用于对主板73进行散热。支撑件75设置于散热器74靠近主板73的一侧,用于将散热器74支撑在主板73上。其中,主板73进一步设置有第一通孔732,支撑件75设置有第二通孔751,散热器74设置有第三通孔741,第一通孔732、第二通孔751和第三通孔741一一对应设置,即第一通孔732的数量、第二通孔751的数量和第三通孔741的数量相等。

[0108]

电控盒70进一步包括固定件71,固定件71穿设于对应设置的第一通孔732、第二通孔751和第三通孔741内,并且与盒体72的侧板721固定连接,以将主板73和散热器74压持固定于侧板721上。其中固定件71直接对支撑件75施加作用力,以将主板73和散热器74压持固定于侧板721上;支撑件75设置于主板73和散热器74之间,用于对主板73和散热器74实现缓冲作用,进而防止主板73和散热器74被拉紧变形。

[0109]

固定件71可以为螺栓,由于固定件71需要将主板73和散热器74压持固定于侧板721上,因此固定件71的长度大于第一固定件76的长度,即固定件71可以为长螺栓,第一固定件76可以为短螺栓。

[0110]

其中,支撑件75设置于主板73和散热器74之间,无需穿过主板73,因此主板73的第一通孔732的直径大于或等于固定件71的直径,以使固定件71穿设于第一通孔732内。主板73的第一通孔732的直径范围可以为4-7mm,例如固定件71的直径为4mm,则第一通孔732的直径可以为5mm,固定件71既能穿设于第一通孔732内,也能够避免第一通孔732的面积过大,防止影响主板73的开孔面积。第二通孔751的直径和第三通孔741的直径可以与第一通孔732的直径相同,第二通孔751的直径和第三通孔741的直径均为5mm。在其他实施例中,第二通孔751的直径和第三通孔741的直径可以与第一通孔732的直径不相同,例如第二通孔751的直径为6mm,第三通孔741的直径为4mm。

[0111]

在现有的电控盒中,电控盒设置有贯穿主板的绝缘柱,主板的通孔的直径大于绝缘柱的直径,主板的通孔直径为15mm。由于本实施例的电控盒70无需设置绝缘柱,绝缘柱的直径大于固定件71的直径,主板73的第一通孔732的直径为5mm,与现有的主板的通孔直径相比,缩小10mm,主板73设置有多个第一通孔732,因此主板73的开孔面积缩小,能够增加主板73的利用率,进而缩小主板73的尺寸,实现电控盒70小型化。

[0112]

如图12所示,散热器74进一步包括散热主体742、散热管743以及散热支架744,散热管743位于散热主体742和散热支架744之间。第三通孔741设置于散热主体742和散热支架744,即第三通孔741贯穿散热主体742和散热支架744,且第三通孔741避开散热管743,以避免固定件71受到散热管743的阻挡。在固定件71将主板73和散热器74压持固定于侧板721上,以使散热主体742和散热支架744用于压紧散热管743。

[0113]

支撑件75朝向散热器74的一端以紧配合方式插置固定于第三通孔741内,支撑件75朝向主板73的另一端设置成大于第一通孔732,进而支撑于第一通孔732的外围。其中,支撑件75朝向散热器74的一端的面积小于第三通孔741的面积,以使支撑件75的一端可以插置于第三通孔741内,直至支撑件75的截面面积大于第三通孔741的面积。

[0114]

主板73进一步设置有功率元件733,功率元件733可设置于主板73靠近散热器74的一侧上。其中,支撑件75的一端插置于第三通孔741的深度,支撑件75的高度大于或等于深度和功率元件733的高度之和。例如,支撑件75的高度等于深度和功率元件733的高度之和,在支撑件75的一端插置于第三通孔741时,支撑件75位于第三通孔741外的高度等于功率元件733的高度,以使功率元件733贴附在散热器74靠近主板73的一侧,散热器74用于对功率元件733进行散热。

[0115]

由支撑件75的一端到支撑件75的另一端,支撑件75的截面面积逐渐变大,当支撑件75的截面面积大于第一通孔732的面积时,支撑件75以紧配合方式插置固定于第三通孔741内。支撑件75的另一端的面积大于第一通孔732的面积,支撑件75的另一端无法插置于第一通孔732,以使支撑件75朝向主板73的另一端支撑于第一通孔732的外围。

[0116]

在电控盒70进行装配时,首先主板73通过卡扣724设置于侧板721上,以实现多个通孔731和多个安装孔722的装配定位;然后通过第一固定件76穿设于通孔731和安装孔722内,以将主板73固定在侧板721的一侧;再将支撑件75和散热器74依次设置于主板73背离侧板721的一侧,以使第一通孔732、第二通孔751和第三通孔741一一对应设置;再通过固定件

71穿设于对应设置的第一通孔732、第二通孔751和第三通孔741内,以将主板73和散热器74压持固定于侧板721上,进而实现对电控盒70的装配。

[0117]

现有的电控盒的盒体远离绝缘柱的一侧设置有钣金,用于提高盒体的强度,防止电控盒的盒体被绝缘柱拉裂。而本实施例的通过第一固定件76将主板73固定在侧板721的一侧,通过固定件71将主板73和散热器74压持固定于侧板721上,且无需设置绝缘柱,因此无需设置额外钣金,节省成本。

[0118]

现有的螺栓通过绝缘柱穿设于主板的通孔内,绝缘柱用于对螺栓和主板进行绝缘,而本实施例的主板73的通孔731和第一通孔732的侧壁均设置有绝缘层,绝缘层用于防止第一固定件76和固定件71与主板73的导电层连接。

[0119]

6.主板的功率元件与散热管重叠设置

[0120]

请参见图15和1所示,图15是本申请的主板和散热器一实施例的结构示意图。电控盒70可包括主板73和散热器74,散热器74与主板73重叠设置,其中主板73靠近散热器74的一侧(一侧为靠近散热器74的侧面)设有至少一个功率元件733,例如主板73设置有多个功率元件733。散热器74包括散热管743,散热管743可用于与压缩机80相连,用于传输冷媒流,以通过冷媒流对功率元件733进行散热。

[0121]

结合图11所示,电控盒70包括盒体72,盒体72形成一容纳空间,主板73和散热器74设置于容纳空间内,电控盒70以倒扣的方式设置于中隔板60的支撑部62上,例如主板73和散热器74设置于盒体72内,将盒体72倒扣设置于支撑部62上。在其他实施例中,盒体72还可以竖直设置于中隔板60。

[0122]

其中,功率元件733可以为主板73上大功率的电子元件,例如功率元件733为igbt(insulated gate bipolar transistor,绝缘栅双极型晶体管)或者二极管等,功率元件733在工作时产生热量。主板73可以为pcb(printed circuit board,印刷电路板)板,主板73靠近散热器74的一侧可以敷设有铜箔(图未示),铜箔的一端与功率元件733连接,铜箔的另一端与其他元器件或线路连接,以使电控盒70正常工作。为了方便功率元件733的引脚进行焊接等操作,多个功率元件733的引脚可以并排设置于主板73上。

[0123]

例如,功率元件733在工作时温度可以到达80

°

,散热管743的冷媒流温度可以为30-50

°

,因此散热管743的冷媒流可以吸收功率元件733的热量,以降低功率元件733的温度,提高功率元件733的寿命。散热管743的冷媒流可以为气液两态冷媒流,在散热管743的冷媒流吸收功率元件733的热量后,散热管743的冷媒流变为气态冷媒流。

[0124]

结合图16所示,至少一个功率元件733的一侧表面734与散热管743重叠设置,即主板73的一个或者一个以上的功率元件733与散热管743重叠设置,例如主板73的所有功率元件733均可与散热管743重叠设置。

[0125]

图16中的虚线框h表示散热管743的位置,虚线框h的宽度等于散热管743的宽度。散热管743设置于功率元件733的上方,且散热管743在主板73上的投影与至少一个功率元件733的侧表面734重叠,以使侧表面734与散热管743重叠设置。

[0126]

其中,至少一个功率元件733和散热管743的重叠面积与对应的侧表面734的面积之间的比值大于或等于1/5。即在与散热管743重叠设置的所有功率元件733中,任意一个功率元件733和散热管743的重叠面积与该功率元件733的侧表面734的面积之间的比值大于或等于1/5;或者,其他数量的功率元件733中的每个功率元件733和散热管743的重叠面积

与对应的侧表面734的面积之间的比值大于或等于1/5。

[0127]

可选地,在与散热管743重叠设置的所有功率元件733中,单个功率元件733和散热管743的重叠面积与侧表面734的面积之间的比值大于或等于1/5。其中,重叠面积与侧表面734的面积之间的比值可以为1/5、1/4、1/3、2/5、1/2、3/5、2/3、3/4或者1。如图17所示,功率元件a1和散热管743的重叠面积等于功率元件a1的侧表面的面积的2/3;功率元件b1和散热管743的重叠面积等于功率元件b1的侧表面的面积的1/2;功率元件c1和散热管743的重叠面积等于功率元件c1的侧表面的面积,即散热管743在主板73上的投影与功率元件c1完全重叠。

[0128]

如图18所示,散热器74进一步包括散热主体742和散热支架744,散热主体742设置有散热槽748,散热管743设置于散热槽748内,散热支架744设置于散热主体742和散热管743上,用于将散热管743压紧在散热槽748内。

[0129]

以下以功率元件a1、a2、b1、b2、b3、c1、c2和e(即热源)在散热主体742上进行仿真测试,如图17所示。其中,散热管743的管外径为9.25mm,散热管743的管内径为8.02mm,散热管743的冷媒流入口的温度为43℃,散热管743的冷媒流入口的压力为3.1mpa,散热管743的冷媒流入口的流量为650kg/h,散热管743的冷媒流入口的流速为3.69m/s,冷媒流的密度为967.36kg/m3,冷媒流的定压比热容为1.9376kj/kg.k,冷媒流的导热系数为80.304w/m.k。功率元件a1和a2的面积均为25*25mm2,发热功率为6w;功率元件b1、b2和b3的面积均为12*12mm2,发热功率为40w;功率元件c1和c2的面积均为6*6mm2,发热功率为6w;功率元件e的面积为27*19mm2,发热功率为6w。散热管743用于对功率元件a1、a2、b1、b2、b3、c1、c2和e进行散热,仿真测试结果为:功率元件a1、a2、b1、b2、b3、c1、c2和e的最高温度分别为45.2℃、45.3℃、100.2℃、100.7℃、100.1℃、70.6℃、70.7℃以及45.4℃。

[0130]

基于上述仿真测试结果可以推导得出以下结论:

[0131]

1、在多个功率元件733的侧表面734的面积和发热功率相等,且多个功率元件733和散热管743的重叠面积相等的情况下,功率元件733在散热管743的不同位置具有相同的散热效果,例如功率元件a1和a2的散热效果相同,功率元件b1、b2和b3的散热效果相同,功率元件c1和c2的散热效果相同。

[0132]

2、在多个功率元件733的发热功率相等的情况下,功率元件733和散热管743的重叠面积越大,功率元件733在散热管743上的散热效果越好。例如:功率元件a1和c1的发热功率均为6w,功率元件a1与散热管743的重叠面积比功率元件c1与散热管743的重叠面积大,检测到功率元件a1的最高温度为45.2℃,功率元件c1的最高温度为70.6℃;功率元件c1和e的发热功率均为6w,功率元件e与散热管743的重叠面积比功率元件c1与散热管743的重叠面积大,检测到功率元件e的最高温度为45.4℃,功率元件c1的最高温度为70.6℃。

[0133]

3、在多个功率元件733的发热功率相等,且多个功率元件733和散热管743的重叠面积相等的情况下,功率元件733在散热管743上具有相同的散热效果,例如功率元件a1和e的发热功率均为6w,功率元件a1与散热管743的重叠面积和功率元件e与散热管743的重叠面积大约相等,检测到功率元件a1的最高温度为45.2℃,功率元件e的最高温度为45.4℃。

[0134]

通过上述方式,本实施例至少一个功率元件733的一侧表面734与散热管743重叠设置,至少一个功率元件733和散热管743的重叠面积与对应的侧表面734的面积之间的比值大于或等于1/5,增加功率元件733和散热管743之间的散热面积,能够提高功率元件733

在散热管743上的散热效果;此外,功率元件733和散热管743的重叠面积越大,功率元件733在散热管743上的散热效果越好。

[0135]

如图19所示,散热管743包括两个主体部745和连接部746,每个主体部745具有两个端,两个主体部745中的一个主体部745的一端作为散热管743的入口,两个主体部745中的另一个主体部745的一端作为散热管743的出口,两个主体部745的其余端通过连接部746相连,以使冷媒流从散热管743的入口进入散热管743后依次流经两个主体部745,并从散热管743的出口流出散热管743。

[0136]

在其他实施例中,散热管743可以包括多个主体部745,可以是三个或者三个以上,例如散热管743包括三个主体部745,三个主体部745中的一个主体部745的一端作为散热管743的入口,三个主体部745中的其余主体部745的一端作为散热管743的出口,三个主体部745的其余端中的每两个端通过连接部746相连。

[0137]

结合图16-17所示,至少一个功率元件733与散热管743中的至少一个主体部745重叠设置,例如:功率元件733的侧表面734可以与散热管743中的一个主体部745重叠设置,图17中的散热管743与散热主体742重叠部分可以相当于图19中的两个主体部745,即图17中的功率元件b1、b2、b3、c1以及c2均与一个主体部745重叠设置;或者,功率元件733的侧表面734可以与散热管743中的两个或两个以上主体部745重叠设置,即图17中的功率元件a1、a2以及e与两个主体部745重叠设置。

[0138]

其中,散热管743的多个主体部745可位于同一平面内;在其他实施例中,散热管743的多个主体部745可以位于不同的平面内,以便于生产的多样化和满足实际需求。

[0139]

可选地,连接部746为u形管,两个主体部745的其余端通过u形管相连。在其他实施例中,散热器74还可以上述主体部745作为一根散热管743,在散热主体742的宽度固定的情况下,散热器74通过调整散热管743的直径,以实现设置多根散热管743,例如三根或者三根以上。

[0140]

如图20所示,两个主体部745的管心之间的间隔距离w4大于或等于d,且小于或等于2d+15mm,例如两个主体部745的管心之间的间隔距离w4为d、2d或者2d+15mm。其中d为散热管743的直径,即主体部745的直径;主体部745的管心可为主体部745的中心。在散热管743可以包括多个主体部745时,相邻设置的两个主体部745的管心之间的间隔距离w4大于或等于d,且小于或等于2d+15mm。

[0141]

散热主体742的宽度大于或等于d+w4,且小于或等于w4+3d;即散热主体742的宽度大于或等于2d,且小于或等于5d+15mm,因此两个主体部745的管心之间的间隔距离w4和散热主体742的宽度均与散热管743的直径d相关联,进而基于散热管743的直径d调整散热器74的尺寸,以便于生产不同尺寸的散热器74,满足实际需求。

[0142]

由于u形管的两端具有间距,因此两个主体部745的管心之间的间隔距离w4大于d。在散热主体742的宽度和两个主体部745的管心之间的间隔距离w4固定的情况下,调整散热管743的主体部745数量和直径,功率元件733和散热管743的重叠面积不变,功率元件733在散热管743上的散热效果相同。

[0143]

7.散热槽与功率元件之间的距离

[0144]

如图20所示,散热器74包括散热主体742和散热管743(即图中主体部745),散热主体742的第一表面7421设置有散热槽748,散热管743设置于散热槽748内。散热主体742的第

二表面7422与散热主体742的第一表面7421向背设置,散热主体742的第一表面7421设置有散热管743,散热主体742的第二表面7422用于接触热源,例如热源可为主板73的功率元件733。上述散热主体742的宽度为散热主体742在第一表面7421上的宽度。

[0145]

其中,散热槽748的底部与散热主体742的第二表面7422之间的距离h1为2-10mm,散热槽748的底部可为散热槽748与散热主体742的第二表面7422的距离最小的位置,距离h1具体可以为2mm、5mm、6mm以及10mm。主板73的功率元件733设置于散热主体742的第二表面7422上,通过调整散热槽748的底部与散热主体742的第二表面7422之间的距离h1,以调整散热管743与主板73的功率元件733之间距离,进而提高散热管743对功率元件733的散热效果。

[0146]

可选地,散热主体742可为铝合金主体,即散热主体742的材料为铝合金,散热主体742由铝合金冲压而成。在其他实施例中,散热主体742还可以采用其他材料,例如散热主体742采用铜合金。

[0147]

如图17所示,以功率元件a1、a2、b1、b2、b3、c1、c2和e分别设置在三个散热器74上进行仿真测试。其中,散热管743的仿真参数、冷媒流的仿真参数以及功率元件a1、a2、b1、b2、b3、c1、c2和e的仿真参数均与上述描述的相同,在此不再赘述。三个散热器74包括第一散热器、第二散热器和第三散热器,第一个散热器的距离h1为6mm,第二个散热器的距离h1为2mm,第三个散热器的距离h1为15mm,第一个散热器的其他仿真参数分别与第二个散热器的其他仿真参数和第三个散热器的其他仿真参数一致。其中,在第一散热器、第二散热器和第三散热器上进一步设置有ipm(intelligent power module,智能功率模块)、绝缘栅双极型晶体管以及二极管进行仿真测试。其中,仿真测试的结果为:

[0148]

在第一散热器上,第一散热器的第一表面的最高温度为53℃,功率元件a1、a2、b1、b2、b3、c1、c2和e的最高温度分别为45.2℃、45.3℃、100.2℃、100.7℃、100.1℃、70.6℃、70.7℃以及45.4℃,智能功率模块与第一散热器的接触面的最高温度为88.8℃,绝缘栅双极型晶体管与第一散热器的接触面的最高温度为89.4℃,二极管与第一散热器的接触面的最高温度为88.7℃。

[0149]

在第二散热器上,第二散热器的第一表面的最高温度为52.2℃,功率元件a1、a2、b1、b2、b3、c1、c2和e的最高温度分别为45.2℃、45.2℃、100.6℃、100.8℃、100.4℃、69.7℃、69.8℃以及45.4℃,智能功率模块与第二散热器的接触面的最高温度为89.2℃,绝缘栅双极型晶体管与第二散热器的接触面的最高温度为89.4℃,二极管与第二散热器的接触面的最高温度为89℃。

[0150]

在第三散热器上,第三散热器的第一表面的最高温度为54.1℃,功率元件a1、a2、b1、b2、b3、c1、c2和e的最高温度分别为45.4℃、45.7℃、101℃、101.9℃、100.9℃、72.3℃、72.3℃以及45.7℃;智能功率模块与第三散热器的接触面的最高温度为89.6℃,绝缘栅双极型晶体管与第三散热器的接触面的最高温度为90.5℃,二极管与第三散热器的接触面的最高温度为89.6℃。

[0151]

通过上述仿真结果可以得到:功率元件a1、a2、b1、b2、b3、c1、c2和e分别在第一散热器、第二散热器和第三散热器上的最高温度差异不大,因此散热槽748的底部与散热主体742的第二表面7422之间的距离h1对散热器74的整体温度分布影响很小。而在第一散热器中智能功率模块、绝缘栅双极型晶体管以及二极管散热性能最好,因此散热槽748的底部与

散热主体742的第二表面7422之间的距离h1为6mm,能够提高散热器74的散热效果。

[0152]

如图20所示,散热主体742的高度h大于h1+0.25d,且小于或等于h1+d,其中h1+0.25d表示散热槽748的底部与散热主体742的第一表面7421之间的距离为0.25d;h1+d表示散热槽748的底部与散热主体742的第一表面7421之间的距离为d,此时散热管743嵌入在散热主体742内。例如散热主体742的高度h可以大于0.25d+2mm,且小于或等于d+10mm。

[0153]

本实施例的散热主体742可以通过散热槽748的底部与散热主体742的第二表面7422之间的距离h1设置散热主体742高度h,便于设计散热主体742。此外,通过散热槽748的底部与散热主体742的第二表面7422之间的距离h1调整散热管743与主板73的功率元件733之间距离,进而提高散热管743对功率元件733的散热效果。

[0154]

其中,散热主体742设置有一斜面7423,主板73的功率元件733的引脚对应于斜面7423设置,便于对功率元件733的引脚涂防潮油或者检测散热器74的底部问题。

[0155]

8.窄间距的散热管

[0156]

如图20和21所示,散热器74包括散热主体742和散热管743,散热主体742的第一表面7421并排设置有至少两个散热槽748。散热管743包括至少两个主体部745、至少两个弯折部749以及至少一个连接部746,其中至少两个主体部745彼此并排设置,并分别嵌设于对应的散热槽748内。至少两个弯折部749并排设置,弯折部749的一端与对应的主体部745连接,弯折部749的另一端与对应的连接部746连接,至少两个主体部745通过两个弯折部749和连接部746彼此连通。

[0157]

以散热管743包括两个主体部745、两个弯折部749以及连接部746为例进行描述,即至少两个主体部745包括第一主体部7451和第二主体部7452,第一主体部7451和第二主体部7452并排设置,第一主体部7451的一端作为散热管743的入口,第二主体部7452的一端作为散热管743的出口。至少两个弯折部749包括第一弯折部7491和第二弯折部7492,第一弯折部7491的一端与第一主体部7451的另一端连接,第二弯折部7492的一端与第二主体部7452的另一端连接,第一弯折部7491和第二弯折部7492彼此并排设置。连接部746的一端连接第一弯折部7491的另一端,连接部746的另一端连接第二弯折部7492的另一端。本申请的并排设置的含义为间隔设置且不相交,例如第一主体部7451和第二主体部7452平行设置;或者第一弯折部7491和第二弯折部7492之间间隔设置,且第一弯折部7491和第二弯折部7492不相交。

[0158]

在其他实施例中,散热管743可以包括三个或者三个以上主体部745,散热槽748的数量与主体部745的数量相同,连接部746的数量为主体部745的数量减一,弯折部749的数量为连接部746的数量的两倍。例如,散热管743包括三个主体部745、四个弯折部749以及两个连接部746。

[0159]

与图19所示的两个主体部745的管心之间的间隔距离w4大于d,本实施例的至少两个主体部745通过弯折部749和连接部746彼此连通,因此至少两个主体部745的管心之间的间隔距离w4可以等于d,即第一主体部7451和第二主体部7452之间的间隔距离为0,散热管743实现窄间距设计,缩小散热器74的体积,以使电控盒70小型化。其中,第一主体部7451和第二主体部7452之间的间隔距离可以为第一主体部7451的外管与第二主体部7452的外管之间的距离。

[0160]

其中,连接部746为u形管,即连接部746的一端和另一端之间具有一定的距离,因

此第一弯折部7491和第二弯折部7492之间的间隔距离大于第一主体部7451和第二主体部7452之间的间隔距离,即至少两个主体部745之间的间隔距离小于至少两个弯折部749之间的间隔距离,散热管743的至少两个主体部745之间可以实现窄间距。在其他实施例中,第一主体部7451和第二主体部7452之间的间隔距离可以为至少两个主体部745的管心之间的间隔距离w4。

[0161]

其中,至少两个弯折部749的另一端的管心与对应的连接部746的中心线7461之间的距离相等,即第一弯折部7491的另一端的管心与中心线7461之间的距离为w6,第二弯折部7492的另一端的管心与中心线7461之间的距离为w7,距离w6等于距离w7,以使两个弯折部749的另一端易于与连接部746连通,降低加工难度。

[0162]

可选地,弯折部749相对于对应的主体部745的弯折角度为85

°-

95

°

,即第一弯折部7491相对于第一主体部7451弯折角度为85

°-

95

°

,第二弯折部7492相对于第二主体部7452弯折角度为85

°-

95

°

。其中,弯折部749相对于对应的主体部745的弯折角度为90

°

,在第一主体部7451和第二主体部7452平行设置,第一弯折部7491的另一端和第二弯折部7492的另一端平行设置,便于弯折部749的另一端与连接部746连通,提高效率。

[0163]

结合图18和22所示,散热支架744可设置于散热主体742的第一表面7421上,散热支架744与散热主体742进行配合,用于将散热管743压紧在散热槽748内。散热支架744设置有挂钩7441,挂钩7441用于固定电控盒70的线体。

[0164]

如图22所示,挂钩7441包括第一挂钩7442和第二挂钩7443,第一挂钩7442和第二挂钩7443沿散热支架744的延伸方向彼此间隔设置,且分别形成具有开口的收线空间,以使线体从开口设置在收线空间内。

[0165]

其中,第一挂钩7442的开口朝向和第二挂钩7443的开口朝向互为反向,以防止线体从开口处脱落。可选地,第一挂钩7442和第二挂钩7443的材料为塑料。

[0166]

本申请进一步提供一种散热器,散热器的结构与散热器74的结构相同,在此不再赘述。

[0167]

本申请进一步提供一种电控盒,电控盒的结构与电控盒70的结构相同,在此不再赘述。

[0168]

本申请的描述中,需要理解的是,术语“中心”、“宽度”、“厚度”、“上”、“下”、“左”、“右”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。

[0169]

以上所述仅为本申请的实施方式,并非因此限制本申请的专利范围,凡是利用本申请说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本申请的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1