一种板翅式换热器芯体的制作方法

[0001]

本发明属于板翅式换热器领域,具体地说是一种板翅式换热器芯体。

背景技术:

[0002]

如图1~4所示,现有板翅式换热器芯体进行装配时需要的零件包括侧板1、铝带隔板2、短封条3、散热带4及内部通道5,内部通道5包括两根长封条501、上下两个铝带隔板2和内翅片。现有板翅式换热器芯体的装配顺序为,侧板1、铝带隔板2、散热带4、在散热带4两端放置短封条3、组成内部通道5的一个铝带隔板2、在铝带隔板2两端放置长封条501、在两根长封条501之间放置内翅片6、再放置组成内部通道5的另一个铝带隔板2、再从散热带4开始循环,一直装配到另一侧的侧板1。现有板翅式换热器芯体的零件种类和数量都比较多。装配时,操作者需要不断地更换零件种类,费时费力;且装配时需要在芯体最宽的一端,即必须从限位工装顶部进行向下放置零件,无法进行底端侧面摆放装配。同时,对于芯体的平整度以及对角线尺寸控制更加的艰难,对于工装夹具的要求更高了。但由于内部通道的配合不牢固而导致的钎焊泄漏率依然居高不下,严重影响产品总成的最后外观。再有,现有的板翅式换热器芯体通过铝带隔板2覆层的融化来焊合密封内部通道5,同时保证内部通道5与短封条3的焊接密封。整个钎焊过程对于零部件之间的贴合平整度要求很高,一旦贴合不严就会导致芯体泄露问题,直接影响产品外观质量以及产品的使用性能。

[0003]

另一方面,整个芯体零件装配全部集中在装配工位,不利于流水线分配生产。

技术实现要素:

[0004]

针对全铝散热器板翅式结构零件种类和数量繁多,装配困难、装配效率低、芯体泄漏率高,无法实现精细化生产等问题,本发明的目的在于提供一种板翅式换热器芯体,实现芯体零件种类的简化和数量的减少,降低芯体泄漏率,便于芯体装配以及尺寸控制。

[0005]

本发明的目的是通过以下技术方案来实现的:

[0006]

本发明包括侧板、散热带,还包括冷却管总成及封条总成,其中两侧的所述侧板之间设有多个所述散热带及多个所述冷却管总成,各所述散热带与各所述冷却管总成交替设置;所述冷却管总成包括板翅式单孔管及焊接于该板翅式单孔管内的所述内翅片;每个所述散热带的两端均设有封条总成,所述封条总成包括挤压封条及焊合组件,该挤压封条端面的两侧分别设有焊合组件,每侧的焊合组件在钎焊时对所述挤压封条与相邻的所述冷却管总成焊合密封,进而形成芯体。

[0007]

其中:所述焊合组件包括焊丝及焊丝槽,所述挤压封条端面的两侧分别开设有焊丝槽,每个所述焊丝槽内均容置有焊丝,该焊丝在钎焊时融化进而对所述挤压封条与相邻的所述冷却管总成焊合密封。

[0008]

所述挤压封条端面朝外的一端设有卡槽,该卡槽卡在相邻的所述板翅式单孔管的端面上。

[0009]

所述挤压封条两侧的焊丝槽对称设置,每侧所述焊丝槽内的焊丝用于与同侧的所

述冷却管总成焊合密封。

[0010]

所述焊合组件包括挤压槽及隔板/双覆层铝带,所述挤压封条端面的两侧分别开设有挤压槽,每侧的所述隔板/双覆层铝带被挤压在挤压槽内,进而与所述挤压封条固定,当为隔板时,隔板的内外表面上带有钎料,该钎料在钎焊时融化进而使所述隔板分别与挤压封条及相邻的所述冷却管总成焊合密封;当为双覆层铝带时,铝带的双覆层在钎焊时融化进而使铝带分别与挤压封条及相邻的所述冷却管总成焊合密封。

[0011]

每侧所述挤压槽均为两个,所述隔板/双覆层铝带的两端均向挤压封条一侧弯折,再向外弯折,弯折后的部分被挤压于所述挤压槽中。

[0012]

所述板翅式单孔管为一体成型结构。

[0013]

所述板翅式单孔管的端面为长方形,该长方形左右两侧的内表面向内设有尖部。

[0014]

本发明的优点与积极效果为:

[0015]

1.本发明的板翅式单孔管设计代替了现有技术中隔板和长封条组成的内部通道,零件简易,零件数量由四个变为一个,零件种类和数量降低,有利于装配对零件的控制和摆放,方便操作人员操作;另一方面,板翅式单孔管降低了长封条与隔板配合不牢固,焊接后产生的泄露问题,降低了内部通道的泄漏率。

[0016]

2.本发明的冷却管总成提前进行装配,将板翅式单孔管与内翅片提前进行装配,装配时只需要装配冷却管总成,代替了现有板翅式芯体装配时,摆放隔板、长封条、长封条、内翅片和隔板的操作,将零件分步进行组装,便于精益化分配生产,同时装配步骤由五步改为一步,提升了装配效率。

[0017]

3.本发明由挤压封条和焊丝组成的封条总成,通过焊丝在钎焊炉内的融化焊接来保证封条与冷却管总成的连接密封,提升焊接的牢固性,降低板翅式芯体总成的泄漏率。

[0018]

4.发明一方面对于钎焊夹具没有了更加苛刻的要求,无需特殊制作钎焊夹具,降低了夹具生产成本;另一方面,本发明的板翅式换热器芯体可以直接借用现有的管带式芯体钎焊时使用的智能连续式惰性气体钎焊炉进行芯体钎焊,无需增加新的钎焊设备。

附图说明

[0019]

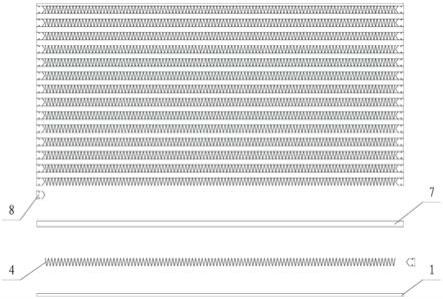

图1为现有板翅式换热器芯体的结构示意图;

[0020]

图2为现有板翅式换热器芯体中内部通道的分解示意图;

[0021]

图3为现有板翅式换热器芯体中长、短封条的端图;

[0022]

图4为现有板翅式换热器芯体中内部通道的结构示意图;

[0023]

图5为本发明的结构示意图;

[0024]

图6为本发明冷却管总成的结构示意图;

[0025]

图7为图6中板翅式单孔管的结构示意图;

[0026]

图8为本发明一种结构的封条总成的结构示意图;

[0027]

图9为图8中挤压封条的结构示意图;

[0028]

图10为本发明另一种结构的封条总成的结构示意图;

[0029]

其中:1为侧板,2为铝带隔板,3为短封条,4为散热带,5为内部通道,501为长封条,6为内翅片,7为冷却管总成,701为板翅式单孔管,8为封条总成,801为挤压封条,802为焊丝,803为焊丝槽,804为卡槽,9为尖部。

具体实施方式

[0030]

下面结合附图对本发明作进一步详述。

[0031]

实施例一

[0032]

如图5~9所示,本发明的板翅式换热器芯体包括侧板1、散热带4、冷却管总成7及封条总成8,其中两侧的侧板1之间设有多个散热带4及多个冷却管总成7,各散热带4与各冷却管总成7交替设置。

[0033]

本实施例的冷却管总成7包括板翅式单孔管701及焊接于该板翅式单孔管701内的内翅片6,板翅式单孔管701为一体成型结构,密封性明显高于现有芯体通过配合焊接的内部通道5的密封性,降低了芯体的泄漏率;本实施例的板翅式单孔管701的端面为长方形,该长方形左右两侧的内表面向内设有尖部9,尖部9的设计为了压制内翅片6,保证内翅片6更好地焊合。

[0034]

每个散热带4的两端均设有封条总成8,该封条总成8包括挤压封条801及焊合组件,挤压封条801端面的两侧分别设有焊合组件,每侧的焊合组件在钎焊时对挤压封条801与相邻的冷却管总成7焊合密封,进而形成芯体。

[0035]

本实施例的焊合组件包括焊丝802及焊丝槽803,挤压封条801端面朝外的一端设有卡槽804,该卡槽804卡在相邻的板翅式单孔管701的端面上;在挤压封条801端面的两侧分别开设有焊丝槽803,本实施例的挤压封条801两侧的焊丝槽803对称设置,焊丝槽803位于板翅式单孔管701端面以内,每个焊丝槽803内均容置有焊丝802,该焊丝802在钎焊时融化进而对挤压封条801与相邻的冷却管总成7焊合密封,进而形成芯体。本实施例封条总成8的材料为3003铝材。

[0036]

本实施例的安装及工作原理为:

[0037]

本实施例整个芯体装配可以从操作者的正向,即芯体的正面底端依次摆放侧板1、散热带4和冷却管总成7,然后散热带4与冷却管总成7循环,直到完成最后侧板1的摆放,芯体装配完成后再在每个散热带4的两端分别安装上封条总成8。本实施例零件种类和数量减少,摆放从低到高交替直接摆放,方便快捷,提升装配效率,利于流水线作业生产。

[0038]

本实施例需要组装的部件只有板翅式单孔管701和内翅片6组装成的冷却管总成,以及挤压封条801、焊丝802及焊丝槽803组装成的封条总成8。板翅式单孔管701和内翅片6装配成的冷却管总成7代替了现有板翅式芯体的内部通道5。

[0039]

本实施例的板翅式换热器芯体通过封条总成8内部的焊丝802在钎焊时的融化焊接来保证挤压封条801与冷却管总成7的焊合密封。板翅式单孔管801的一体式结构的密封性明显高于配合焊接的内部通道的密封性,降低了板翅式芯体的泄漏率。

[0040]

实施例二

[0041]

如图5~7及图10所示,本实施例与实施例一的区别在于:本实施例的焊合组件包括挤压槽805及隔板/双覆层铝带806,挤压封条801端面的两侧分别开设有挤压槽805,本实施例每侧挤压槽805均为两个,每侧的隔板/双覆层铝带806被挤压在挤压槽805内,进而与挤压封条801固定;本实施例的隔板/双覆层铝带806的两端均向挤压封条801一侧弯折,再向外弯折,弯折后的部分被挤压于挤压槽805中。当为隔板时,隔板的内外表面上带有钎料,该钎料在钎焊时融化进而使隔板分别与挤压封条801及相邻的冷却管总成7焊合密封;当为双覆层铝带时,铝带的双覆层在钎焊时融化进而使铝带分别与挤压封条801及相邻的所述

冷却管总成7焊合密封。本实施例需要组装的部件只有板翅式单孔管701和内翅片6组装成的冷却管总成,以及挤压封条801、挤压槽805及隔板/双覆层铝带806组装成的封条总成8。本实施例的板翅式换热器芯体通过封条总成8内部的带有钎料的隔板/双覆层铝带806上的钎料在钎焊时的融化焊接来保证隔板/双覆层铝带806分别与挤压封条801和冷却管总成7的焊合密封。其余均与实施例一相同。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1