一种竹盐煅烧炉及其组成的竹盐煅烧系统的制作方法

1.本实用新型属于竹盐加工设备领域,尤其涉及一种竹盐煅烧炉及其组成的竹盐煅烧系统。

背景技术:

2.竹盐在制作过程中是将盐装入竹筒内,再利用黄土将竹筒两端封堵,将其置于窑炉中利用松木作为燃料进行高温煅烧,现有的竹盐煅烧炉在使用时,热量流失大,且其加工规模较小,使用起来极为不便,整体加工效率较低。

技术实现要素:

3.为了解决上述技术问题,本实用新型的目的之一在于提供一种结构简单,且加工效率高的竹盐煅烧炉。

4.为了实现上述目的,本实用新型的技术方案如下:一种竹盐煅烧炉,包括炉体和烤框,所述炉体内具有煅烧腔,所述炉体上端敞口,且其敞口处与所述煅烧腔贯通,所述烤框用以装纳竹筒,所述烤框经所述炉体上端敞口处放入所述煅烧腔内或取出;所述烤框为内部中空的框体,所述烤框的侧壁或其上端具有开口,所述开口处设有可将其打开或关闭的门板,所述竹筒经所述烤框上的开口放入到所述烤框内,所述烤框的上端中部具有挂接件,所述挂接件用以外接起吊件以将所述烤框吊起放入到所述煅烧腔内或从所述煅烧腔内取出。

5.上述技术方案的有益效果在于:其结构简单,可直接将装纳有竹筒的烤框直接经炉体上端敞口处置于煅烧腔内煅烧,其中,竹筒内装有盐,如此烤框取放方便,其中,每个炉体可匹配多个烤框轮替工作,从而确保炉体内能连续有烤框放入其内,以提高热能利用效率,同时提高产率,降低运行成本,同时烤框的侧壁设置开口,如此有利于竹筒的取放,设置挂接件便于起吊件将所述烤框的吊起。

6.上述技术方案中所述挂接件为挂环。

7.上述技术方案的有益效果在于:其挂接方便。

8.上述技术方案中且所述烤框的侧壁和门板均为镂空板构成。

9.上述技术方案的有益效果在于:如此便于热能进入到烤框内以提高其热能利用效率。

10.上述技术方案中所述烤框上端边缘突出于其侧壁的外,所述烤框放入所述煅烧腔内,其上端边缘处挂接在所述炉体的上端,并将所述炉体上端敞口处封堵,且所述烤框的上端还具有排烟孔。

11.上述技术方案的有益效果在于:如此使得炉体的烟气经烤框内部再由排烟孔排出,如此使得其热能的利用效率更高。

12.上述技术方案中所述烤框的下端设有多个用以支撑其行走的万向轮。

13.上述技术方案的有益效果在于:便于烤框在地面移动。

14.上述技术方案中所述炉体的内腔内水平设有一个隔板,所述隔板将所述炉体的内腔分割成上下两部分,其中,所述内腔位于所述隔板上方的部分构成所述煅烧腔,位于所述隔板下方的部分构成燃烧室,所述隔板上布满上下贯穿其的通孔,所述炉体侧壁上具有与所述燃烧室内连通的加材口。

15.上述技术方案的有益效果在于:如此可在燃烧室内燃烧木材,使得热能经隔板进入到煅烧腔内对竹筒进行加热。

16.本实用新型的目的之二在于提供一种规模化生产的竹盐煅烧系统。

17.为了实现上述目的,本实用新型的另一技术方案如下:一种竹盐煅烧系统,包括桁车吊和多个如上所述竹盐煅烧炉,多个所述竹盐煅烧炉间隔均匀的安装在地面上,并位于所述桁车吊的吊钩的移动轨迹的范围内。

18.上述技术方案的有益效果在于:如此使得其能规模化生产,且生产方便。

附图说明

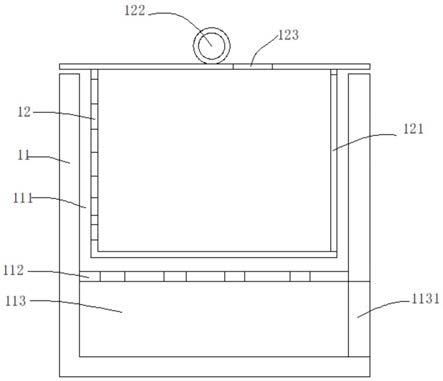

19.图1为本实用新型实施例1所述竹盐煅烧炉的结构简图;

20.图2为本实用新型实施例1所述竹盐煅烧炉的另一结构简图;

21.图3为本实用新型实施例1中所述烤框的结构简图;

22.图4为本实用新型实施例2所述竹盐煅烧系统的侧视图;

23.图5为本实用新型实施例2所述竹盐煅烧系统的正视图。

24.图中:1竹盐煅烧炉、11炉体、111煅烧腔、112隔板、113燃烧室、1131加材口、1132排灰孔、12烤框、121门板、122挂接件、123排烟孔、124万向轮、2桁车吊。

具体实施方式

25.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

26.实施例1

27.如图1所示,本实施例提供了一种竹盐煅烧炉,包括炉体11和烤框12,所述炉体11内具有煅烧腔111,所述炉体11上端敞口,且其敞口处与所述煅烧腔111贯通,所述烤框12用以装纳竹筒,所述烤框12经所述炉体11上端敞口处放入所述煅烧腔111内煅烧,或从所述炉体11上端敞口处从所述煅烧腔111内取出。其结构简单,可直接将装纳有竹筒的烤框直接经炉体上端敞口处置于煅烧腔内煅烧,其中,竹筒内装有盐,如此烤框取放方便,其中,每个炉体可匹配多个烤框轮替工作,从而确保炉体内能连续有烤框放入其内,以提高热能利用效率,同时提高产率,降低运行成本。其中,优选的,每个炉体可匹配三个烤框,如此一个烤框在炉体内煅烧,一个烤框在炉体外进行自然冷却,另一个烤框装入竹筒待用,三个烤框循环进行,每个烤框在炉体内煅烧完成后取出需自然冷却,自然冷却后取出其内煅烧后的竹筒,然后放入新的装有盐的竹筒待用。

28.其中,上述技术方案中所述炉体11的内腔内水平设有一个隔板112,所述隔板112将所述炉体11的内腔分割成上下两部分,其中,所述内腔位于所述隔板112上方的部分构成所述煅烧腔111,位于所述隔板112下方的部分构成燃烧室113,所述隔板112上布满上下贯穿其的通孔,所述炉体11侧壁上具有与所述燃烧室113内连通的加材口1131,如此可在燃烧

室内燃烧木材,使得热能经隔板进入到煅烧腔内对竹筒进行加热。

29.上述技术方案中所述烤框12为内部中空的框体,所述烤框12的侧壁或其上端具有开口,所述开口处设有可将其打开或关闭的门板121,所述竹筒经所述烤框12上的开口放入到所述烤框12内,所述烤框12的上端中部具有挂接件122,所述挂接件122用以外接起吊件以将所述烤框12吊起放入到所述煅烧腔111内或从所述煅烧腔111内取出,其结构简单,如此利于竹筒的取放,设置挂接件便于起吊件将所述烤框的吊起。

30.上述技术方案中所述挂接件122为挂环,其挂接方便。

31.上述技术方案中且所述烤框12的侧壁和门板121均为镂空板构成,如此便于热能进入到烤框内以提高其热能利用效率。

32.其中,上述技术方案中所述烤框12上端边缘突出于其侧壁的外,所述烤框12放入所述煅烧腔111内,其上端边缘处挂接在所述炉体11的上端,并将所述炉体11上端敞口处封堵,且所述烤框12的上端还具有排烟孔123,如此使得炉体的烟气经烤框内部再由排烟孔排出,如此使得其热能的利用效率更高。

33.如图3所示,上述技术方案中所述烤框的下端设有多个用以支撑其行走的万向轮124,便于烤框在地面移动。

34.如图2所示,其中,所述炉体下端具有用于支撑其的支撑脚,且所述炉体下端具有多个与所述燃烧室底部贯通的排灰孔1132,其中,排灰孔1132可用以排出燃烧后的灰烬,还可便于空气进入燃烧室。

35.其中,所述烤框在放入所述煅烧腔内时,其侧壁与所述煅烧腔的内侧壁之间具有间隙,如此以便于热量的流动。

36.实施例2

37.如图4和图5所示,本实施例提供了一种竹盐煅烧系统,包括桁车吊2 和多个如实施例1所述竹盐煅烧炉1,多个所述竹盐煅烧炉1间隔均匀的安装在地面上,并位于所述桁车吊2的吊钩的移动轨迹的范围内,如此使得其能规模化生产,且生产方便。

38.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1