窑炉加热装置的制作方法

1.本实用新型涉及窑炉加热技术领域,尤其涉及一种窑炉加热装置。

背景技术:

2.窑炉为使用耐火材料砌成的并用以烧成制品或磁性物料的设备,主要分为燃煤窑炉、电窑炉和气窑炉。

3.传统大都是以煤为燃料的工业窑炉,但因能耗高污染大而弃用或改良用煤气或重油、轻柴油来作为燃料。电窑炉:以电为能源,多半以电炉丝、硅碳帮或二硅化钼作为发热组件,依靠电能辐射和导热原理进行氧化气氛烧制,电子程序调控,操作简单,安全性能好,适用于各种工作场所,但对于大批量陶瓷生产,其费用成本高。气窑:以液化气、煤气,特别是以天然气为燃料,火力强,污染小,适用不同烧成气氛的烧成控制,是现今使用最广泛的窑炉。

4.然而,由于液化气是由天然气或石油进行加压降温液化所得到的可燃液体,煤气为以煤为原料加工制得的含有可燃组分的气体,天然气为天然蕴藏于地层中的烃类和非烃类气体,也即液化气、煤气以及天然气的来源均为石油或煤等不可再生资源,导致液化气、煤气以及天然气的成本较高,应用液化气、煤气以及天然气作为需要消耗大量燃料的窑炉的燃料存在成本过高的问题,同时,因窑炉燃烧过程会产生大量尾气、尾气排放同时还排放大量热能,在产生烟雾污染的同时还会对环境造成热污染,为降低成本以及降低对环境的热污染,亟需对现有的窑炉加热方式进行改进。

技术实现要素:

5.为了克服现有技术的不足,本实用新型的目的在于提供一种窑炉加热装置,其能够降低成本,同时,有效减少热污染,做到更节能环保。

6.本实用新型的目的采用如下技术方案实现:

7.窑炉加热装置,包括窑炉、醇裂解设备、电加热导热油炉以及预热器,所述醇裂解设备至少包括依次连通的过热器以及反应器,所述过热器用于对甲醇进行加热汽化以形成汽化甲醇,并使汽化甲醇加热至裂解反应所需的温度,所述反应器用于促使经所述过热器加热后的汽化甲醇发生裂解反应,所述反应器的出口与所述燃气入口连通,所述电加热导热油炉用于给所述过热器以及反应器提供导热油,所述过热器的导热油出口以及反应器的导热油出口均与所述预热器的第一入口连通,所述预热器的第一出口与所述电加热导热油炉连通,所述尾气出口与所述预热器的第二入口连通,所述预热器的第二出口与外界连通,以供窑炉尾气排至外界。

8.进一步地,所述醇裂解设备还包括换热器,所述换热器用于供由反应器生成的可燃裂解气体与通入所述换热器内的甲醇进行换热,以对甲醇进行预热,所述换热器的第一入口用于与甲醇储存器连通,所述换热器的第一出口与所述过热器连通,所述换热器的第二入口与所述反应器的出口连通,所述换热器的第二出口与所述燃气入口连通。

9.进一步地,所述醇裂解设备还包括冷却器,所述冷却器连通所述换热器的第二出口以及燃气入口,使对经所述换热器降温后的可燃裂解气体进行进一步降温。

10.进一步地,所述醇裂解设备还包括气液分离器,所述气液分离器连通所述冷却器以及燃气入口,使经所述冷却器降温后的可燃裂解气体进行气液分离。

11.进一步地,所述窑炉加热装置还包括空气管道以及用于鼓入空气的第一通风机,所述空气管道与所述燃气入口连通,所述第一通风机与所述空气管道连通。

12.进一步地,所述反应器的出口与所述燃气入口之间通过燃气管道连通,所述空气管道与所述燃气管道连通。

13.进一步地,所述窑炉加热装置还包括用于过滤空气的空气过滤器,所述空气过滤器与所述空气管道连通,并靠近所述空气管道的入口。

14.进一步地,所述预热器的第二出口配置有烟囱。

15.进一步地,所述尾气出口与所述预热器的第二入口之间配置有用于吸入窑炉尾气的第二通风机。

16.进一步地,所述预热器的第二出口配置有除尘器,所述除尘器用于对经换热后的窑炉尾气进行除尘。

17.相比现有技术,本实用新型的有益效果在于:

18.其能够给窑炉提供更容易获得,并且成本更低的可燃裂解气体作为替代液化气或煤气或天然气等的燃料,大大降低了成本,同时,又可充分利用窑炉的尾气对导热油进行预加热,使经预加热后的导热油再通过电加热导热油炉进行二次加热升温,以达到在电加热导热油炉加热阶段少耗电的目的,继而降低了能耗,也即降低了成本,更重要的是,在充分利用窑炉尾气的同时,也对窑炉尾气进行了适当降温,有效避免了热污染,达到了更节能环保的目的。

附图说明

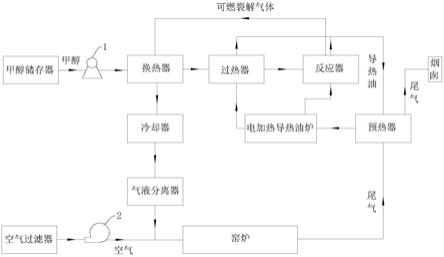

19.图1为本实用新型的窑炉加热装置的结构简图。

20.图中:1、泵;2、第一通风机。

具体实施方式

21.下面,结合附图以及具体实施方式,对本实用新型做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

22.参见图1,示出了本实用新型一较佳实施例的一种窑炉加热装置,其中,本实用新型所提及的窑炉具体优选为用于燃烧磁性粉料的回转炉,其产生的窑炉尾气温度高达300℃-400℃左右。当然,窑炉具体也可以为用于烧制陶瓷制品的设备。

23.具体而言,窑炉加热装置包括窑炉、醇裂解设备、电加热导热油炉以及预热器,其中,醇裂解设备用于将甲醇裂解为可燃裂解气体,其中,该可燃裂解气体具体至少包括氢气、二氧化碳、一氧化碳、甲烷等组分。

24.继续参见图1,醇裂解设备至少包括依次连通的过热器以及反应器,过热器用于对甲醇进行加热汽化以形成汽化甲醇,并使汽化甲醇加热至裂解反应所需的温度,反应器用

于促使经过热器加热后的汽化甲醇发生裂解反应,具体而言,反应器的出口与窑炉的燃气入口连通,以实现给窑炉提供可燃裂解气体。

25.电加热导热油炉用于给过热器以及反应器提供导热油,以该导热油作为加热过热器的热源,促使通入过热器的甲醇被加热汽化,并使汽化甲醇加热至裂解反应所需的温度,以该导热油作为加热反应器的热源,促使反应器内的汽化甲醇能够维持在裂解反应所需的温度下,继而使反应器内的汽化甲醇能够充分反应,具体而言,过热器的导热油入口以及反应器的导热油入口均与电加热导热油炉的出口连通,过热器的导热油出口以及反应器的导热油出口均与预热器的第一入口连通,预热器的第一出口与电加热导热油炉的入口连通,以供预热后的导热油回流至电加热导热油炉内,窑炉的尾气出口与预热器的第二入口连通,以供窑炉尾气通入预热器,预热器的第二出口通过烟囱与外界连通,以供窑炉尾气排至外界。

26.使用时,利用醇裂解设备产生可燃裂解气体,并使可燃裂解气体通入窑炉的燃气入口,以实现给窑炉提供更容易获得的燃气,在该过程当中,在烟囱的负压作用下而使窑炉内产生的温度高达300℃-400℃左右的窑炉尾气依次经过尾气出口、预热器以及烟囱,同时,促使由过热器的导热油出口以及反应器的导热油出口流出的导热油经过预热器,以使通入预热器内的窑炉尾气与通入预热器内的导热油进行换热,可实现对导热油进行预热,再通过电加热导热油炉对经预热后的导热油进行加热升温至所需温度,经电加热导热油炉加热后的导热油再通入过热器以及反应器,如此循环往复。通过窑炉尾气以及电加热导热油炉对导热油进行二次加热升温的方式,可达到在电加热导热油时少耗电的目的,同时,实现了对窑炉尾气进行适当降温,有效减少了热污染,更节能环保。

27.作为优选的实施方式,醇裂解设备还包括换热器,该换热器用于供由反应器生成的可燃裂解气体与通入换热器内的甲醇进行换热,以对甲醇进行预热,换热器的第一入口用于与甲醇储存器连通,换热器的第一出口与过热器连通,以供经预热后的甲醇通入过热器,换热器的第二入口与反应器的出口连通,换热器的第二出口与燃气入口连通,以供经降温后的可燃裂解气体通入窑炉。

28.利用高温的可燃裂解气体与通入到换热器内的甲醇进行换热,可实现对甲醇进行预热,结合预热以及过热的方式对甲醇进行加热,可以使甲醇能够充分汽化,并使甲醇的温度能够快速达到裂解反应所需的温度,在该过程当中,做到了充分利用反应热对甲醇进行加热,避免资源浪费,其次,结合换热器预热以及过热器加热二次升温的方式实现对甲醇进行充分汽化,可达到在过热器加热阶段少耗导热油的热量的目的,继而做到节省电源,从而降低能耗,同时又可对高温的可燃裂解气体进行适当降温,继而提高可燃裂解气体的使用安全性。

29.可以理解的是,上述预热器以及换热器具体均可以为夹套式换热器件或列管式换热器件。

30.作为优选的实施方式,醇裂解设备还包括冷却器,冷却器连通换热器的第二出口和燃气入口,以使对经换热器降温后的可燃裂解气体进行进一步降温。经冷却器冷却后,可燃裂解气体的温度得以降低至适于可直接投入使用的温度,进一步提高使用安全性,同时,在冷却器的作用下,可燃裂解气体中的部分水蒸气以及未反应甲醇也得以被冷凝,可起到净化可燃裂解气体的作用,以提高可燃裂解气体的纯度。在本实施例当中,冷却器优选为二

级冷却器。

31.作为优选的实施方式,醇裂解设备还包括气液分离器,气液分离器连通冷却器和燃气入口,使将冷却器降温后的可燃裂解气体进行气液分离。经气液分离后,可燃裂解气体中的冷凝液体被拦截下来,实现气液分离,从而对可燃裂解气体进行干燥。

32.更具体的是,如图1所示,为能够给燃烧反应提供所需的氧气,该窑炉加热装置还包括空气管道、以及配置于空气管道上的第一通风机2以及空气过滤器,使用时,外部空气在第一通风机2的作用下经过空气过滤器过滤后,进入到窑炉内与可燃裂解气体混合而实现燃烧反应。具体而言,第一通风机为鼓风机或引风机。

33.作为优选的实施方式,空气管道与配置于气液分离器和燃气入口之间的燃气管道连通,以使空气能够与可燃裂解气体充分混合后再进入窑炉内进行燃烧反应,从而使燃烧反应更彻底,降低可燃裂解气体的消耗量,也即降低能耗。

34.窑炉加热装置还包括用于吸入窑炉尾气的第二通风机(图中未示出),该第二通风机连通尾气出口和预热器的第二入口,第二通风机的设置能够更好地收集窑炉尾气,使得窑炉尾气的收集效率更高。具体而言,该第二通风机为引风机。

35.具体而言,窑炉加热装置还包括除尘器(图中未示出),该除尘器配置在如图1所示的预热器的第二出口和烟囱之间,以对窑炉尾气进行除尘处理,降低粉尘污染。

36.具体而言,本实用新型的窑炉加热装置的工作原理如下:

37.通过泵1使甲醇储存器内的甲醇泵1入换热器,可以理解的是,刚启动时,换热器无热源,甲醇在换热器内不加热,需在换热器内灌入高温的可燃裂解气体后才能对甲醇进行预热;

38.使预热后的甲醇通入加热器,利用在过热器上流通的导热油对通入过热器内的甲醇进行加热汽化,并使汽化甲醇的温度提高到裂解反应所需的温度,具体而言,该裂解反应所需的温度为250℃以上;

39.将经过过热器加热后的汽化甲醇通入反应器进行催化裂解,以产生温度高达250℃以上的可燃裂解气体,同时,利用在反应器上流通的导热油对反应器进行加热,以使位于反应器内的汽化甲醇能够维持在裂解反应所需的温度下,促使汽化甲醇能够充分反应,以提高汽化甲醇的转化率,降低成本;

40.将高温(温度为250℃以上)的可燃裂解气体通入换热器,以使高温的可燃裂解气体的热量传递给通入换热器内的甲醇,对甲醇进行预热,具体而言,经预热后的甲醇温度可达到120℃-140℃左右,同时,使可燃裂解气体得以适当降温,称之为第一降温后的可燃裂解气体,具体而言,经降温后,第一降温后的可燃裂解气体的温度为100℃左右;

41.将第一降温后的可燃裂解气体通入冷却器,以对第一降温后的可燃裂解气体进行冷却,同时,通过冷却器将第一降温后的可燃裂解气体中的水蒸气、汽化甲醇进行冷凝,以对可燃裂解气体进行提纯,称之为第二降温后的可燃裂解气体,具体而言,经冷却器降温后的第二降温后的可燃裂解气体的温度为40℃以下;

42.将第二降温后的可燃裂解气体通入气液分离器,通过气液分离器将第二降温后的可燃裂解气体中的冷凝液体与可燃裂解气体分离,以对可燃裂解气体进行干燥,称之为干燥后的可燃裂解气体,该干燥后的可燃裂解气体与空气混合后通入到窑炉内进行燃烧加热;

43.回收窑炉尾气,并将温度高达300℃-400℃的窑炉尾气通入预热器,利用窑炉尾气对通入预热器内的导热油进行换热,以实现对导热油进行预加热,预热后的导热油温度可达到100℃以上,经预加热后的导热油再通过电加热导热油炉进行二次加热升温,经电加热导热油炉加热后的导热油再流入过热器以及反应器中,如此循环往复。

44.综上,本实用新型所提供的窑炉加热装置,其能够给窑炉提供更容易获得,并且成本更低的可燃裂解气体作为替代液化气或煤气或天然气等的燃料,大大降低了成本,同时,又可充分利用窑炉的尾气对导热油进行预加热,使经预加热后的导热油再通过电加热导热油炉进行二次加热升温,以达到在电加热导热油炉加热阶段少耗电的目的,继而降低了能耗,也即降低了成本,更重要的是,在充分利用窑炉尾气的同时,也对窑炉尾气进行了适当降温,有效避免了热污染,达到了更节能环保的目的。

45.本实用新型的窑炉加热方法,包括以下步骤:

46.s1:提供醇裂解设备,并使醇裂解设备的出口与窑炉的燃气入口连通;

47.s2:往醇裂解设备的入口灌入甲醇,使甲醇在醇裂解设备内经过加热汽化后进入到醇裂解设备中的反应器内,在反应器内的催化剂作用下,发生裂解反应,以生成至少包括氢气、二氧化碳以及一氧化碳的可燃裂解气体,使可燃裂解气体灌入窑炉的燃烧入口,其中,醇裂解设备中的过热器以及反应器均使用电加热导热油炉所提供的导热油作为热源;

48.s3:提供与过热器的导热油出口以及反应器的导热油出口均连通的预热器,并回收窑炉尾气,使窑炉尾气灌入预热器中,利用窑炉尾气与通入预热器内的导热油进行换热,以对导热油进行预热,同时对窑炉尾气进行降温,降温后的窑炉尾气排至外界,预热后的导热油灌入电加热导热油炉,使导热油经电加热导热油炉二次加热升温后再通入过热器以及反应器中。

49.通过回收窑炉尾气对导热油进行预加热,提高了窑炉尾气的利用率,实现提高窑炉尾气的经济价值,其次,又可降低配置有窑炉的厂房温度,有效改善厂房的劳动环境,更重要的是,在利用窑炉的尾气过程中,也实现了对窑炉尾气进行适当降温,有效避免了热污染。

50.综上,本实用新型所提供的窑炉加热方法,其能够给窑炉提供更容易获得,并且成本更低的可燃裂解气体作为替代液化气或煤气或天然气等的燃料,大大降低了成本,同时,又可充分利用窑炉的尾气对导热油进行预加热,使经预加热后的导热油再通过电加热导热油炉进行二次加热升温,以达到在电加热导热油炉加热阶段少耗电的目的,继而降低了能耗,也即降低了成本,更重要的是,在充分利用窑炉尾气的同时,也对窑炉尾气进行了适当降温,有效避免了热污染,达到了更节能环保的目的。

51.上述实施方式仅为本实用新型的优选实施方式,不能以此来限定本实用新型保护的范围,本领域的技术人员在本实用新型的基础上所做的任何非实质性的变化及替换均属于本实用新型所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1