一种补热升温式可除垢管式换热器的制作方法

1.本实用新型涉及管式换热器技术领域,具体涉及一种补热升温式可除垢管式换热器。

背景技术:

2.在国家经济不断发展的基础上,低碳经济得到社会各界的关注与重视,而节能减排成为低碳经济的重要体现。

3.在工业生产中,低温烟气利用率低,直接利用低温烟气加热冷媒,冷媒出口温度达不到工艺使用要求,因此常常把低温烟气直接排入烟囱,低温烟气风量大,带热量比较可观,如同鸡肋,食之无味弃之可惜;在工业生产中,热水一般循环使用,水含腐蚀,杂质多,多次循环使用后,必然导致换热管内结垢严重,而传统管式换热器的换热管两端均焊接有u型弯管,换热管内一旦发生结垢堵塞,清理困难,只能做报废换新处理。

技术实现要素:

4.实用新型目的:本实用新型目的是提供一种补热升温式可除垢管式换热器,解决了低温烟气利用率低,常常只能排入烟囱,浪费热能资源;以及传统管式换热器的换热管内一旦发生结垢堵塞,清理困难的问题。

5.技术方案:本实用新型一种补热升温式可除垢管式换热器,包括箱体,所述箱体的左侧设有烟气进气口,箱体的右侧设有烟气出气口,其特征在于:所述箱体焊接端口的开口处固定安装有焊接端管板,所述焊接端管板通过法兰和螺栓与冷媒集箱封头固定连接,所述箱体内设有多组间隔设置的换热管,所述换热管的一端与焊接端管板焊接固定,换热管的另一端穿过下管板伸出箱体外,多组换热管伸出端中的两两换热管伸出端之间固定焊接有u型弯头,使两组换热管与u型弯头形成u型的换热通道,所述换热通道的一端与冷媒集箱封头的冷媒进口相通,换热通道的另一端与冷媒集箱封头的冷媒出口相通;所述箱体的烟气进气口通过接喉管与热风炉的烟气出气口相连接,所述热风炉的烟气进气口与燃烧器接口相通。

6.进一步的,所述热风炉的烟气进气口为广口结构,热风炉的烟气出气口为缩口结构,热风炉的烟气进气口处安装有过滤钢丝网。

7.进一步的,所述换热管与下管板之间无焊接,且下管板上供换热管穿过的圆孔直径大于换热管的管径。

8.进一步的,所述热风炉的烟气出气口处通过支架固定安装有旋风分布器。

9.进一步的,所述旋风分布器包括盘体,所述盘体的周侧呈环形阵列设置有多组导流板,所述导流板呈倾斜角度45

°

设置。

10.进一步的,所述焊接端管板的内侧设有隔热层,所述隔热层内衬耐热不锈钢板。

11.进一步的,所述下管板与箱体固定连接,且下管板上固定安装有用于将位于箱体外侧的u型弯头密封的密封箱,下管板上设有用于将密封箱的内部与箱体的内部相通的通

孔。

12.进一步的,所述换热管上设有翅片。

13.进一步的,所述接喉管为膨胀波纹筒,接喉管的直径不大于热风炉直径的1/2。

14.进一步的,所述箱体的烟气出气口设有膨胀节。

15.有益效果:本实用新型将温度较低的烟气与燃烧得到的高温烟气混合,在旋风分布器及喉管强制混流作用下,使高低温烟气混合均匀,无偏流,再进行对冷媒加热,使冷媒出口温度达到工艺使用要求且温度稳定;换热管的一端与焊接端管板焊接固定,焊道保护在隔热层后,换热管另一端由u型弯头串接,下管板上供换热管穿过的圆孔直径大于换热管的管径,使换热管高温下膨胀可伸缩自由;当换热管内发生结垢堵塞,可将冷媒集箱封头拆下来,所有换热管均可见,即可对换热管进行清理。本发明能充分挖掘低温烟气能量,补热混烟充分,换热效率高,价格低廉,检修方便,冷媒供应稳定,管式换热器结垢后易清理,设备紧凑,适应范围广。

附图说明

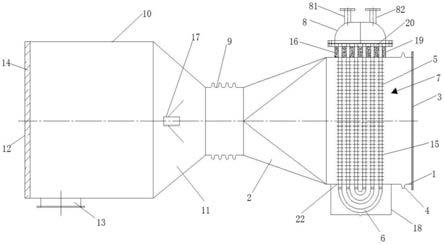

16.图1为本实用新型结构示意图;

17.图2为旋风分布器结构示意图;

18.图3为下管板结构示意图。

具体实施方式

19.下面结合附图和实施例对本实用新型做进一步描述:

20.如图1至图3所示,本实用新型一种补热升温式可除垢管式换热器,包括箱体1,箱体1的左侧设有烟气进气口2,箱体1的右侧设有烟气出气口3,箱体1的烟气出气口3设有膨胀节4,箱体1上还设有焊接端口19;

21.箱体1焊接端口19的开口处固定安装有焊接端管板20,焊接端管板20通过法兰和螺栓与冷媒集箱封头8固定连接,且法兰间设有橡胶密封垫,箱体1内设有多组间隔设置的换热管5,换热管5上设有翅片15,翅片15可增加换热效率,换热管5的一端与焊接端管板20焊接固定,焊接端管板20的内侧设有隔热层16,隔热层16采用硅酸铝纤维或浇注料,隔热层16内衬耐热不锈钢板,换热管5的另一端穿过下管板22伸出箱体1外,下管板22与箱体1之间固定连接,换热管5与下管板22之间无焊接,且下管板22上供换热管5穿过的圆孔直径大于换热管5的管径;换热管5的一端与焊接端管板20焊接固定,其焊道保护在隔热层16后,而且隔热层16可防止冷媒集箱封头8的温度影响箱体1内的烟气温度,换热管5另一端由u型弯头6串接,下管板22上供换热管5穿过的圆孔直径大于换热管5的管径,使换热管5高温下膨胀可伸缩自由,下管板22对换热管5只是起支撑作用,该结构可防止换热管5因热膨胀拉裂;

22.多组换热管5伸出端中的两两换热管5伸出端之间固定焊接有u型弯头6,使两组换热管5与u型弯头6形成u型的换热通道7,u型的换热通道7可使换热效率最大化;换热通道7的一端与冷媒集箱封头8的冷媒进口81相通,换热通道7的另一端与冷媒集箱封头8的冷媒出口82相通;当换热管5内发生结垢堵塞,可将冷媒集箱封头8拆下来,所有换热管5均可见,即可对换热管5进行清理;

23.箱体1的烟气进气口2通过接喉管9与热风炉10的烟气出气口11相连接,接喉管9为

膨胀波纹筒,接喉管9的直径不大于热风炉10直径的1/2;热风炉10的烟气进气口12与燃烧器接口13相通;燃烧器接口13外接燃烧器,可提供高温烟气;

24.热风炉10的烟气进气口12为广口结构,热风炉10的烟气出气口11为缩口结构,热风炉10的烟气进气口12处安装有过滤钢丝网14;

25.热风炉10的烟气出气口11处通过支架固定安装有旋风分布器17,旋风分布器17包括盘体171,盘体171的周侧呈环形阵列设置有多组导流板172,导流板172呈倾斜角度45

°

设置,导流板172可使高低温烟气混合均匀,无偏流;将温度较低的烟气与燃烧器得到的高温烟气混合,在旋风分布器17及喉管9强制混流作用下,使高低温烟气混合均匀,无偏流,再进行对冷媒加热,使冷媒出口温度达到工艺使用要求且温度稳定;

26.下管板22上固定安装有用于将位于箱体1外侧的u型弯头6密封的密封箱18,下管板22上设有用于将密封箱18的内部与箱体1的内部相通的通孔21,使密封箱18的内部与箱体1的内部相通,本实用新型能充分挖掘低温烟气能量,补热混烟充分,换热效率高,同时换热管5在受热膨胀时可沿其长度方向进行膨胀。

27.工作原理:使用时,燃烧器接口13外接燃烧器,天然气或燃料油与空气混合后通入热风炉10充分燃烧得到高温烟气,而温度较低的烟气从热风炉10的烟气进气口12进入,燃烧产生的高温烟气与低温烟气在热风炉10内混合,并在旋风分布器17及喉管9强制混流作用下,高低温烟气混合均匀进入箱体1左侧的烟气进气口2,待加热冷媒由冷媒集箱封头8的冷媒进口81通入换热通道7内,被加热后的冷媒由冷媒集箱封头8的冷媒出口82引出至生产需热工艺段。烟气通过对流传热将热量传递给流经换热通道7的冷媒,烟气温度可降低至≤80℃,经箱体1的烟气出气口3排入大气。本实用新型热效率超过93%,可通过调节燃烧器出力大小,控制管式换热器箱体1内的烟气温度,保证冷媒持续稳定输出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1