网带炉的制作方法

1.本实用新型涉及热处理设备技术领域,具体涉及一种网带炉。

背景技术:

2.网带炉是一种利用网带承载物料在隧道式炉膛内连续输送进行烧结的工业烧结炉,其广泛应用于粉末冶金、热处理等行业。网带炉在结构上分为排胶段、高温段和降温段,网带承载物料依次经过排胶、高温、降温后完成烧结过程。

3.现有网带炉的输送网带由一套驱动装置驱动运行,输送网带穿过隧道式炉膛(马弗管)内的一段不设置支撑,由于输送网带是非刚性的,这导致网带炉的长度无法像辊道窑那样可以很长,通常是在20

‑

25m范围内,因为如果长度太长,输送网带会有较长的一段直接支撑在炉膛底面,导致输送网带和炉膛底面的摩擦阻力和磨损更大,对驱动装置的功率和性能要求更高,且会加快输送网带和炉膛底面的磨损。基于上述原因,现有网带炉的长度一般限制在上述范围内,这阻碍了网带炉的产能提高。

4.同时,在烧结过程中,物料中混合所用粘接剂中的有机成分会分解挥发,在炉内挥发的区域通常在排胶段和部分高温段,这些挥发物需要及时排出,不然会影响烧结质量。现有网带炉是在排胶段的前端设置排胶气装置,通过抽排方式将胶气的排出,在实际生产过程中排胶段产生的胶气往往无法及时排除,部分胶气会在炉膛内长时间停留,甚至流动到后续的高温段和降温段,这会导致胶气等挥发物影响物料烧结甚至凝结成蜡状物滴落到产品上,从而影响产品质量。

技术实现要素:

5.本实用新型要解决的技术问题是克服现有技术存在的不足,提供一种使用寿命长、成本低、产能高的网带炉。

6.为解决上述技术问题,本实用新型采用以下技术方案:

7.一种网带炉,包括设有隧道式炉膛的炉体、穿过所述炉膛的输送网带以及用于驱动所述输送网带运行的驱动装置,所述炉膛内设有一个以上托持所述输送网带的转动托辊。

8.作为上述技术方案的进一步改进:

9.所述炉体上安装有马弗管,所述马弗管包括u型罩和底部平板,所述u型罩的开口朝下,所述底部平板连接在u型罩的开口处并与u型罩围合成所述炉膛,所述转动托辊安装在所述底部平板上。

10.所述底部平板上采用冲压或弯折方式形成有一个以上向下凸起的加强部。

11.所述转动托辊包括辊轴和辊筒,所述辊轴的两端分别通过支架安装在炉膛的底面上,所述辊筒通过轴承可转动的套设在所述辊轴外部,所述辊轴两端的支架之间具有两个以上间隔布置的所述加强部。

12.所述加强部呈v型。

13.所述炉膛具有依次连接的排胶段、高温段和冷却降温段,所述排胶段连接有排胶气装置,所述高温段设有连接有进气装置,所述炉膛还设有位于所述排胶段和高温段之间的控压段,所述控压段设有连接有供气装置的进气口。

14.仅在所述冷却降温段设置有多个依次间隔布置的所述转动托辊。

15.所述供气装置包括气源和设于炉膛顶部的一个以上进气腔,所述进气腔通过多个连通孔与炉膛连通,各进气腔通过通气管与所述气源连通。

16.多个连通孔呈矩阵形式分布在炉膛的顶壁上。

17.所述供气装置供给的气体使得从进气口进入排胶段内气体的流量满足:控压段内的气压p1<排胶段内的气压p2。

18.与现有技术相比,本实用新型的优点在于:

19.本实用新型的网带炉在炉膛内设置有托持输送网带的转动托辊,输送网带支承在转动托辊上运行,两者为摩擦力较小的滚动摩擦形式,且减少了输送网带与炉膛底面直接接触的长度和面积,能够大幅降低输送网带与炉膛底面的摩擦力,一方面可降低对驱动装置的性能要求,在相同的驱动装置下可延长整个网带炉的长度,提高网带炉的产能,另一方面输送网带与炉膛底面接触的长度和面积减小,摩擦力也减小,可减少磨损,延长输送网带和炉膛的使用寿命,降低使用成本。

附图说明

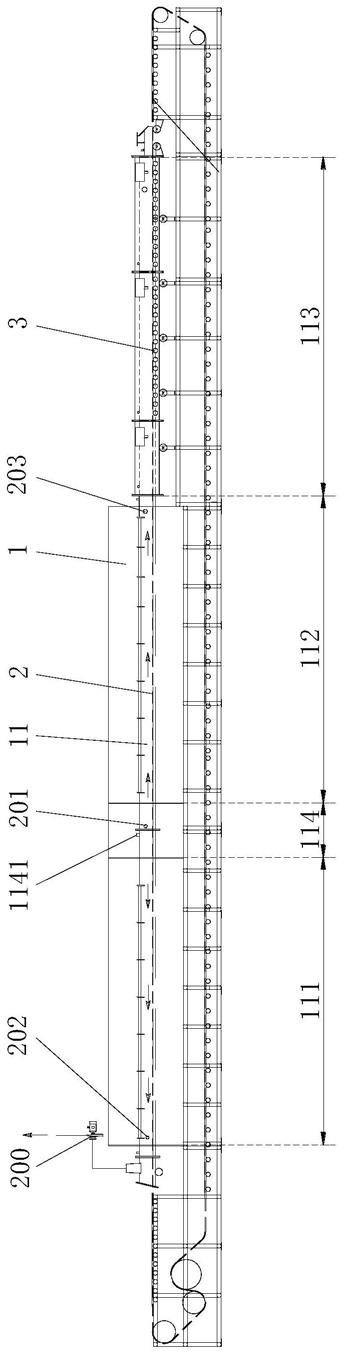

20.图1为网带炉的主视结构示意图。

21.图2为转动托辊设置在冷却降温段的主视结构示意图。

22.图3为转动托辊安装在底部平板上的剖视结构示意图。

23.图4为炉体在进气腔位置处的剖视结构示意图。

24.图5为连通孔呈矩阵形式分布在炉膛顶壁上的示意图。

25.图例说明:

26.1、炉体;11、炉膛;111、排胶段;112、高温段;113、冷却降温段;114、控压段;1141、进气口;2、输送网带;3、转动托辊;31、辊轴;32、辊筒;33、支架;34、轴承;4、进气腔;41、连通孔;100、马弗管;101、u型罩;102、底部平板;1021、加强部;200、排胶气装置;201、第一测压器;202、第二测压器;203、第三测压器。

具体实施方式

27.以下结合附图和具体实施例对本实用新型作进一步详细说明。

28.如图1至图3所示,本实施例的网带炉,包括设有隧道式炉膛11的炉体1、穿过炉膛11的输送网带2以及用于驱动输送网带2运行的驱动装置,驱动装置采用现有技术,包括电机和网带辊,输送网带2绕设在网带辊,炉膛11内设有一个以上托持输送网带2的转动托辊3。该网带炉在炉膛11内设置有托持输送网带2的转动托辊3,输送网带2支承在转动托辊3上运行,两者为摩擦力较小的滚动摩擦形式,且减少了输送网带2与炉膛11底面直接接触的长度和面积,能够大幅降低输送网带2与炉膛11底面的摩擦力,一方面可降低对驱动装置的性能要求,在相同的驱动装置下可延长整个网带炉的长度,提高网带炉的产能,另一方面输送网带2与炉膛11底面接触的长度和面积减小,摩擦力也减小,可减少磨损,延长输送网带2和

炉膛11的使用寿命,降低使用成本。

29.本实施例中,炉体1上安装有马弗管100,马弗管100包括u型罩101和底部平板102,u型罩101的开口朝下,底部平板102连接在u型罩101的开口处,且底部平板102与u型罩101围合成隧道式的炉膛11,转动托辊3安装在底部平板102上。该种形式的炉膛11具有结构简单、成本低、易于制作装配、便于维护的优点。

30.本实施例中,底部平板102上采用冲压或弯折方式形成有一个以上向下凸起的加强部1021,可提高马弗管100的刚性,增加对竖直方向上载荷的承载能力,保障网带炉稳定运行。优选的,加强部1021呈v型,其提高刚性和承载能力的效果更佳。

31.本实施例中,如图3所示,转动托辊3包括辊轴31和辊筒32,辊轴31的两端分别通过支架33安装在炉膛11的底面上,辊筒32通过轴承34可转动的套设在辊轴31外部,辊筒32可绕辊轴31轴线自由转动,该种转动托辊3结构简单、成本低、安装简便。辊轴31两端的支架33之间具有两个以上间隔布置的加强部1021,底部平板102的受力性能更好,不易被转动托辊3压变形。

32.本实施例中,如图1所示,炉膛11具有依次连接的排胶段111、高温段112和冷却降温段113,排胶段111连接有排胶气装置200,高温段112设有连接有进气装置,炉膛11还设有位于排胶段111和高温段112之间的控压段114,控压段114设有连接有供气装置的进气口1141。在排胶段111和高温段112之间设置控压段114,控压段114设有连接有供气装置的进气口1141,通过供气装置将工艺气体经进气口1141通入到控压段114,工艺气体会向控压段114两端的排胶段111和高温段112流动,可迫使排胶段111产生的胶气向排胶段111远离高温段112的一端流动,进而通过排胶气装置200排出,利于胶气快速、及时、彻底的排出,从而提高物料烧结质量。该网带炉还具有结构简单、易于实施、实施成本低的优点。

33.本实施例中,仅在冷却降温段113设置有多个依次间隔布置的转动托辊3。冷却降温段113内温度较低,且没有挥发物,将转动托辊3设置在冷却降温段113,转动托辊3不受高温影响,可保证工作稳定性和可靠性,同时也不会有挥发物冷却凝结在转动托辊3上,可避免对物料烧结品质造成影响。

34.本实施例中,如图4和图5所示,供气装置包括气源和设于炉膛11顶部的一个以上进气腔4,进气腔4通过多个连通孔41与炉膛11连通,各进气腔4通过通气管(图中未示出)与气源连通。由气源提供的气体先进入进气腔4,再通过多个连通孔41进入到炉膛11内,可以减缓气流速度,避免因气流速度过快而在炉膛11内产生湍流,影响气流从控压段114向两端的运动轨迹,也使气体均匀的进入高温段112,起到平衡气氛场和稳定气体流向的作用。上述进气腔4的数量和位置可根据实际需要设置。

35.本实施例中,多个连通孔41呈矩阵形式分布在炉膛11的顶壁上,气体进入高温段112的均匀性好,且易于制作和设置。

36.本实施例中,供气装置供给的气体使得从进气口1141进入排胶段111内气体的流量满足:控压段114内的气压p1<排胶段111内的气压p2。

37.本实施例中,通气管穿过冷却降温段113,冷却降温段113对通气管内的气体起预热作用,不仅实现了余热利用,能够降低能耗,且气体被预热后再进入炉膛11,利于提高炉膛11内部温度的均匀性。

38.本实施例中,炉体1上设有用于检测控压段114内气压的第一测压器201和用于检

测排胶段111内气压的第二测压器202。利用第一测压器201和第二测压器202便于获得控压段114内和排胶段111内的气压,从而方便控制供气装置向控压段114内通入的工艺气体的流量,保证工艺气体向控压段114两端的排胶段111和高温段112流动。

39.本实施例中,供气装置供给的气体使得从进气口1141进入排胶段111内气体的流量满足:控压段114内的气压p1<排胶段111内的气压p2,这样可保证工艺气体向控压段114两端的排胶段111和高温段112流动。

40.本实施例中,排胶段111连接有进气控压装置,进气控压装置向排胶段111内通入的气体流量满足:排胶段111内的气压p1大于炉膛11外部气压,避免外界空气进入炉膛11。

41.本实施例中,进气装置向高温段112内通入的气体流量满足:高温段112内的气压p3大于炉膛11外部气压,避免外界空气进入炉膛11。

42.本实施例中,炉体1上设有用于检测高温段112内气压的第三测压器203,利用第三测压器203便于获得高温段112内的气压,从而方便控制进气装置向高温段112通入的气体流量,以保证炉膛11内满足设定气压。

43.本实施例中,驱动装置、排胶气装置200、进气装置均采用现有技术。优选的,驱动装置采用电机和带辊的组合。排胶气装置200包括排风机,排风机通过管路与炉膛11连通。进气装置包括进气风机,进气风机通过管路与炉膛11连通。

44.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例。对于本技术领域的技术人员来说,在不脱离本实用新型技术构思前提下所得到的改进和变换也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1