一种用于冷凝VOCs气体的换热装置的制作方法

一种用于冷凝vocs气体的换热装置

技术领域

1.本实用新型涉及一种换热装置,特别涉及一种用于冷凝vocs气体的换热装置。

背景技术:

2.vocs气体冷凝回收技术由氟利昂制冷系统提供低温冷场,氟利昂在换热管内蒸发吸热,管外的vocs气体放热冷凝降温,进行冷凝分油回收,从而实现vocs气体净化排放。常规的冷凝分油换热器形式为立式铝板翅换热器和卧式壳管换热器。立式铝板翅换热器为铝合金材质,换热系数高,通道孔隙小,换热面积大,占地体积小,但不耐硫化氢、硫醇硫醚等硫腐蚀。卧式壳管换热器的融冰通道大,不锈钢换热管可耐硫腐蚀,但氟利昂水平下侧进上侧,回油存在死角;气体通道为折流板通道,存在涡流死角,影响部分换热效果。

3.由于vocs气体中可能会含有空气,就会有水蒸气存在,温度低于零度时,水蒸气会在螺旋管外结冰,随着设备运行时间的加长,冰会堵塞壳程的换热通道,当换热设备进出口压差达到一定值时,需要对换热设备进行融霜,这时螺旋管内通入高温氟利昂对管上的结冰进行加热融霜处理,换热设备会以冷凝

‑

融霜

‑

冷凝的循环模式运行,因此要求换热设备不仅要求耐压,还需要承受温度骤热骤冷带来的热应力变化。

技术实现要素:

4.实用新型目的:为了解决现有技术存在的问题,本实用新型提供了一种用于冷凝 vocs气体的换热装置,低温状态下回油顺畅,耐硫腐蚀,凝析液可自动流出。

5.技术方案:本实用新型所述的用于冷凝vocs气体的换热装置,包括竖向设置的壳体以及设置于所述壳体内的换热机构;所述壳体上端设置有用于将制冷剂均匀送入换热机构的均流器,所述壳体内设置有用于固定换热机构的上管板和下管板,所述上管板和所述下管板之间形成了换热腔,所述换热机构包括围绕着纵向中心线呈层状分布若干层换热单元,每层所述换热单元由若干根换热管组成;相邻所述换热单元中的换热管向着相反方向螺旋。

6.所述换热管包括与上管板固定的呈长直形的第一管道以及与所述第一管道连通的呈螺旋形的第二管道,所述第二管道下端与下管板固定。

7.所述上管板与所述壳体上端形成用于制冷剂混合的混合腔,所述均流器将制冷剂送入混合腔内混合,所述换热管的制冷剂进口与所述混合腔连通。

8.所述均流器包括主管、与所述主管的出口连通的若干路支管及与若干所述支管出口连通的若干个分布器,若干个所述分布器均匀周向分布于所述混合腔顶端。

9.所述壳体的换热腔中间设置有支撑机构,靠近所述支撑机构的换热单元围绕所述支撑机构固定。

10.所述壳体顶端设置有封板,所述壳体底端设置有封头。

11.所述换热腔上方设置有用于vocs气体送入的第一进气口,所述换热腔下方设置有用于vocs气体送出的第一出气口。

12.所述换热腔下方设置有用于冷凝液体送出的出油管,所述壳体底端设置有竖向延伸的制冷剂流出管。

13.所述支撑机构包括位于中间段的支撑管以及位于所述支撑管上端的与上管板连接的支撑杆。

14.本实用新型所述的用于冷凝vocs气体的换热装置的工作方法,包括如下步骤:

15.(a)vocs气体从壳体上侧部进入换热腔,高浓度vocs气体在换热腔内沿换热管螺旋向下,在低温场内冷凝分油出液态的油品,净化后的洁净vocs气体由第一出气口 (102)排出;

16.(b)经过螺旋形换热管冷凝分离出的液态油在重力的作用下,经出油管自动流出,完成了冷凝分油;

17.(c)在换热管内制冷换热后制冷剂经下管板流到封头内,再经制冷剂流出管流出。

18.有益效果:(1)本实用新型中为保证换热装置的顺畅回油,换热装置采用立式螺旋换热管作为分油结构,冷凝液在螺旋换热管的外壁在重力和螺旋形管道的共同作用下,可以顺利实现冷凝;(2)本实用新型中为保冷凝出油无动力下流出,制冷剂及vocs气体皆采用上进下出的流道进行螺旋流道湍流状态充分高效换热;(3)本实用新型中的换热管上端为直管段,可有效均分布管内流体,使得壳内流体充分参与换热,并降低阻力损失,换热管下端为螺旋管,并且螺旋换热管采用非对称流设计,管内外流体的流通能力不同,适合两侧焓值不同的介质进行热交换,制冷剂走管内可充分放出热量从而达到节能降耗的目的;(4)本实用新型采用了可以使得制冷剂均匀送入换热装置的均流器,在顶部腔体内均流进入换热管制冷区内,使每根换热管都充注有制冷剂进行换热;(5) 本实用新型采用螺旋管作为换热管,制冷剂在管内形成螺旋湍流态,可自消除大温差突变而产生的应力变化,自上而下的流向可使制冷系统内的润滑油顺利带出换热器,解决了压缩机低温回油难的问题;(6)本实用新型通过制冷剂上进下出形式,制冷系统中润滑油可随制冷剂螺旋运动后从制冷剂流出管全部甩出,换热管为螺旋向下,没有死角存放润滑油;(7)本实用新型采用这种螺旋换热管进行vocs气体分油冷凝,具有高效的换热效果。

附图说明

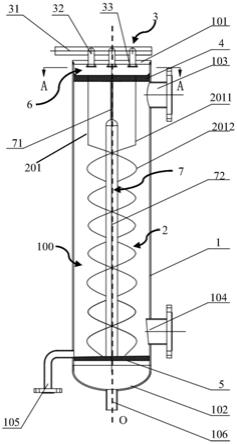

19.图1为本实用新型的换热装置的结构示意图;

20.图2为本实用新型的换热装置外部结构示意图;

21.图3为图1结构a

‑

a处剖视图;

22.图4为本实用新型的换热装置中换热机构的结构示意图;

23.图5为本实用新型的换热装置的换热单元结构示意图;

24.图6为本实用新型的换热装置的换热单元结构示意图;

25.图7为本实用新型的换热装置的出气口结构示意图。

具体实施方式

26.下面结合附图详细说明本实用新型的结构。

27.实施例1:如图1

‑

3所示本实用新型所述的用于冷凝vocs气体的换热装置,包括竖向设置的壳体1以及设置于壳体1内的换热机构2,换热机构2在壳体1内沿着纵向中心线o的

方向延伸;壳体1上端设置有用于制冷剂均匀送入换热机构2的均流器3,壳体1内的设置有用于固定换热机构2的上管板4和下管板5,上管板4和下管板5之间形成了换热腔100。

28.壳体1在本实施例中为筒体结构,如在具体应用时,壳体1选择锈钢316l。换热机构2位于壳体内部,通过上管板4和下管板5固定换热机构2的两端,混合腔6位于上管板4的上方,即为壳体1顶端设置的封板101和上管板4之间形成的腔体,混合腔 6用于制冷剂均匀混合换热机构2的制冷剂进口与混合腔6连通。

29.本实用新型的换热装置设置有均流器3用于均匀送入制冷剂,均流器3包括主管31、与主管31的出口连通的若干路支管32及与若干支管32出口连通的若干个分布器33,若干个分布器33均匀周向分布于壳体1上方,完成制冷剂进液并完成均布空间。如图3 所示,主管31的管径大于支管32,目的是不影响制冷剂送入的流量,在本实施例中,设置了6路支管32,壳体1顶端通过封板101密封(密封6路支管与壳体1顶端的通路),6路支管穿过封板101将制冷剂送入混合腔6,6路支管的出口设置有6个分布器33,每个分布器33周向围绕在混合腔6顶端,每个分布器33上设置有若干个均匀分布的通孔331,分布器33可形成6个同等的圆形分布区,囊括了整个换热机构2(换热螺旋盘管)分布区域,使制冷剂在顶部腔体内均流后进入每根螺旋盘管内蒸发制冷区。保证位于混合腔6内的分布器均匀地将制冷剂送入混合腔6,如当制冷剂为氟利昂时,均流器 3使得在混合腔6内的制冷剂均流进入换热管制冷区内,均流器3送入的氟利昂能均匀分布到每根换热管201,使每根换热管201都充注有制冷剂可进行换热。

30.如图4所示,本发明的换热机构竖向分布于壳体1内,本实用新型的换热机构2包括围绕着纵向中心线o呈层状分布若干层换热单元20,每层换热单元由若干根换热管 201组成;相邻换热单元20中的换热管201围绕着纵向中心线o向着相反方向螺旋,即换热机构2由若干层螺旋盘管组成,最内层的换热单元围绕支撑机构7螺旋,随后由内向外,相邻的螺旋盘管层依次通过左旋螺旋盘管和右旋螺旋盘管组成相反走向的换热管,换热机构2由若干根以螺旋流线结构按相反螺旋方向均匀分层缠绕在壳体内构成制冷剂换热制冷区域,自上而下的制冷剂在换热管内以螺旋流线流动,增加流体的扰动,换热均匀而充分;同时制冷剂中的润滑油得以完全带走,不存在回油不畅问题,利于压缩机正常运行,延长其使用寿命。如图5和图6所示,图5中为换热机构2中的一层换热单元20结构,图6为位于该换热单元外层的另外一层换热单元20结构,相邻两层的换热单元20螺旋方向相反。

31.进一步地,本实施例中换热管201上端为直管段的第一管道2011,第一管道2011 延伸至vocs的进口(第一进气口103)的高度,低于进气管下方皆为螺旋形的第二管道2012,长直形的第一管道2011可有效均分布管内流体,使得自壳体内送入的制冷剂充分参与换热,并降低阻力损失。低于第一进气口103的换热管201段选择螺旋盘管,每一根换热管201均以螺旋流线结构均匀分层缠绕在支撑机构7上,置于壳体内。氟利昂制冷剂由上部均流器3流入螺旋换热管内,螺旋换热管形成制冷剂换热冷凝通道,制冷剂从上端的均流器均流后流入螺旋管内,膨胀后的低温制冷剂在螺旋管内进行蒸发,蒸发需要吸热,形成对管外的气体进行降温处理,蒸发后变成气态的制冷剂由出氟管流出;螺旋管的数量根据气体的浓度及负荷相匹配,可根据需要调整。充分换热蒸发为气态后经底部制冷剂流出管106流出。vocs气体是由第一进气口103经呈直管的第一管道2011均流后即刻改变了流动状态,在壳体内形成强烈的湍流状态进行高效换热,vocs 气体从上至下逐渐被冷凝出,在螺旋线性力

的作用下会甩到壳体内壁上,充分冷凝分离出液态的油,液滴顺壁流到下管板5上,为避免液滴随排气管流出,如图7所示,为避免液滴随排气管流出,在第一出气口104底端设一定的高度的挡板1041进行隔档,该挡板1041自第一出气口104的底端倾斜向壳体1内延伸,倾斜角度为β,挡板1041在高度上遮挡了第一出气口1041的开口,但是由于挡板1041的倾斜设置,使得挡板1041 与第一出气口104之间的间隙使气体完全排出,且不会有液体油送出,无死角,无残留,冷凝油由下部出油管105流出,分液后的vocs气体由出气管流出。

32.进一步地,本实用新型中的下管板5采用坡道结构设计,向着出油管105开口方向形成一个坡度,使得冷凝油自出液口进入自流出油管流到换热器外,不借助机械外力下冷凝液自流出。

33.在具体应用中,换热机构2中的换热管201材料为不锈钢316l或钛钢,换热管201 与上管板4及下管板5采用先焊接后胀管的形式,壳体1下端采用封头形式,使氟利昂制冷系统可耐压3mpa以上,封板101和壳体1采用双面v型角焊,确保焊接处在大温差突变及高压情况下零泄漏。

34.换热腔100上方设置有用于vocs气体送入的第一进气口103,换热腔100下方设置有用于vocs气体送出的第一出气口104,在本实施例中,第一进气口103以及第二出气口104均为在壳体1上侧方的开口;壳体1下方设置有封头102,换热腔100下方设置有用于冷凝液体送出的出油管105,具体地,出油管105位于壳体1开口于壳体1 的侧方,位于下管板5上方的位置,壳体1底端设置有竖向延伸的制冷剂流出管106,制冷剂经过换热后,进入下管板5与封头102之间的腔体后,随后通过制冷剂流出管106 送出壳体1,制冷剂流出管106构成vocs气体冷凝分液后凝析液的流道。

35.还需要说明的是,本实施例中的支撑机构7包括位于中间段的支撑管72以及位于支撑管72上端的与上管板连接的支撑杆71。

36.本实用新型的用于冷凝vocs气体的换热装置的工作方法,包括如下步骤:

37.(a)高浓度高温的vocs气体从第一进气口103进入壳体1内,自壳体1上侧部进入换热腔100的vocs气体沿换热机构2螺旋向下,与呈螺旋状的换热管内的低温制冷剂进行换热,被低温制冷剂逐步降温,气体放热温度降低冷凝分油,净化后的洁净 vocs气体由第一出气口104排出;

38.(b)vocs高浓度气体中的vocs部分组分以液态形式析出,螺旋离心力的作用下与vocs气体进行分离,经过螺旋形换热机构2冷凝分离出的液态油在重力的作用下,经坡向出油管的下管板快速流出,经出油管105自动流出,完成了冷凝分油,换热管为螺旋向下,没有死角存放润滑油;

39.(c)在换热管201内制冷换热后制冷剂经下管板5流到封头104内,再经制冷剂流出管106流出。

40.本实用新型通过设置螺旋管作为换热管,氟利昂在管内形成螺旋湍流态,可自消除大温差突变而产生的应力变化,自上而下的流向可使制冷系统内的润滑油顺利带出换热器,解决了压缩机低温回油难的问题;vocs气体从上侧部进气管进入壳程腔体,vocs 气体在腔体内沿换热管束螺旋向下,在低温厂内冷凝分油出液态的油品,净化后的洁净 vocs气体由出气管排出;螺旋冷凝分离出的液态油在重力的作用下,经出油管自动流出,完成了冷凝分油的目的,且下管板为坡道设计,出油管为错层焊接第一出气口为防液流设计;本实用

新型的换热设备结构紧凑,耐硫腐蚀,凝析液可自动流出,保证大温差的双种流体在同一个换热设备内高效换热,气侧冷凝(分液)后自流出,氟侧也自上而下流出不存油。可广泛适用于汽车火车装车、码头装船、储运罐区、生物制药等行业用vocs回收处理装置中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1