直凝网链闭式煤泥干燥系统的制作方法

1.本实用新型涉及煤泥干燥领域,特别是涉及一种直凝网链闭式煤泥干燥系统。

背景技术:

2.我国是“富煤少油”的国家,长久以来煤炭一直处于供大于求的格局。根据对全国各地煤矿洗选厂的调查,对煤炭生产过程中产生的煤泥,有的就地排放和堆放,因为煤泥形态极不稳定,自流而不成形,遇水即流失、风干即飞扬,作为废料遗弃,其环保问题比洗煤矸石严重的多,产生了极为严重的环境污染。另一种处理方式是利用干燥机干化,传统的煤泥干燥工艺主要是热风炉的高温干燥工艺和蒸气加热低温干燥工艺,都存在烟气排放、粉尘排放,环保不易达标,运行成本高,蒸汽低温干燥工艺还受到蒸气热源限制。

3.煤泥作为洗选过程中产生的副产品,其运输、存储、堆放存在环境污染占地等诸多环保问题,直销经济价值极低,现急需清洁、高效的新型煤泥干燥技术,对煤泥产品进行干燥处理,以提高企业的经济、环保效益。

4.目前,煤矿选煤厂采用的煤泥干燥工艺主要可分为两大类。

5.(1)高温烟气干燥工艺:采用热风炉、滚筒干燥机(或流化床)对煤泥滤饼进行干燥。压滤机煤泥滤饼经其干燥处理后水分降至13

‑

15%,煤泥成小球状,单独销售或与精煤掺配外销。该技术成熟,产量高,热风炉的选择上,有燃煤热风炉和燃气热风炉,燃煤热风炉供热量均在20蒸吨以下,属于淘汰设备;燃气热风炉存气源供应安全问题,以及氮氧化物排放超标,能耗高、运行成本高等缺点。

6.(2)低温蒸汽干燥工艺:该工艺利用蒸汽的汽化潜热加热并干燥煤泥。蒸汽通过蒸汽回转干燥机(或流化床)与煤泥间接接触,蒸发掉煤泥中的水分。煤泥低温蒸汽回转干燥技术是一种新型环保干燥工艺,但其是“以蒸汽为干燥热源”,热源受限,有污染物排放,有除尘、消白等问题,有设备占地面积大,产能小,能耗高、运行成本高等缺点。

技术实现要素:

7.本实用新型要解决的技术问题是提供一种直凝网链闭式煤泥干燥系统,其占地面积小、能耗低、运行成本低,能够实现精准干燥,并且无烟气、粉尘排放。

8.本实用新型直凝网链闭式煤泥干燥系统,包括干燥机和供风装置,所述干燥机包括干燥腔室,所述干燥腔室的上方设有进料口,所述干燥腔室的下方设有出料口,所述干燥腔室内从上到下依次设有上网链输送机和下网链输送机,所述供风装置包括热泵机组以及与干燥腔室连接的空气循环管路,所述空气循环管路中的来自干燥腔室的空气经热泵机组的冷凝器加热后返回干燥腔室用于从下到上依次干燥下网链输送机和上网链输送机上的煤泥。

9.本实用新型直凝网链闭式煤泥干燥系统,其中所述上网链输送机包括上主动链轮、上从动链轮和上网链输送带,所述上主动链轮和上从动链轮均转动安装于干燥腔室内,所述上网链输送带套装于上主动链轮和上从动链轮上,所述上网链输送带上沿长度方向开

设有多个上通气口,所述上主动链轮通过上电机驱动,所述下网链输送机包括下主动链轮、下从动链轮和下网链输送带,所述下主动链轮和下从动链轮均转动安装于干燥腔室内,所述下网链输送带套装于下主动链轮和下从动链轮上,所述下网链输送带上沿长度方向开设有多个下通气口,所述下主动链轮通过下电机驱动,所述上网链输送带和下网链输送带的上方分别设有物料翻转装置,所述物料翻转装置包括转动设于干燥腔室上的转动轴,所述转动轴上设有多个径向布置的翻转板,所述转动轴通过翻转电机驱动。

10.本实用新型直凝网链闭式煤泥干燥系统,其中所述上网链输送机和下网链输送机将干燥腔室分隔为从上到下的上空气室、中空气室和下空气室,所述上网链输送机的四周设有上挡风板,所述上挡风板连接于上网链输送机和干燥腔室之间,所述下网链输送机的四周设有下挡风板,所述下挡风板连接于下网链输送机和干燥腔室之间,所述上网链输送机一端的干燥腔室上设有所述进料口,所述上网链输送机另一端的上挡风板处设有上落料口,所述下网链输送机的一端位于上落料口的下方,所述下网链输送机另一端的下挡风板上设有下落料口,所述下落料口下方的干燥腔室上设有所述出料口,所述空气循环管路的一端连接于干燥腔室的上空气室,所述空气循环管路的另一端连接于干燥腔室的下空气室。

11.本实用新型直凝网链闭式煤泥干燥系统,其中所述干燥腔室的进料口处设有破桥成型布料机,所述破桥成型布料机内从上到下依次布置有破桥装置和挤压成型布料装置,所述破桥成型布料机的上方设有进料输送机,所述进料输送机包括进料主动轮、进料从动轮和进料输送带,所述进料输送带套装于进料主动轮和进料从动轮上,所述进料主动轮通过进料电机驱动,所述进料输送机的两端分别为进料端和落料端,所述落料端位于破桥成型布料机的正上方,所述进料输送机的上方设有除铁器,所述干燥腔室的出料口处设有出料筒,所述出料筒的上端口位于所述下落料口的下方,所述出料筒的下方设有螺旋出料机,所述螺旋出料机的进口位于出料筒下端口的下方。

12.本实用新型直凝网链闭式煤泥干燥系统,其中所述干燥腔室的内底部设有刮板式自动清灰装置,所述刮板式自动清灰装置包括刮板、清灰主动链轮、清灰从动链轮和链条,所述清灰主动链轮和清灰从动链轮分别转动设于干燥腔室内底部的两端,所述链条套装于清灰主动链轮和清灰从动链轮上,所述清灰主动链轮通过清灰电机驱动,所述刮板连接于所述链条上,所述出料筒上设有与刮板相对应的出灰口,所述刮板包括承插件和插接件,所述承插件为三角桶状结构,所述承插件的桶壁为相互连接的第一底桶壁和两个第一侧桶壁,所述第一底桶壁上开设有沿承插件长度方向布置的两个滑槽,所述插接件为三角柱状结构,所述插接件的外部形状与承插件的桶腔形状相匹配,所述插接件的外周壁为相互连接的外底壁和两个外侧壁,所述插接件的外底壁上设有两个滑块,所述插接件插于所述承插件的桶腔内,两个所述滑块分别位于两个滑槽内,所述插接件的两个外侧壁上分别设有多个弹性凸起,每个所述外侧壁上的多个弹性凸起均沿插接件的长度方向布置,所述承插件的内桶壁上设有与所述弹性凸起相匹配的凹槽,所述链条的一端连接于承插件的一个第一侧桶壁以及插接件的一个外侧壁上,所述链条的另一端连接于承插件的另一个第一侧桶壁以及插接件的另一个外侧壁上。

13.本实用新型直凝网链闭式煤泥干燥系统,其中所述上网链输送带和下网链输送带均通过网链自动清洗装置进行清洗,所述网链自动清洗装置包括通过高压气体管路依次连

接的高压气泵、高压气罐和高压气体喷嘴,所述高压气体喷嘴包括结构相同的第一高压气体喷嘴和第二高压气体喷嘴,所述第一高压气体喷嘴设于上网链输送带的上下输送带之间,所述第一高压气体喷嘴朝向上网链输送带的下输送带布置,所述第二高压气体喷嘴设于下网链输送带的上下输送带之间,所述第二高压气体喷嘴朝向下网链输送带的下输送带布置,所述第一高压气体喷嘴和第二高压气体喷嘴均包括呈筒状的第一壳体,所述第一壳体的上下筒口分别为气流进口和气流出口,所述第一壳体包括上下布置的上筒体和下筒体,所述下筒体的内径大于上筒体的内径,所述第一壳体的上筒体内滑动密封设有第一导流封堵座,所述第一导流封堵座呈桶状,所述第一导流封堵座的桶口朝向第一壳体的上筒口布置,所述第一导流封堵座包括第二底桶壁和第二侧桶壁,所述第二侧桶壁上开设有第一气流通孔,所述第二底桶壁的外侧连接有第一导向柱,所述下筒体内设有第一导流支撑架,所述第一导流支撑架上设有与所述第一导向柱相对应的第一导向孔,所述第一导向柱穿插于第一导向孔内,所述第一导流支撑架上开设有第二气流通孔,所述第二气流通孔沿上下方向贯穿所述第一导流支撑架,所述第一导流封堵座与第一导流支撑架之间连接有第一弹簧,所述上筒体的内筒壁下端固定设有第一环形卡台,所述第一导流封堵座滑动密封设于第一环形卡台内,所述第一导流封堵座的桶口外侧固定设有第一径向凸缘,所述第一导向柱的下端固定设有第一卡块,所述第一卡块位于第一导流支撑架的下方,所述上筒体的内筒壁上端设有用于连接高压气体管路的内螺纹。

14.本实用新型直凝网链闭式煤泥干燥系统,其中所述空气循环管路上连接有第一风机,所述空气循环管路中的来自干燥腔室上空气室的空气经热泵机组的冷凝器加热后返回干燥腔室的下空气室。

15.本实用新型直凝网链闭式煤泥干燥系统,其中所述热泵机组的冷凝器通过换热器自动清洗装置进行清洗,所述换热器自动清洗装置包括沉淀过滤池,所述沉淀过滤池内设有清洗循环泵,所述清洗循环泵上连接有清洗给水管,所述清洗给水管上连接有清洗喷嘴,所述清洗喷嘴用于清洗热泵机组的冷凝器,所述热泵机组的冷凝器底部通过回水管连接至沉淀过滤池。

16.本实用新型直凝网链闭式煤泥干燥系统,其中所述清洗喷嘴包括呈桶状的第二壳体,所述第二壳体的桶口为水流进口,所述第二壳体的桶底部设有水流出口,所述第二壳体包括上下布置的上桶体和下桶体,所述下桶体的内径大于上桶体的内径,所述第二壳体的上桶体内滑动密封设有第二导流封堵座,所述第二导流封堵座呈桶状,所述第二导流封堵座的桶口朝向第二壳体的桶口布置,所述第二导流封堵座包括第三底桶壁和第三侧桶壁,所述第三侧桶壁上开设有第一水流通孔,所述第三底桶壁的外侧连接有第二导向柱,所述下桶体内设有第二导流支撑架,所述第二导流支撑架上设有与所述第二导向柱相对应的第二导向孔,所述第二导向柱穿插于第二导向孔内,所述第二导流支撑架上开设有第二水流通孔,所述第二水流通孔沿上下方向贯穿所述第二导流支撑架,所述第二导流封堵座与第二导流支撑架之间连接有第二弹簧,所述上桶体的内桶壁下端固定设有第二环形卡台,所述第二导流封堵座滑动密封设于第二环形卡台内,所述第二导流封堵座的桶口外侧固定设有第二径向凸缘,所述第二导向柱的下端固定设有第二卡块,所述第二卡块位于第二导流支撑架的下方,所述上桶体的内筒壁上端设有用于连接清洗给水管的内螺纹。

17.本实用新型直凝网链闭式煤泥干燥系统,其中所述清洗给水管上设有阀门,所述

空气循环管路上设有双重排气阀,所述双重排气阀靠近干燥腔室的上空气室布置,所述干燥腔室的下空气室开设有外循环进风口,所述外循环进风口处设有双重进气阀,所述干燥腔室内的外循环进风口处设有第二风机,所述干燥机和供风装置均设为两个,两个所述供风装置分别为两个所述干燥机供风,两个所述干燥机上下布置,位于上方的干燥机包括第一干燥腔室,位于下方的干燥机包括第二干燥腔室,所述第一干燥腔室的破桥成型布料机上方设有所述进料输送机,所述第一干燥腔室的出料筒与第二干燥腔室的破桥成型布料机上下相对布置,所述第二干燥腔室的出料筒下方设有所述螺旋出料机。

18.本实用新型直凝网链闭式煤泥干燥系统在干燥腔室内从上到下依次设有上网链输送机和下网链输送机,待干燥的煤泥从干燥腔室上方的进料口进入干燥腔室,并落在上网链输送机上,随着上网链输送机的转动,煤泥被上网链输送机输送至下网链输送机上,之后又随着下网链输送机的转动,煤泥又被下网链输送机输送至干燥腔室下方的出料口,并被排出。煤泥在干燥腔室的输送过程中,空气循环管路中的来自干燥腔室的空气经热泵机组的冷凝器加热后返回干燥腔室用于从下到上依次干燥下网链输送机和上网链输送机上的煤泥。综上所述,本实用新型占地面积小、能耗低、运行成本低,能够实现精准干燥,并且无烟气、粉尘排放。

19.下面结合附图对本实用新型作进一步说明。

附图说明

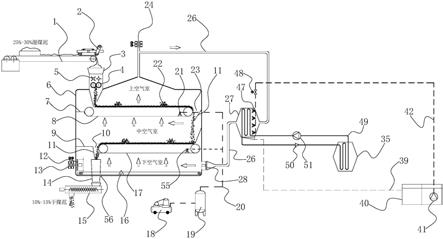

20.图1为本实用新型直凝网链闭式煤泥干燥系统实施例一的结构示意图;

21.图2为本实用新型实施例一中刮板式自动清灰装置的结构示意图;

22.图3为本实用新型实施例一中刮板的结构示意图;

23.图4为本实用新型实施例一中插接件的结构示意图;

24.图5为本实用新型实施例一中承插件的结构示意图;

25.图6为本实用新型实施例一中刮板底部的结构示意图;

26.图7为本实用新型实施例一中高压气体喷嘴的主视图;

27.图8为本实用新型实施例一中高压气体喷嘴的主视剖视图(第一导流封堵座处于封堵位置);

28.图9为本实用新型实施例一中高压气体喷嘴的主视剖视图(第一导流封堵座处于导通位置);

29.图10为本实用新型实施例一中第一导流封堵座的主视图;

30.图11为本实用新型实施例一中第一导流封堵座的俯视图;

31.图12为本实用新型实施例一中第一导流支撑架的俯视图;

32.图13为本实用新型实施例一中清洗喷嘴的主视图;

33.图14为本实用新型实施例一中清洗喷嘴的主视剖视图(第二导流封堵座处于封堵位置);

34.图15为本实用新型实施例一中清洗喷嘴的主视剖视图(第二导流封堵座处于导通位置);

35.图16为本实用新型实施例一中第二导流封堵座的主视图;

36.图17为本实用新型实施例一中第二导流封堵座的俯视图;

37.图18为本实用新型实施例一中第二导流支撑架的俯视图;

38.图19为本实用新型直凝网链闭式煤泥干燥系统实施例二的结构示意图。

具体实施方式

39.实施例一

40.如图1所示,并结合图2

‑

18所示,本实用新型直凝网链闭式煤泥干燥系统包括干燥机和供风装置,所述干燥机包括干燥腔室6,所述干燥腔室6的上方设有进料口,所述干燥腔室6的下方设有出料口,所述干燥腔室6内从上到下依次设有上网链输送机8和下网链输送机17,所述供风装置包括热泵机组49以及与干燥腔室6连接的空气循环管路26,所述空气循环管路26中的来自干燥腔室6的空气经热泵机组49的冷凝器27加热后返回干燥腔室6用于从下到上依次干燥下网链输送机17和上网链输送机8上的煤泥。

41.如图1所示,本实用新型直凝网链闭式煤泥干燥系统,其中所述上网链输送机8包括上主动链轮、上从动链轮和上网链输送带,所述上主动链轮和上从动链轮均转动安装于干燥腔室6内,所述上网链输送带套装于上主动链轮和上从动链轮上,所述上网链输送带上沿长度方向开设有多个上通气口,所述上主动链轮通过上电机驱动,所述下网链输送机17包括下主动链轮、下从动链轮和下网链输送带,所述下主动链轮和下从动链轮均转动安装于干燥腔室6内,所述下网链输送带套装于下主动链轮和下从动链轮上,所述下网链输送带上沿长度方向开设有多个下通气口,所述下主动链轮通过下电机驱动。网链输送机属于现有技术,其工作原理就是电机驱动主动链轮,主动链轮通过网链输送带带动从动链轮一起转动,网链输送带能够用于输送物料。所述上网链输送带和下网链输送带的上方分别设有物料翻转装置22,所述物料翻转装置22包括转动设于干燥腔室6上的转动轴,所述转动轴上设有多个径向布置的翻转板,所述转动轴通过翻转电机驱动。在物料翻转装置22的作用下,煤泥能够被充分地翻转,以便于干燥。

42.如图1所示,本实用新型直凝网链闭式煤泥干燥系统,其中所述上网链输送机8和下网链输送机17将干燥腔室6分隔为从上到下的上空气室、中空气室和下空气室,所述上网链输送机8的四周设有上挡风板7,所述上挡风板7连接于上网链输送机8和干燥腔室6之间,所述下网链输送机17的四周设有下挡风板9,所述下挡风板9连接于下网链输送机17和干燥腔室6之间,所述上网链输送机8一端的干燥腔室6上设有所述进料口,所述上网链输送机8另一端的上挡风板7处设有上落料口23,所述下网链输送机17的一端位于上落料口23的下方,所述下网链输送机17另一端的下挡风板9上设有下落料口10,所述下落料口10下方的干燥腔室6上设有所述出料口,所述空气循环管路26的一端连接于干燥腔室6的上空气室,所述空气循环管路26的另一端连接于干燥腔室6的下空气室。由此可见,干燥腔室6和空气循环管路26形成闭式空气循环。

43.如图1所示,上落料口23和下落料口10处分别设有挡板11,挡板11的作用在于引导煤泥落下。

44.如图1所示,本实用新型直凝网链闭式煤泥干燥系统,其中所述干燥腔室6的进料口处设有破桥成型布料机3,所述破桥成型布料机3内从上到下依次布置有破桥装置5和挤压成型布料装置4,需要说明的是,破桥成型布料机3属于现有技术,在此对其具体结构以及工作原理不再予以赘述。所述破桥成型布料机3的上方设有进料输送机1,所述进料输送机1

包括进料主动轮、进料从动轮和进料输送带,所述进料输送带套装于进料主动轮和进料从动轮上,所述进料主动轮通过进料电机驱动,在进料主动轮转动时,其能够通过进料输送带带动进料从动轮一起转动,而进料输送带能够用于输送物料煤泥。进料输送机1属于现有技术,在此对其具体结构和工作原理不再予以赘述。所述进料输送机1的两端分别为进料端和落料端,所述落料端位于破桥成型布料机3的正上方,所述进料输送机1的上方设有除铁器2。所述干燥腔室6的出料口处设有出料筒14,所述出料筒14的上端口位于所述下落料口10的下方,所述出料筒14的下方设有螺旋出料机15,所述螺旋出料机15的进口位于出料筒14下端口的下方,螺旋出料机15的出口用于排出干燥物料煤泥。需要说明的是,破桥成型布料机3、除铁器2和螺旋出料机15均为现有技术,在此对其具体结构及工作原理不予以赘述。

45.如图1所示,并结合图2所示,本实用新型直凝网链闭式煤泥干燥系统,其中所述干燥腔室6的内底部设有刮板式自动清灰装置,所述刮板式自动清灰装置包括刮板16、清灰主动链轮57、清灰从动链轮59和链条58,所述清灰主动链轮57和清灰从动链轮59分别转动设于干燥腔室6内底部的两端,所述链条58套装于清灰主动链轮57和清灰从动链轮59上,所述清灰主动链轮57通过清灰电机驱动,所述刮板16连接于所述链条58上,所述出料筒14上设有与刮板16相对应的出灰口56。当清灰电机驱动清灰主动链轮57转动时,清灰主动链轮57带动链条58和清灰从动链轮59一起转动,由于刮板16连接于链条58上,因此在链条58绕清灰主、从动链轮转动时,链条58能够带动刮板16在清灰主、从动链轮之间来回运动,以进行刮灰操作。刮板式自动清灰装置定期启动,将干燥腔室6底部的集灰通过刮板16从远离出灰口56一端刮至出灰口56,同煤泥一起排出干燥腔室6,当然也可以进行单独刮灰操作。

46.如图3所示,并结合图4

‑

6所示,刮板16包括承插件60和插接件61,所述承插件60为三角桶状结构,所述承插件60的桶壁为相互连接的第一底桶壁68和两个第一侧桶壁66,所述第一底桶壁68上开设有沿承插件60长度方向布置的两个滑槽69,所述插接件61为三角柱状结构,所述插接件61的外部形状与承插件60的桶腔形状相匹配,所述插接件61的外周壁为相互连接的外底壁64和两个外侧壁63,所述插接件61的外底壁64上设有两个滑块65,所述插接件61插于所述承插件60的桶腔内,两个所述滑块65分别位于两个滑槽69内,所述插接件61的两个外侧壁63上分别设有多个弹性凸起62,每个所述外侧壁63上的多个弹性凸起62均沿插接件61的长度方向布置,所述承插件60的内桶壁上设有与所述弹性凸起62相匹配的凹槽67,所述链条58的一端连接于承插件60的一个第一侧桶壁66以及插接件61的一个外侧壁63上,所述链条58的另一端连接于承插件60的另一个第一侧桶壁66以及插接件61的另一个外侧壁63上。这样,在链条58转动过程中,其就能够拉动整个刮板16进行运动,刮板16在运动的时候,承插件60的第一底桶壁68和插接件61的外底壁64与干燥腔室6的底部相抵。

47.如图3所示,并结合图4

‑

6所示,刮板16的长度可以根据实际情况进行调整,即调整插接件61插入承插件60的深度,在插接件61插入或抽出承插件60时,插接件61在承插件60的桶腔内滑动,同时,插接件61上的滑块65沿着承插件60上的滑槽69滑动。当调整好刮板16的长度以后,插接件61外侧壁63上的弹性凸起62位于承插件60内筒壁的凹槽67内,两者卡合,起到限位作用,于是刮板16的长度便被固定下来。由于弹性凸起62自身的弹性作用,在调整刮板16的长度时,只要相对于承插件60用力拉动或推动插接件61,即可将弹性凸起62拉出或推出凹槽67,从而解除两者之间的卡合,接着再调整刮板16至合适的长度即可。弹性凸起62可以选用橡胶等具有弹性的材料制作。

48.如图1所示,本实用新型直凝网链闭式煤泥干燥系统,其中所述上网链输送带和下网链输送带均通过网链自动清洗装置进行清洗,所述网链自动清洗装置包括通过高压气体管路20依次连接的高压气泵18、高压气罐19和高压气体喷嘴,所述高压气体喷嘴包括结构相同的第一高压气体喷嘴21和第二高压气体喷嘴55,所述第一高压气体喷嘴21设于上网链输送带的上下输送带之间,所述第一高压气体喷嘴21朝向上网链输送带的下输送带布置,所述第二高压气体喷嘴55设于下网链输送带的上下输送带之间,所述第二高压气体喷嘴55朝向下网链输送带的下输送带布置。高压气泵18和高压气罐19作为高压气源,向高压气体喷嘴供给高压气体,高压气体喷嘴通过高压气体清理通气口内堵塞的煤泥。高压气泵18和高压气罐19属于现有技术,在此对其具体结构和工作原理不予以赘述。

49.如图7所示,并结合图8

‑

12所示,第一高压气体喷嘴21和第二高压气体喷嘴55均包括呈筒状的第一壳体70,所述第一壳体70的上下筒口分别为气流进口和气流出口,所述第一壳体70包括上下布置的上筒体71和下筒体72,所述下筒体72的内径大于上筒体71的内径,所述第一壳体70的上筒体71内滑动密封设有第一导流封堵座74,所述第一导流封堵座74呈桶状,所述第一导流封堵座74的桶口朝向第一壳体70的上筒口布置,所述第一导流封堵座74包括第二底桶壁81和第二侧桶壁84,所述第二侧桶壁84上开设有第一气流通孔83,所述第二底桶壁81的外侧连接有第一导向柱79,所述下筒体72内设有第一导流支撑架80,所述第一导流支撑架80上设有与所述第一导向柱79相对应的第一导向孔77,所述第一导向柱79穿插于第一导向孔77内。所述第一导流支撑架80上开设有第二气流通孔76,所述第二气流通孔76沿上下方向贯穿所述第一导流支撑架80,这样,第二气流通孔76能够导通下筒体72的分别位于第一导流支撑架80上方和下方的筒腔,也就是说,在下筒体72内,第一导流支撑架80上方的高压气体能够沿着第二气流通孔76流到第一导流支撑架80的下方。所述第一导流封堵座74与第一导流支撑架80之间连接有第一弹簧75,所述上筒体71的内筒壁下端固定设有第一环形卡台82,所述第一导流封堵座74滑动密封设于第一环形卡台82内(即上筒体71通过第一环形卡台82实现与第一导流封堵座74之间的滑动密封),所述第一导流封堵座74的桶口外侧固定设有第一径向凸缘73,所述第一导向柱79的下端固定设有第一卡块78,所述第一卡块78位于第一导流支撑架80的下方,所述上筒体71的内筒壁上端设有用于连接高压气体管路20的内螺纹。高压气体管路20的与高压气体喷嘴连接一端设有外螺纹,高压气体管路20与高压气体喷嘴之间通过螺纹连接固定。

50.如图8所示,在高压气体喷嘴未通入高压气体或高压气体的压力不足以压缩第一弹簧75时,高压气体喷嘴处于封堵状态,即第一导流封堵座74处于封堵位置,此时,第一导流封堵座74将高压气体管路20与外界隔开,防止煤灰进入高压气体管路20中,从而能够防止高压气体管路20因煤灰的进入而造成的堵塞。如图9所示,向高压气体喷嘴的气流进口通入高压气体,并且在高压气体的压力达到一定程度时,高压气体会通过第一导流封堵座74向下压缩第一弹簧75(高压气体作用于第一导流封堵座74的第二底桶壁81上方),同时第一导流封堵座74沿着第一环形卡台82向下滑动,在滑动到一定位置时,第二侧桶壁84上的第一气流通孔83进入到下筒体72内,此时,第一导流封堵座74处于导通位置,由于下筒体72的内径大于上筒体71的内径,因此,在第一导流封堵座74处于导通位置时,第二侧桶壁84与下筒体72的内筒壁之间存在间隙,于是位于第一导流封堵座74桶腔内的高压气体经第一气流通孔83进入到上述间隙内,并接着经上述间隙进入到下筒体72的位于第一导流支撑架80上

方的筒腔内,之后再经第二气流通孔76进入到下筒体72的位于第一导流支撑架80下方的筒腔内,最后再从气流出口喷出。在不需要清洗时,高压气体喷嘴断开高压气体,被压缩的第一弹簧75伸长复位,于是第一导流封堵座74沿着第一环形卡台82向上滑动,直至第二侧桶壁84上的第一气流通孔83进入到上筒体71的筒腔内,此时,第一导流封堵座74处于封堵位置,也就是说,通过第一导流封堵座74与第一环形卡台82之间的滑动密封实现了封堵,结果就是,高压气体喷嘴外的煤灰无法通过第一导流封堵座74进入到高压气体管路20中,从而能够防止高压气体管路20被煤灰堵塞。

51.如图8所示,并结合图9

‑

12所示,在第一导流封堵座74沿着第一环形卡台82上下滑动时,第一导向柱79也同时沿着第一导流支撑架80上的第一导向孔77上下滑动,第一导向柱79起到导向的作用。在第一导向柱79向上滑动到一定位置时,固定设在第一导向柱79下端的第一卡块78与第一导流支撑架80相抵,阻止第一导向柱79和第一导流封堵座74继续向上滑动,防止第一导流封堵座74与第一环形卡台82分离而造成封堵失效。在第一导流封堵座74沿着第一环形卡台82向下滑动到一定位置时,第一径向凸缘73与第一环形卡台82相抵,此时,第一导流封堵座74处于最大导通位置,即第一气流通孔83完全进入到下筒体72内。之所以设计第一径向凸缘73与第一环形卡台82相抵,是为了防止高压气体的压力过大而对高压气体喷嘴造成损坏,譬如,高压气体的压力过大时,如果不设置第一环形卡台82,则第一导流封堵座74可能完全进入到下筒体72内,并在高压气流的作用下发生倾斜而卡在下筒体72内,无法恢复封堵状态。

52.如图1所示,本实用新型直凝网链闭式煤泥干燥系统,其中所述空气循环管路26的一端连接于干燥腔室6的上空气室,所述空气循环管路26上连接有第一风机28,所述空气循环管路26中的来自干燥腔室6上空气室的空气经热泵机组49的冷凝器27加热后返回干燥腔室6的下空气室。

53.如图1所示,第一风机28驱动空气在空气循环管路26中流动。热泵机组49包括压缩机51、冷凝器27、膨胀阀50和蒸发器35,上述四个部件通过管路连接为一个制冷环路,制冷剂在上述制冷环路中往复循环。热泵机组49的结构以及工作原理均为现有技术,在此对其不再予以赘述。空气循环管路26中的来自干燥腔室6上空气室的空气在流经热泵机组49的冷凝器27时,与制冷剂发生热交换,即空气吸热,制冷剂放热冷凝,吸热后的空气返回到干燥腔室6的下空气室。

54.如图1所示,本实用新型直凝网链闭式煤泥干燥系统,其中所述热泵机组49的冷凝器27通过换热器自动清洗装置进行清洗,所述换热器自动清洗装置包括沉淀过滤池40,所述沉淀过滤池40内设有清洗循环泵41,所述清洗循环泵41上连接有清洗给水管42,所述清洗给水管42上连接有清洗喷嘴47,所述清洗喷嘴47用于清洗热泵机组49的冷凝器27。所述热泵机组49的冷凝器27底部通过回水管39连接至沉淀过滤池40。本实用新型中回水管39的作用是清洗喷嘴在清洗热泵机组49的冷凝器27后,产生的污水能够沿着回水管39流回沉淀过滤池40,经沉淀过滤后能够继续循环使用。

55.如图13所示,并结合图14

‑

18所示,本实用新型直凝网链闭式煤泥干燥系统,其中所述清洗喷嘴47包括呈桶状的第二壳体85,所述第二壳体85的桶口为水流进口,所述第二壳体85的桶底部设有水流出口88,所述第二壳体85包括上下布置的上桶体86和下桶体87,所述下桶体87的内径大于上桶体86的内径,所述第二壳体85的上桶体86内滑动密封设有第

二导流封堵座91,所述第二导流封堵座91呈桶状,所述第二导流封堵座91的桶口朝向第二壳体85的桶口布置,所述第二导流封堵座91包括第三底桶壁98和第三侧桶壁89,所述第三侧桶壁89上开设有第一水流通孔90,所述第三底桶壁98的外侧连接有第二导向柱95,所述下桶体87内设有第二导流支撑架96,所述第二导流支撑架96上设有与所述第二导向柱95相对应的第二导向孔93,所述第二导向柱95穿插于第二导向孔93内。所述第二导流支撑架96上开设有第二水流通孔92,所述第二水流通孔92沿上下方向贯穿所述第二导流支撑架96,这样,第二水流通孔92能够导通下桶体87的分别位于第二导流支撑架96上方和下方的桶腔,也就是说,在下桶体87内,第二导流支撑架96上方的水流能够沿着第二水流通孔92流到第二导流支撑架96的下方。所述第二导流封堵座91与第二导流支撑架96之间连接有第二弹簧97,所述上桶体86的内桶壁下端固定设有第二环形卡台99,所述第二导流封堵座91滑动密封设于第二环形卡台99内(即上桶体86通过第二环形卡台99实现与第二导流封堵座91之间的滑动密封),所述第二导流封堵座91的桶口外侧固定设有第二径向凸缘100,所述第二导向柱95的下端固定设有第二卡块94,所述第二卡块94位于第二导流支撑架96的下方,所述上桶体86的内筒壁上端设有用于连接清洗给水管42的内螺纹。清洗给水管42的与清洗喷嘴连接一端设有外螺纹,清洗给水管42与清洗喷嘴之间通过螺纹连接固定。

56.如图14所示,在清洗喷嘴未通入水流或水流的压力不足以压缩第二弹簧97时,清洗喷嘴处于封堵状态,即第二导流封堵座91处于封堵位置,此时,第二导流封堵座91将清洗给水管42与外界隔开,防止煤灰进入清洗给水管42中,从而能够防止清洗给水管42因煤灰的进入而造成的堵塞。如图15所示,向清洗喷嘴的水流进口通入水流,并且在水流的压力达到一定程度时,水流会通过第二导流封堵座91向下压缩第二弹簧97(水流作用于第二导流封堵座91的第三底桶壁98上方),同时第二导流封堵座91沿着第二环形卡台99向下滑动,在滑动到一定位置时,第三侧桶壁89上的第一水流通孔90进入到下桶体87内,此时,第二导流封堵座91处于导通位置,由于下桶体87的内径大于上桶体86的内径,因此,在第二导流封堵座91处于导通位置时,第三侧桶壁89与下桶体87的内桶壁之间存在间隙,于是位于第二导流封堵座91桶腔内的水流经第一水流通孔90进入到上述间隙内,并接着经上述间隙进入到下桶体87的位于第二导流支撑架96上方的桶腔内,之后再经第二水流通孔92进入到下桶体87的位于第二导流支撑架96下方的桶腔内,最后再从水流出口88喷出。在不需要清洗时,清洗喷嘴断开水流,被压缩的第二弹簧97伸长复位,于是第二导流封堵座91沿着第二环形卡台99向上滑动,直至第三侧桶壁89上的第一水流通孔90进入到上桶体86的桶腔内,此时,第二导流封堵座91处于封堵位置,也就是说,通过第二导流封堵座91与第二环形卡台99之间的滑动密封实现了封堵,结果就是,清洗喷嘴外的煤灰无法通过第二导流封堵座91进入到清洗给水管42中,从而能够防止清洗给水管42被煤灰堵塞。

57.如图14、15所示,在第二导流封堵座91沿着第二环形卡台99上下滑动时,第二导向柱95也同时沿着第二导流支撑架96上的第二导向孔93上下滑动,第二导向柱95起到导向的作用。在第二导向柱95向上滑动到一定位置时,固定设在第二导向柱95下端的第二卡块94与第二导流支撑架96相抵,阻止第二导向柱95和第二导流封堵座91继续向上滑动,防止第二导流封堵座91与第二环形卡台99分离而造成封堵失效。在第二导流封堵座91沿着第二环形卡台99向下滑动到一定位置时,第二径向凸缘100与第二环形卡台99相抵,此时,第二导流封堵座91处于最大导通位置,即第一水流通孔90完全进入到下桶体87内。之所以设计第

二径向凸缘100与第二环形卡台99相抵,是为了防止水流的压力过大而对清洗喷嘴造成损坏,譬如,水流的压力过大时,如果不设置第二环形卡台99,则第二导流封堵座91可能完全进入到下桶体87内,并在水流的作用下发生倾斜而卡在下桶体87内,无法恢复封堵状态。

58.如图1所示,本实用新型直凝网链闭式煤泥干燥系统,其中所述清洗给水管42与清洗喷嘴47连接,所述清洗给水管42上设有阀门48。通过阀门的开闭操作,能够控制清洗喷嘴的工作状态。

59.如图1所示,空气循环管路26上设有双重排气阀24,所述双重排气阀24靠近干燥腔室6的上空气室布置,所述干燥腔室6的下空气室开设有外循环进风口,所述外循环进风口处设有双重进气阀13,所述干燥腔室6内的外循环进风口处设有第二风机12。经智能检测控制系统检测,干燥腔室6外的环境温度湿度适宜时,关闭第一风机28,开启双重进气阀13、双重排气阀24和第二风机12(第二风机12选用离心风机),利用外部空气对煤泥进行干燥。

60.如图1所示,本实用新型直凝网链闭式煤泥干燥系统在干燥腔室6内从上到下依次设有上网链输送机8和下网链输送机17,待干燥的煤泥从干燥腔室6上方的进料口进入干燥腔室6,并落在上网链输送机8上,随着上网链输送机8的转动,煤泥被上网链输送机8输送至下网链输送机17上,之后又随着下网链输送机17的转动,煤泥又被下网链输送机17输送至干燥腔室6下方的出料口,并被排出。煤泥在干燥腔室6的输送过程中,空气循环管路26中的来自干燥腔室6的空气经热泵机组49的冷凝器27加热后返回干燥腔室6用于从下到上依次干燥下网链输送机17和上网链输送机8上的煤泥。综上所述,本实用新型占地面积小、能耗低、运行成本低,能够实现精准干燥,并且无烟气、粉尘排放。

61.下面介绍一下本实用新型的工作过程。

62.如图1所示,物料煤泥(含水量在25%

‑

30%)由进料输送机1通过除铁器2后送入破桥成型布料机3,将煤泥挤压成均匀粒状后平铺在上网链输送机8的一端,上网链输送机8转动,将煤泥输送至上网链输送机8的另一端并通过上落料口23掉落在下网链输送机17的一端,下网链输送机17转动,将煤泥输送到下网链输送机17的另一端并通过下落料口10掉落进入出料口的出料筒14中,并通过出料筒14进入螺旋出料机15,最后通过螺旋出料机15将干燥后的煤泥(含水量在10%

‑

15%)送出。在上网链输送机8和下网链输送机17的上方安装多个物料翻转装置22,翻动煤泥颗粒,使之充分干燥。煤泥平铺在上网链输送机8和下网链输送机17上,上网链输送带上沿长度方向均匀开设有多个上通气口,下网链输送带上沿长度方向均匀开设有多个下通气口,上网链输送机8和下网链输送机17四周有挡风板,空气从下网链输送带的下通气口和上网链输送带的上通气口通过,同时与煤泥接触换热,带走煤泥中的水分(即干燥煤泥),变成湿空气,从干燥腔室6的上空气室排出,进入供风装置的空气循环管路26,之后经热泵机组49的冷凝器27直接加热后,由一台或多台第一风机28(第一风机28选用轴流风机)驱动返回干燥腔室6的下空气室,从下到上依次对下网链输送机17和上网链输送机8上的煤泥进行干燥;最后汇集从干燥腔室6的上空气室排出到空气循环管路26中,如此循环,实现闭式循环风干燥煤泥。

63.实施例二

64.如图19所示,本实施例与实施例一的区别在于:所述干燥机和供风装置均设为两个,两个所述供风装置分别为两个所述干燥机供风,两个所述干燥机上下布置,位于上方的干燥机包括第一干燥腔室,位于下方的干燥机包括第二干燥腔室,所述第一干燥腔室的破

桥成型布料机3上方设有所述进料输送机1,所述第一干燥腔室的出料筒14与第二干燥腔室的破桥成型布料机3上下相对布置,所述第二干燥腔室的出料筒14下方设有所述螺旋出料机15。由此可见,第一干燥腔室和第二干燥腔室上下串联布置,煤泥能够从上到下依次经过第一干燥腔室和第二干燥腔室进行干燥。

65.以上所述的实施例仅仅是对本实用新型的优选实施方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案作出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1