热交换器和使用它的制冷系统的制作方法

[0001]

本发明涉及热交换器和使用它的制冷系统。尤其是涉及将板翅片层叠而构成的板翅片层叠型的热交换器,和使用它的制冷系统。

背景技术:

[0002]

通常,空气调节机或者冷冻机等的制冷系统,使通过压缩机压缩了的制冷剂在冷凝器或蒸发器等的热交换器中循环,与第2流体进行热交换从而进行供冷或供暖。因此,作为系统的性能和节能性很大程度上由热交换器的热交换效率决定。因此,强烈要求热交换器的高效率化。

[0003]

作为制冷系统的热交换器,通常,使用使翅片组中贯通传热管而构成的翅片管型热交换器。并且,由于传热管的细径化,促进了热交换效率的提高和小型化的进展。

[0004]

但是,传热管的细径化存在限制,因此,热交换效率的提高和小型化正在接近极限。

[0005]

因此,申请人提案将翅片管型热交换器替换为板翅片层叠型热交换器来使用的方案(例如,参照专利文献1)。

[0006]

图12表示专利文献1中记载的板翅片层叠型热交换器。该板翅片层叠型热交换器,通过利用多个凹状槽101a形成有传热流路101的板翅片102在端板103之间层叠多层而构成。传热流路101中,成为制冷剂的入口或者出口的集管流路a104和集管流路b105集中于板翅片102的一端部侧,在板翅片102的另一端部侧,传热流路101形成u形转弯。并且,在上述集管流路a104和集管流路b105分别连接有集管流路管a106和集管流路管b107。

[0007]

图13表示了上述集管流路管a106和集管流路管b107的连接结构。在端板103配置有集管流路用开口a108和集管流路用开口b109。在集管流路用开口a108和集管流路用开口b109的外周部分别设置有环状槽110。在该环状槽110中嵌合集管流路管a106和集管流路管b107的各自的端部,并被钎焊,由此集管流路管a106和集管流路管b109接合于端板103。

[0008]

专利文献1中记载的上述板翅片层叠型热交换器,通过将成为传热流路101的凹状槽101a进行冲压加工而能够形成。因此,能够使传热流路101的截面积与现有的翅片管型热交换器的管的截面积相比形成为非常小。因此,能够使热交换器的热交换效率提高,并且,具有能够使热交换器整体小型化的优点。

[0009]

但是,在上述结构中,担心相对板翅片102的集管流路用开口a108和集管流路用开口b109的、集管流路管a106和集管流路管b107的接合强度不充分,或者可能发生制冷剂漏泄等。

[0010]

上述板翅片层叠型热交换器在层叠方向成为横向的状态下,集管流路管a106和集管流路管b107被在炉中钎焊。并且,端板103和板翅片102接合而形成一体化,而且集管流路管a106和集管流路管b107也接合形成一体化。

[0011]

但是,当热交换器在层叠方向成为横向的状态下进行钎焊时,焊料111由于重力的影响而向铅垂下方流动。其结果是,不能使焊料均匀地遍及在集管流路管a106和集管流路

管b107的管的外周而接合,接合强度变得不充分。

[0012]

另外,集管流路管a106和集管流路管b107嵌合于配置在集管流路用开口a108和集管流路用开口b109的外周部的环状槽110。因此,不能获得较大的嵌合量,其结果是,形成为较少的密封面积,有可能发生制冷剂漏泄。

[0013]

现有技术文献

[0014]

专利文献

[0015]

专利文献1:日本特开2018-66531号公报

技术实现要素:

[0016]

本发明提供即使将热交换器在层叠方向成为横向的状态下进行钎焊的情况下,也能够将集管流路管可靠且牢固地接合固定的热交换器,和使用它的制冷系统。

[0017]

本发明的热交换器包括:具有集管流路和与集管流路连通的多个传热流路的板翅片;端板,其与板翅片相邻地配置,并且具有成为集管流路的出口或者入口的集管流路用开口;和与集管流路连通的集管流路管。集管流路管在集管流路管的一端部的附近的外周具有加强梗(

ビード

),集管流路管的比加强梗靠一端部侧的部分嵌合于端板的集管流路用开口中,集管流路用开口的口边缘与加强梗,以及集管流路管的外周面与集管流路用开口的内周面通过焊料接合。

[0018]

由此,集管流路管在炉中钎焊接合时,利用表面张力能够使焊料均匀地扩展到集管流路用开口的口边缘与集管流路管的加强梗的间隙。因此,能够使管的外周整个区域可靠且牢固地连接并固定。

附图说明

[0019]

图1是表示本发明的实施方式1的板翅片层叠型热交换器的外观的立体图。

[0020]

图2是表示将该板翅片层叠型热交换器上下分离了的状态的分解立体图。

[0021]

图3是该板翅片层叠型热交换器的侧视图。

[0022]

图4是基于图1的iv-iv切断线的截面图。

[0023]

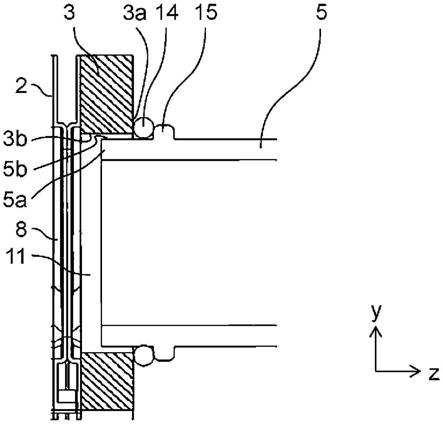

图5是表示该板翅片层叠型热交换器的集管流路管的连接结构的放大截面图。

[0024]

图6是表示该板翅片层叠型热交换器的集管流路管的连接后的结构的放大截面图。

[0025]

图7是构成该板翅片层叠型热交换器的板翅片的平面图。

[0026]

图8是构成该板翅片层叠型热交换器的板翅片的分解立体图。

[0027]

图9是表示实施方式1的板翅片层叠型热交换器的变形例的分解立体图。

[0028]

图10是本发明的实施方式2的空气调节机的制冷循环图。

[0029]

图11是表示该空气调节机的室内机的概略截面图。

[0030]

图12是现有的板翅片层叠型热交换器的分解立体图。

[0031]

图13是表示现有的板翅片层叠型热交换器的集管流路管的连接结构的截面图。

具体实施方式

[0032]

本发明的热交换器包括:具有集管流路和与集管流路连通的多个传热流路的板翅

片;端板,其与板翅片相邻地配置,并且具有成为集管流路的出口或者入口的集管流路用开口;和与集管流路连通的集管流路管。集管流路管在集管流路管的一端部的附近的外周具有加强梗,集管流路管的比加强梗靠一端部侧的部分嵌合于端板的集管流路用开口中,集管流路用开口的口边缘与加强梗,以及集管流路管的外周面与集管流路用开口的内周面通过焊料接合。

[0033]

由此,集管流路管在炉中钎焊接合时,利用表面张力能够使焊料均匀地扩展到集管流路用开口的口边缘与集管流路管的加强梗的间隙。因此,能够使管的外周整个区域可靠且牢固地连接并固定。

[0034]

另外,热交换器层叠有分别作为板翅片的多个板翅片,多个板翅片的各自可以具有构成集管流路的开口和构成多个传热流路的内部流路。

[0035]

由此,板翅片例如通过将具有成为集管流路的开口和成为内部流路的凹状槽的两枚板接合而构成。成为传热流路的内部流路用的凹状槽例如能够通过冲压成形而形成,与用管等形成传热流路的情况相比能够显著地细径化。因此,能够使热交换器的热交换效率提高,能够获得高效率且可靠性较高的热交换器。

[0036]

另外,热交换器中,集管流路由成对的第1集管流路和第2集管流路构成,第1集管流路和第2集管流路经由多个传热流路的各自连通,集管流路管由与第1集管流路连通的第1集管流路管、和与第2集管流路连通的第2集管流路管构成。

[0037]

本发明的制冷系统具有使用上述热交换器而构成的制冷循环。

[0038]

由此,使用可靠性高的热交换器,能够获得可靠性高的制冷系统。

[0039]

以下,关于本发明的实施方式参照附图进行说明。此外,本实施方式中,以将板翅片层叠而构成的热交换器为例进行说明,但本发明并不由该实施方式限定。

[0040]

(实施方式1)

[0041]

图1是表示本实施方式的板翅片层叠型热交换器的外观的立体图。图2是表示将该板翅片层叠型热交换器上下分离了的状态的分解立体图。图3是该板翅片层叠型热交换器的侧视图,省略记载了中央部分。图4是图1的iv-iv切断线的截面图。图5是表示板翅片层叠型热交换器的集管流路管的连接结构的放大截面图。图6是表示该板翅片层叠型热交换器的集管流路管的连接后的结构的放大截面图。图7是表示构成该板翅片层叠型热交换器的板翅片的平面图。图8是构成该板翅片层叠型热交换器的板翅片的分解立体图。

[0042]

本实施方式的板翅片层叠型热交换器(以下简称为热交换器)1中,如图1、图2和图3所示,大致长方形状的板翅片2与端板3相邻地配置。在本实施方式中,板翅片2在端板3之间层叠有多层,板翅片2和端板3通过焊料接合而形成一体化,由此形成热交换芯部4。并且,在热交换芯部4连接有集管流路管a(第1集管流路管)5,其在热交换器1作为蒸发器使用的情况下成为制冷剂(第1流体)的入口,且在热交换器1作为冷凝器使用的情况下成为制冷剂(第1流体)的出口。另外,在热交换芯部4连接有集管流路管b(第2集管流路管)6,其在热交换器1作为冷凝器使用的情况下成为制冷剂的入口,并且在热交换器1作为蒸发器使用的情况下成为制冷剂的出口。

[0043]

在热交换芯部4的两侧的两枚端板3以夹持着板翅片层叠体的形状被钎焊。两枚端板3通过由螺栓和螺母、或者铆销轴等的紧固部7在端板3的长边方向(图1的x轴方向)的两端部连结并且固定。由此,能够保持作为热交换器的刚性。

[0044]

另外,构成热交换芯部4的板翅片2如图8所示,由一对板2a和板2b贴合而形成,该一对板2a和板2b分别设置有成为传热流路10的凹状槽10a。板2a和板2b具有形成与集管流路管a5(参照图1)和集管流路管b6(参照图1)相连的一对集管流路(第1集管流路)8和集管流路(第2集管流路)9的开口a8a和开口b9a。凹状槽10a连接着开口a8a和开口b9a。

[0045]

此外,如图7所示,传热流路10在本实施方式中,以在板翅片2的一端部侧(图7中的x轴的负侧)折返为大致u字状的方式形成。由此,如图2、图7和图8所示,设置于板翅片2的集管流路8和集管流路9集中地配置于板翅片2的另一方的一端部侧(图7中的x轴的正侧)。因此,连接于集管流路8和集管流路9的各自的集管流路管a5和集管流路管b6成为彼此相邻地配置的状态(参照图1和图2)。

[0046]

接着,使用图4~图6说明集管流路管a5和集管流路管b6与端板3的连接结构。此外,关于集管流路管a5和集管流路管b6,两者的连接结构是相同的。因此,以作为蒸发器使用时成为制冷剂的入口侧的、集管流路管a5的连接结构为中心进行说明。

[0047]

如图4~图6所示,在热交换芯部4(参照图4)的端板3,在与板翅片2的集管流路8和集管流路9分别相对的位置配置有集管流路用开口11和集管流路用开口12。并且,集管流路管a5和集管流路管b6分别嵌合于集管流路用开口11和集管流路用开口12,通过熔化焊料14而分别连接并固定在集管流路用开口11和集管流路用开口12中。

[0048]

在此,集管流路管a5和集管流路管b6如图5中放大地表示,在管的外周部利用加强梗加工形成有环状的加强梗15。加强梗15配置于集管流路管a5和集管流路管b6的各自的一端部5a的附近的外周。焊料14分别配置于加强梗15与集管流路用开口11和集管流路用开口12的口边缘之间。焊料14例如能够使用环状的焊料。并且,集管流路管a5和集管流路管b6的各自的、比加强梗15靠一端部5a侧的部分,嵌合在端板3的集管流路用开口11和集管流路用开口12。另外,通过熔接处理,焊料14熔融并固化,集管流路管a5和集管流路管b6分别被固定在集管流路用开口11和集管流路用开口12。

[0049]

如上所述构成的热交换器1,将热交换器1在板翅片2的层叠方向(z轴方向)成为横向(水平)的状态下对集管流路管a5和集管流路管b6进行炉中钎焊处理时,如图6所示,当焊料14在集管流路管a5和集管流路管b6的加强梗15与端板3的集管流路用开口11和集管流路用开口12的口边缘3a之间熔融时,由于表面张力而在管(集管流路管a5和集管流路管b6)的外周大致均等地环绕、凝固。

[0050]

因此,集管流路管a5和集管流路管b6的管的外周面5b通过焊料均匀地与端板3的集管流路用开口11和集管流路用开口12的内周面3b分别接合。因此,集管流路管a5和集管流路管b6与端板3的接合变得可靠且牢固。

[0051]

另外,集管流路管a5和集管流路管b6钎焊于端板3的集管流路用开口11、12时,焊料14熔融且分别环绕到集管流路管a5和集管流路管b6与集管流路用开口11和集管流路用开口12的间隙中。另外,由于加强梗15被吸引于端板3,因此集管流路管a5和集管流路管b6相对于端板3能够定位。即,集管流路管a5和集管流路管b6的外周的加强梗15能够起到在集管流路管a5和集管流路管b6的向集管流路用开口11、12插入时的定位的作用。

[0052]

因此,在将集管流路管a5和集管流路管b6分别嵌合于端板3的集管流路用开口11和集管流路用开口12时,能够使端板3的整个后多成为嵌合量。因此,能够增大集管流路管a5和集管流路管b6与集管流路用开口11和集管流路用开口12之间的各自的密封面积增大,

能够防止从集管流路管a5和集管流路管b6的连接部的制冷剂的漏泄。另外,能够提高集管流路管a5和集管流路管b6与端板3的接合强度,从而提高可靠性。另外,如图13所示的现有技术的例子,因为不需要形成环状槽110,所以加工性也能够提高。

[0053]

另外,本实施方式的热交换器1将板翅片2在两枚端板3之间层叠多个而构成热交换芯部4,该板翅片2具有成为集管流路8、9的开口a8a、开口b9a和成为传热流路10的内部流路。因此,能够提高热交换效率,能够形成高效率且可靠性高的热交换器。

[0054]

即,热交换器1通过层叠板翅片2而构成,而且上述板翅片2通过将分别具有成为集管流路8、9的集管流路用开口11、12和成为传热流路10的凹状槽的两枚板接合而形成。并且,因为成为传热流路10的内部流路用的凹状槽10a通过将板2a、2b进行冲压加工而形成,所以与用管等形成传热流路10的情况相比能够大幅地细径化。由此,能够使热交换器1的热交换效率提高,能够形成小型的、高效率且可靠性高的热交换器。

[0055]

另外,集管流路管a5和集管流路管b6分别直接嵌合于端板3的集管流路用开口11和集管流路用开口12而接合。因此,与如图13所示的现有例那样,使集管流路管嵌合于在集管流路用开口的外周所设置的环状槽中而连接的情况相比,能够将集管流路管a5和集管流路管b6的管径形成得较小。由此,如本实施方式所示,即使是使传热流路10在板翅片2的一端部侧u形转弯而将制冷剂的集管流路用开口11、12集中在板翅片2的一端部侧,分别连接于集管流路用开口11、12的集管流路管a5和集管流路管b6以彼此相邻的方式配置的情况下,使该两个管合在一起的外形尺寸也能够维持为较小,因此能够缩小板翅片2的宽度尺寸(图1的y轴方向的宽度尺寸)。

[0056]

另外,本实施方式的热交换器1,使传热流路10在板翅片2的一端部侧u形转弯,由此能够确保传热流路长度较长。因此,能够提高热交换性能并且能够缩短板翅片2的长度(图7的x轴方向的长度)。

[0057]

由于由集管流路管a5和集管流路管b6与端板3的集管流路用开口11和集管流路用开口12直接嵌合产生的效果、和通过使传热流路10形成u形转弯的结构而产生的效果,能够使热交换器1大幅地小型化。

[0058]

此外,关于热交换器1,关于使传热流路10形成u形转弯的情况进行了说明,但传热流路10的结构并不限定于此。例如,如图9所示,也可以在板翅片2的一端部侧配置集管流路管a5,而在相反的另一端部侧配置集管流路管b6。并且,连接集管流路8与集管流路9之间的传热流路10也可以仅在从一端部侧向另一端部侧的一个方向上构成。在该情况下,集管流路管a5与集管流路用开口11、以及集管流路管b6与集管流路用开口12的连接结构也能够与上述的结构同样地进行。由此,能够使集管流路管a5和集管流路管b6与端板3的接合可靠且牢固。另外,能够避免制冷剂从接合部漏泄的状况,因此能够得到可靠性高的热交换器。

[0059]

(实施方式2)

[0060]

在实施方式2中,关于使用实施方式1的热交换器1而构成的制冷系统进行说明。

[0061]

在本实施方式中,作为制冷系统的一例关于空气调节机进行说明。图10是空气调节机的制冷循环图,图11是表示空气调节机的室内机的概略截面图。

[0062]

如图10所示,空气调节机100包括室外机51和与室外机51连接的室内机52。在室外机51中,配置有压缩制冷剂的压缩机53、在供冷运转与供暖运转之间切换制冷剂回路的四通阀54、在制冷剂与外部空气之间进行热交换的室外热交换器55、和将制冷剂减压的减压

器56。另外,如图10和图11所示,在室内机52中,配置有在制冷剂与室内空气之间进行热交换的室内热交换器57和室内送风机58。并且,压缩机53、四通阀54、室内热交换器57、减压器56和室外热交换器55由制冷剂回路连结,由此能够形成热泵式制冷循环。

[0063]

本实施方式中的制冷剂回路中,使用以四氟丙烯或者三氟丙烯为基础成分,并且二氟甲烷、五氟乙烷或者四氟乙烷分别混合有2成分或者3成分而成的制冷剂。以使该制冷剂的全球变暖系数为5以上、750以下,更优选为350以下,进一步优选为150以下的方式进行混合。

[0064]

在空气调节机100中,四通阀54在供冷运转时以使压缩机53的排出侧与室外热交换器55连通的方式切换。由此,通过压缩机53被压缩了的制冷剂成为高温高压的制冷剂,通过四通阀54被输送到室外热交换器55。并且,制冷剂与外部空气进行热交换而放热,成为高压的液体制冷剂,被输送到减压器56。制冷剂在减压器56中减压成为低温低压的二相制冷剂,被输送到室内机52。在室内机52中,制冷剂进入室内热交换器57与室内空气进行热交换而吸热,并蒸发气化变成低温的气体制冷剂。这时,室内空气被冷却,由此进行室内的供冷。并且,制冷剂返回到室外机51,经由四通阀54返回到压缩机53。

[0065]

在供暖运转時,四通阀54以使压缩机53的排出侧与室内机52连通的方式切换。由此,由压缩机53压缩了的制冷剂变成高温高压的制冷剂,通过四通阀54输送到室内机52。高温高压的制冷剂进入到室内热交换器57中,与室内空气进行热交换放热而被冷却,成为高压的液体制冷剂。这时,室内空气被加热进行室内的供暖。之后,制冷剂被输送到减压器56,在减压器56中减压而变成低温低压的二相制冷剂,被输送到室外热交换器55与外部空气进行热交换而蒸发气化,经由四通阀54返回到压缩机53。

[0066]

关于像这样构成的空气调节机100,作为室外热交换器55或者室内热交换器57能够使用在实施方式1中所示的热交换器1。由此,能够避免制冷剂漏泄等,能够获得可靠性高的制冷系统。

[0067]

此外,在本实施方式中,关于在供冷时和供暖时切换制冷剂的流动的空气调节机进行了说明,本发明的热交换器也能够用于如供冷专用或者供暖专用的空气调节机或者冷藏库等那样的、制冷剂的流动为一个方向的制冷系统中。

[0068]

工业上的可利用性

[0069]

本发明即使将热交换器在层叠方向为横向的状态下进行钎焊的情况下,也能够将集管流路管可靠且牢固地接合固定。因此,能够获得避免流体漏泄、可靠性高的热交换器和使用它的可靠性高的制冷系统。由此,能够在家用和工业用空调等中使用的热交换器或者各种冷冻设备等中广泛利用,增大了其工业价值。

[0070]

附图标记的说明

[0071]

1 热交换器

[0072]

2 板翅片

[0073]

2a、2b 板

[0074]

3 端板

[0075]

3a 口边缘

[0076]

3b 内周面

[0077]

4 热交换芯部

[0078]

5 集管流路管a(第1集管流路管)

[0079]

5a 一端部

[0080]

5b 外周面

[0081]

6 集管流路管b(第2集管流路管)

[0082]

7 紧固部

[0083]

8 集管流路(第1集管流路)

[0084]

8a 开口a

[0085]

9 集管流路(第2集管流路)

[0086]

9a 开口b

[0087]

10 传热流路

[0088]

10a 凹状槽

[0089]

11 集管流路用开口

[0090]

12 集管流路用开口

[0091]

14 焊料

[0092]

15 加强梗

[0093]

51 室外机

[0094]

52 室内机

[0095]

53 压缩机

[0096]

54 四通阀

[0097]

55 室外热交换器

[0098]

56 减压器

[0099]

57 室内热交换器

[0100]

100 空气调节机(制冷系统)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1