一种真空脱脂烧结系统及其使用方法与流程

1.本发明属于烧结炉领域,涉及一种真空脱脂烧结系统及其使用方法。

背景技术:

2.常规脱脂烧结工艺主要是将待烧结成型的制品送入烧结炉内,关闭炉门,向炉内送入载流气体后升温并抽真空,检测炉内气压和收集排出气体的捕蜡罐组气压,并以此调节载流气体的流量和捕蜡罐组的真空度,保持炉内气压与捕蜡罐组的压差在设定范围内,即常规脱脂烧结工艺需向炉内送入载流气体(氢气或氮气),且在运行过程中不断运算炉内气压与捕蜡罐组的压差,运算过程及结构较为复杂,同时在烧结过程中,存在炉内压力较高,不利于有些产品的烧结的问题,本发明有效地解决了这种问题。

技术实现要素:

3.本发明为了克服现有技术的不足,提供一种真空脱脂烧结系统及其使用方法。

4.为了实现上述目的,本发明采用以下技术方案:一种真空脱脂烧结系统,其特征在于:包括真空管路和脱脂机构,真空管路至少包括一级真空管路、二级真空管路和三级真空管路,一级真空管路、二级真空管路和三级真空管路控制不同工艺阶段的系统压力,脱脂机构对工件进行脱脂处理。

5.进一步的;所述一级真空管路包括初级泵、一级初级阀、二级初级阀和三级初级阀,二级真空管路包括次级泵、一级次级阀、二级次级阀和三级次级阀,三级真空管路包括主泵和主阀,主阀固设在主泵上侧,两者连通设置,主阀通过进气管与烧结炉连通,一级真空管路、二级真空管路以及三级真空管路的部件通过管道连通。

6.进一步的;所述三级初级阀通过管道与进气管连通,二级初级阀通过管道与初级泵连接,脱脂机构包括脱脂箱和集脂箱,三级初级阀和二级初级阀分别与脱脂箱连接,形成由三级初级阀导入、脱脂箱脱脂、二级初级阀导出的工件脱脂通路,集脂箱与初级泵连通,烧结炉、进气管、三级初级阀、脱脂箱、二级初级阀、初级泵以及集脂箱形成一级压力控制通路,初级泵控制系统压力,烧结炉上设置有加热器,加热器控制工件的温度。

7.进一步的;所述二级次级阀、三级次级阀以及主阀通过三通管道连通,二级次级阀与次级泵通过管道连通,次级泵与一级初级阀连通,一级初级阀与初级泵连通,烧结炉、进气管、主阀、二级次级阀、次级泵、一级初级阀、初级泵以及集脂箱形成二级压力控制通路,次级泵以及初级泵控制系统压力,加热器控制工件的温度。

8.进一步的;所述一级次级阀通过管道与主泵连通,一级次级阀与次级泵连通,烧结炉、进气管、主阀、主泵、一级次级阀、次级泵、一级初级阀、初级泵以及集脂箱形成三级压力控制通路,主泵、次级泵以及初级泵控制系统压力,加热器控制工件的温度。

9.进一步的;所述烧结炉上还包括冷却风机,加热器和冷却风机控制工件降温。

10.进一步的;所述脱脂箱的脱脂时间范围设置在1.5h

‑

2.5h。

11.进一步的;所述初级泵采用旋片泵,次级泵采用罗茨泵,主泵采用油扩散泵,主阀

采用三级阀。

12.一种真空脱脂烧结系统的使用方法,该方法通过对上述的一级真空管路、二级真空管路和三级真空管路控制烧结炉不同工艺阶段的真空度,脱脂机构的脱脂箱对工件进行脱脂操作,集脂箱收集系统废弃物,便于废弃物统一处理。

13.进一步的;

14.(1)工件入烧结炉;

15.(2)系统压力控制以及工件脱脂;

16.(3)系统压力维持以及工件烧结;

17.(4)工件降温;

18.(5)工件出烧结炉。

19.综上所述,本发明的有益之处在于:

20.1)、本发明采用高真空气动挡板阀作为各回路的开关阀,采用旋片泵获得系统低真空1

‑

10pa,满足脱脂工艺要求和油扩散泵的启动要求,采用罗茨泵作为系统二级泵,是油扩散泵的前级泵,通过旋片泵与罗茨泵的组合运行,系统获得压力值为10

‑1‑

10

‑2pa的真空,采用油扩散泵作为系统主泵,通过旋片泵、罗茨泵及油扩散泵的组合运行,系统获得压力值为10

‑3‑

10

‑4pa的真空。

21.2)、本发明采用一级真空管路、二级真空管路和三级真空管路控制不同工艺阶段的系统压力,降低设备复杂程度和成本。

22.3)、本发明控制系统压力以及工件温度,通过脱脂箱和集脂箱将工件中的粘结剂及成型剂有效抽出炉膛,减小对炉膛的污染。

23.4)、本发明通过真空管路获得压力值为10

‑3‑

10

‑4pa的真空度,扩大工件的烧结数量和烧结种类。

24.5)、本发明采用压力维持机构,保证系统真空值。

附图说明

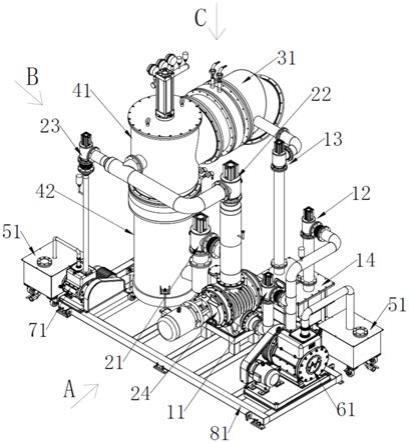

25.图1为本发明的装置示意图。

26.图2为图1中a方向的示意图。

27.图3为图1中b方向的示意图。

28.图4为图1中c方向的示意图。

具体实施方式

29.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

30.需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也

可能更为复杂。

31.本发明实施例中所有方向性指示(诸如上、下、左、右、前、后、横向、纵向

……

)仅用于解释在某一特定姿态下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

32.实施例一:

33.如图1

‑

4所示,一种真空脱脂烧结系统,包括真空管路和脱脂机构,真空管路至少包括一级真空管路、二级真空管路和三级真空管路,一级真空管路、二级真空管路和三级真空管路控制不同工艺阶段的系统压力,脱脂机构对工件进行脱脂处理。

34.如图1所示,真空管路固设在底架81上,一级真空管路包括初级泵61、一级初级阀11、二级初级阀12和三级初级阀13,二级真空管路包括次级泵24、一级次级阀21、二级次级阀22和三级次级阀23,三级真空管路包括主泵42和主阀41,主阀41固设在主泵42上侧,两者相互连通,主阀41通过进气管31与烧结炉连通,一级真空管路、二级真空管路以及三级真空管路各部件通过管道(图未标识)连通,脱脂机构包括脱脂箱14和集脂箱51,三级初级阀13通过管道与进气管31连通,二级初级阀12通过管道与初级泵61连接,三级初级阀13和二级初级阀12分别与脱脂箱14连接,形成由三级初级阀13导入、脱脂箱14脱脂、二级初级阀12导出的工件脱脂通路,本实施例中,集脂箱51设置有两组,一组集脂箱51与初级泵61连通,集脂箱51收集系统运行产生的废弃物进行统一处理,保证系统不被污染,由上可知,烧结炉、进气管31、三级初级阀13、脱脂箱14、二级初级阀12、初级泵61以及集脂箱51形成一级压力控制通路(或称脱脂通路),初级泵61控制系统压力,压力范围设置在1

‑

10pa,另外,烧结炉上设置有加热器和冷却风机(图未显示),加热器和冷却风机控制工件的温度,本实施例中,加热器按照50

‑

100℃/h的速率升温,加热器将位于烧结炉有效区的工件以及环境温度控制在300

‑

400℃,该温度范围下将工件内的粘结剂及成型剂逐步气化形成混合气体,混合气体沿一级压力控制通路流通,混合气体中油脂经过脱脂箱14脱脂处理,混合气体的尾气和系统运行产生的废弃物通过初级泵61排放到集脂箱51内,保证系统不被污染,进一步的,设定系统的脱脂时间,脱脂时间范围设置在1.5h

‑

2.5h,优选为2h,保证工件脱脂完全,上述压力控制以及温度控制不仅满足工件的脱脂要求,同时满足主泵42的启动要求。

35.二级次级阀22、三级次级阀23以及主阀41通过三通管道相互连通,二级次级阀22与次级泵24通过管道连通,次级泵24与一级初级阀11连通,一级初级阀11与初级泵61连通,由上可知,烧结炉、进气管31、主阀41、二级次级阀22、次级泵24、一级初级阀11、初级泵61以及集脂箱51形成二级压力控制通路,次级泵24以及初级泵61控制系统压力,压力范围设置在10

‑1‑

10

‑2pa,本实施例中,加热器按照50

‑

100℃/h的速率升温,加热器将工件温度控制在400

‑

1200℃,上述压力控制以及温度控制,满足主泵42的启动要求。

36.一级次级阀21通过管道与主泵42连通,一级次级阀21与次级泵24连通,由上可知,烧结炉、进气管31、主阀41、主泵42、一级次级阀21、次级泵24、一级初级阀11、初级泵61以及集脂箱51形成三级压力控制通路,主泵42、次级泵24以及初级泵61控制系统压力,压力范围设置在10

‑3‑

10

‑4pa,本实施例中,加热器按照50

‑

100℃/h的速率升温,加热器将工件温度控制在400

‑

1200℃并转定温,上述压力控制以及温度控制,满足工件烧结的真空要求。

37.进一步的,为将压力控制维持在10

‑3‑

10

‑4pa,真空管路还包括压力维持机构,压力维持机构包括维持泵71,维持泵71分别与三级次级阀23和另一组集脂箱51通过管道连通,

烧结炉、进气管31、主阀41、三级次级阀23、维持泵71以及集脂箱51形成压力维持通路,维持泵71将压力范围维持在10

‑3‑

10

‑4pa,满足工件正常烧结的真空要求。

38.进一步的,当系统压力大于10

‑3pa后,主阀41开启,主泵42运行,通过主阀41和主泵42调节系统压力,将系统压力范围控制在10

‑3‑

10

‑4pa,依此循环,直至工件加热完成。

39.本实施例中,初级泵61和维持泵71采用旋片泵,次级泵24采用罗茨泵,主泵42采用油扩散泵,主阀41采用三级阀。

40.本实施例中,一级初级阀11、二级初级阀12、三级初级阀13、一级次级阀21、二级次级阀22、三级次级阀23以及主阀41采用高真空气动挡板阀。

41.在其他实施例中,集脂箱51的数量也可设置为一组,维持泵71以及初级泵61可与一组集脂箱51连通。

42.本发明还提供了一种真空脱脂烧结系统的使用方法,该方法通过一级真空管路、二级真空管路和三级真空管路控制烧结炉的真空度,保证烧结炉在不同工艺阶段的真空度要求,同时通过脱脂箱14对工件进行脱脂操作,集脂箱51收集系统废弃物,便于废弃物统一处理保证成形后的工件在成分上拥有更高的纯度。

43.根据本发明,具体的使用方法如下:

44.(1)工件入烧结炉;

45.(2)系统一级压力控制以及工件脱脂;

46.2.1.压力控制;

47.开启二级初级阀12、三级初级阀13和初级泵61,初级泵61控制系统压力,压力范围设置在1

‑

10pa;

48.2.2.温度控制;

49.加热器按照50

‑

100℃/h的速率升温,将工件温度控制在300

‑

400℃;

50.2.3.脱脂;

51.工件内的粘结剂及成型剂气化形成混合气体,混合气体沿一级压力控制通路流通,经脱脂箱14脱脂处理,脱脂时间范围为1.5h

‑

2.5h,优选为2h,混合气体的尾气和系统运行产生的废弃物排放到集脂箱51;

52.(3)系统二级压力控制;

53.关闭二级初级阀12和三级初级阀13,开启一级初级阀11、二级次级阀22、次级泵24以及初级泵61,次级泵24以及初级泵61控制系统压力,压力范围设置在10

‑1‑

10

‑2pa,加热器按照50

‑

100℃/h的速率升温,将工件温度控制在400

‑

1200℃;

54.(4)系统三级压力控制;

55.关闭二级初级阀12、三级初级阀13、二级次级阀22、三级次级阀23,开启一级初级阀11、一级次级阀21、主阀41、主泵42、次级泵24以及初级泵61,主泵42、次级泵24以及初级泵61控制系统压力,压力范围设置在10

‑3‑

10

‑4pa,加热器按照50

‑

100℃/h的速率升温,加热器将工件温度控制在400

‑

1200℃;

56.(5)系统压力维持以及工件烧结;

57.5.1.关闭主泵42及主阀41,开启三级次级阀23及维持泵71,维持泵71将系统压力维持在10

‑3‑

10

‑4pa,加热器将工件控制在400

‑

1200℃并进行定温,工件进入烧结工艺;

58.5.11.系统压力调节;

59.在烧结阶段,当系统压力大于10

‑3pa后,开启主阀41和主泵42,主阀41和主泵42调节系统压力,将系统压力范围控制在10

‑3‑

10

‑4pa,依此循环,直至工件烧结完成;

60.(6)工件降温;

61.6.1.工件一级降温;

62.加热器按照设定的降温曲线降温至设定的温度;

63.6.2.工件二级降温;

64.加热器继续降温,冷却风机开启,两者同步运行进行降温操作直至工件温度降至室温;

65.(7)工件出烧结炉;

66.依次关闭维持泵71、主泵42、次级泵24以及初级泵61,开启烧结炉炉门,工件从烧结炉取出。

67.显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1