一种动力电池液冷板结构的制作方法

1.本发明涉及新能源汽车动力电池热管理技术领域,特别涉及一种动力电池液冷板结构。

背景技术:

2.新能源汽车动力电池在充放电过程中会产生大量热量,电池热管理系统负责将热量及时散发到环境中,保持电池工作在合适的温度范围内,以延长电池寿命和保证电池使用安全。此外,电池的温度均匀性对电池的一致性具有重要影响,在热管理系统设计中,需要电池组、电池单体的温度保持一致,最高温和最低温只差保持在5℃以内。在动力热管理方法中,液冷方式由于冷却介质热容大、冷却效果佳而在新能源汽车上大范围应用。在液冷系统中,液冷板的内部流道结构对电池温度均匀性具有显著的影响。当前,在翅片式液冷板中,翅片的分布主要基于等间距设计,没有针对电池本身不均匀的产热特性,因此导致电池内部温差较大。电池在工作过程中,内部发热是不均匀的,因此动力电池不同位置的温度存在差异,传统的等间距翅片液冷板设计不能考虑该效应。

技术实现要素:

3.本发明旨在至少在一定程度上解决现有技术中的上述技术问题之一。为此,针对电池自身发热的不均匀性,本发明实施例提供一种动力电池液冷板结构,该动力电池液冷板结构的翅片分布为在流动方向上是不均匀的,使动力电池液冷板结构的不同位置具有不同的散热强度,以适应电池发热的不均匀性,最终提高电池的温度均匀性。

4.根据本发明实施例的动力电池液冷板结构,包括板基体,所述板基体内部挖空形成流动腔,所述流动腔内设置有多个呈不等间隔布置的翅片,多个所述翅片在所述流动腔内呈多行排布,多个所述翅片将所述流动腔分隔形成多条相互连通的且横截面不同的流道;以及流道入口和流道出口,设置在所述板基体上,所述流道入口和流道出口分别与所述流动腔连通。

5.在可选或优选的实施例中,同一行中所述翅片之间的横向距离设置为不等距,各行所述翅片之间的纵向距离设置为不等距。

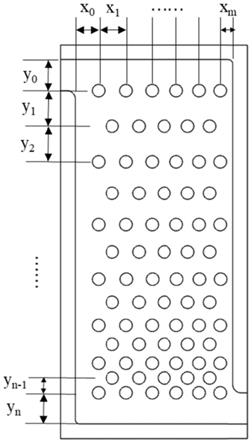

6.在可选或优选的实施例中,所述流动腔内的所述翅片排布方式呈规律变化,引入参数α,定义

7.其中,d为所述翅片特征尺寸,h为所述流道的高度,2≤α≤5;

8.纵向方向上所述翅片的行数定义为n,不同行所述翅片的纵向间距记为yj(j=0,1,2,...,n);

9.第一行所述翅片的个数定义为m,第一行所述翅片之间的横向间距记为xi(i=0,1,2,...,m)。

10.在可选或优选的实施例中,各行所述翅片的纵向间距逐渐递减,间距变化量定义

为

△

y,其变化范围满足

[0011][0012]

在可选或优选的实施例中,第一行所述翅片与所述流动腔边缘的纵向间距y0与所述流道的入口宽度相等,第n行所述翅片与所述流动腔边缘的纵向间距y

n

与所述流道出口宽度相等,不同行所述翅片的纵向间距满足以下约束条件:

[0013][0014]

在可选或优选的实施例中,第一行所述翅片的横向间距逐渐递减,间距变化量定义为

△

x,其变化范围满足

[0015][0016]

在可选或优选的实施例中,第一行所述翅片的横向间距满足以下约束条件:

[0017][0018]

第二行所述翅片的个数为m

‑

1,与第一行所述翅片错开布置,第二行第i(i=1,2,

…

,m

‑

1)个所述翅片相对于第一行所述翅片的横向偏移量为xi/2;

[0019]

奇数行所述翅片的个数与第一行所述翅片的个数相等,并在纵向方上对齐;

[0020]

偶数行所述翅片的个数与第二行所述翅片的个数相等,并在纵向向上对齐;

[0021]

在可选或优选的实施例中,所述流道入口和所述流道出口呈对角布置。

[0022]

在可选或优选的实施例中,所述流道的深度等于所述翅片的高度。

[0023]

在可选或优选的实施例中,所述流动腔的拐角处均设置为圆角结构。

[0024]

基于上述技术方案,本发明实施例至少具有以下有益效果:上述技术方案,通过变间距翅片设计,使流道截面在冷却液方向上不断变化,调节冷却液在动力电池液冷板结构内的流量分配,增强散热不良区域的换热效果,能针对电池发热量大的区域进行强化散热,改善电芯均温性。采用该动力电池液冷板结构后,相同产热条件下动力电池最高温度显著下降,温度均匀性显著改善。

附图说明

[0025]

下面结合附图和实施例对本发明进一步地说明;

[0026]

图1是本发明实施例的透视图;

[0027]

图2是本发明实施例的正视图一;

[0028]

图3是本发明实施例的正视图二。

具体实施方式

[0029]

本部分将详细描述本发明的具体实施例,本发明之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本发明的每个技术特征和整体技术方案,但其不能理解为对本发明保护范围的限制。

[0030]

在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0031]

在本发明的描述中,若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

[0032]

本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

[0033]

参照图1至图3,本发明实施例出示了一种动力电池液冷板结构,包括板基体100、流道入口101以及流道出口102。

[0034]

其中,板基体100内部挖空形成流动腔103,流道入口101和流道出口102设置在板基体100上,流道入口101和流道出口102分别与流动腔103连通。冷却液经流道入口101流入至流动腔103内,之后经流道出口102流出,以完成冷却散热。

[0035]

具体地,流动腔103内设置有多个呈间隔布置的翅片200,多个翅片200在流动腔103内呈多行排布。多个翅片200之间相互独立,不发生干涉,多个翅片200将流动腔103分隔形成多条相互连通的且横截面不同的流道,冷却液在动力电池液冷板结构内不均匀地分配,在截面不断变化的流道中流动并产生不均等的扰动,能有效改善电池发热量高区域的换热效果。

[0036]

翅片200间的横向距离和纵向距离设置为不等。可以理解的是,同一行中所述翅片200之间的横向距离设置为不等距,各行所述翅片200之间的纵向距离设置为不等距。

[0037]

为了达到所需的分流、扰动效果,流动腔103内的翅片200的排布方式呈规律变化。引入参数α,定义

[0038]

其中,d为翅片200特征尺寸,本实施例中,翅片200为圆柱形设计,其特征尺寸为直径d,h为流动腔103高度,2≤α≤5。在其它的一些实施例中,翅片可为其它几何形状,例如棱柱结构,其特征尺寸为外径d。

[0039]

第一行翅片个数定义为m,第一行翅片之间的横向间距记为xi(i=0,1,2,...,m);纵向方向上翅片的行数定义为n,不同行翅片的纵向间距记为yj(j=0,1,2,...,n)。

[0040]

各行翅片的纵向间距逐渐递减,间距变化量定义为

△

y,其变化范围满足

[0041][0042]

第一行翅片与流动腔103边缘的纵向间距y0与流道入口宽度相等,第n行翅片与流

动腔边缘的纵向间距y

n

与流道出口宽度相等,不同行翅片的纵向间距满足以下约束条件:

[0043][0044]

第一行翅片的横向间距逐渐递减,间距变化量定义为

△

x,其变化范围满足

[0045][0046]

第一行翅片的横向间距满足以下约束条件:

[0047][0048]

第二行翅片的个数为m

‑

1,与第一行翅片错开布置,第二行第i(i=1,2,

…

,m

‑

1)个翅片相对于第一行翅片的横向偏移量为xi/2;

[0049]

奇数行翅片个数与第一行翅片个数相等,并在纵向方上对齐;

[0050]

偶数行翅片个数与第二行翅片个数相等,并在纵向向上对齐。

[0051]

以下出示了其中一个实施例,为流动腔103设置有13行翅片200的动力电池液冷板结构,其中:

[0052]

流道入口101和流道出口102均设置成长方形,且宽度均为15mm。流道拐点圆角皆为r5,流动腔103宽度为w、长度为l,流动腔103的其中两个边缘与板基体100上、下边缘间距为5mm,流动腔103的另外两个边缘与板基体100侧边缘间距为7mm。板基体100厚3mm,流道深2mm,翅片200高为2mm,圆形翅片的直径为6mm。第一行翅片200的数量为6个,第一行翅片200在横向方向上的间距递减,间距分别为14.04mm、13.24mm、12.44mm、11.64mm、10.84mm、10.04mm和9.24mm。不同行翅片的纵向间距分别为15mm、17.12mm、16.12mm、15.12mm、14.12mm、13.12mm、12.12mm、11.12mm、10.12mm、9.12mm、8.12mm、7.12mm和15mm。

[0053]

需要注意的是,本实施例中的行数排列、个数排列,是基于附图所示进行定义,仅是为了便于描述本发明的技术方案,不能理解为对本发明的限制。

[0054]

上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所述技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1