具有限缩气室结构的超薄均温板元件的制作方法

1.本发明关于一种超薄均温板元件,尤其是指一种藉由限缩气室结构以降低区域温差并提升均热性的具有限缩气室结构的超薄均温板元件。

背景技术:

2.均温板元件是一种扁平状的真空密闭腔体。密闭腔体内壁上铺设有毛细结构并容置有工作流体。均温板的工作原理系当均温板吸热区与热源接触时,在吸热区毛细结构中的液相工作流体吸收热能,从液相转变为气相。由于元件内压力差,气相工作流体藉由腔体中的气道向远端冷凝区快速流动。当气相工作流体流至远离热源的冷凝区时释放潜热,从气相工作流体转变为液相工作流体而进入毛细结构中。接着,液相工作流体藉由腔体中连续性毛细结构的毛细力,输送回流至吸热区,形成液气相的流动循环。均温板元件藉由上述的工作流体的相变及循环达到快速传导热能的目的,并使微处理器降温及散热。

3.随着5g移动通讯设备的普及,追求产品轻薄的设计已成为一种趋势,对于均温板元件的厚度要求亦趋严格。一般元件厚度小于1mm通称为超薄均温板,而目前市场上能够量产的超薄均温板元件厚度都在0.3mm以上。一旦均温板元件厚度低于0.3mm,且元件面积大于3000mm2后,由于元件内部容置空间相对狭窄,压缩了由吸热区通往远端冷凝区的气道空间。吸热区及远端冷凝区的间距离过长,蒸汽传播更加困难。

4.超薄均温板通常非辐射对称,从吸热区至各个边缘的距离不同。随着气道空间的变窄、气道长度的变长、气体与毛细结构表面的摩擦程度增大,将使得气相工作流体提前冷凝成液相工作流体而回流至吸热区。在均温板面积不得缩小的前提下,吸热区的热量较难平均传导至离吸热区较远的边缘冷凝区域,造成均温板元件吸热区及远端冷凝区之间的温差值过大,而失去了均温的意义。

5.请参见图1的习知技术中的习知均温板元件结构p。习知均温板元件结构p装设在电子元件中,接触电子元件热源的位置即为吸热区ph,此图中位在中间偏上处。吸热区ph接触热源而产生气相工作流体。气相工作流体以吸热区ph为中心扩散而逐渐衰减,大多数的气相工作流体往下只到均温板元件中段区,就冷凝成液相工作流体带回到吸热区。甚至在习知均温板元件结构p上段区域中由于累积较多的热能而有相近于吸热区ph的温度。

6.一般均温板元件要求温差要控制在5度以内。在一个实验中,超薄大面积的均温板表面吸热区ph的温度t1为50度。上段量到的温度t2为49度;左侧的温度t3和中间的温度t4为47度,温差δt13、δt14相差3度;下侧的温度t5仅有44度,温差δt15相差6度。这表示热能累积在上半段,极少量被输送到下半段,致使均温的效益不佳。这种问题会使得终端装置系统商在做系统热管理设计时,对于超薄均温板元件的厚度、尺寸、形状设计存在着一些限制条件。

7.因此,如何让工作流体在超薄均温板元件,尤其是厚度小于0.3mm,面积大于3000mm2的超薄均温板元件中快速且完整循环,达到理想的导热与解热功能,是5g时代制作超薄均温板急需要解决的课题。

技术实现要素:

8.有鉴于此,本发明的目的在于提供一种具有限缩气室结构的超薄均温板元件,其能克服现有技术的缺陷,通过具有限缩气室结构来管理气相工作流体的流向及分布,进而使气相工作流体携带的热能均匀散布在超薄均温板元件的每个角落,达到热能及温度易于均匀分布的功能。

9.为实现上述目的,本发明公开了一种具有限缩气室结构的超薄均温板元件,用于设置在一电子设备中以管理该电子设备的一热源的热能,其特征在于包含有:

10.一金属片材下盖,具有一凹槽结构;

11.一毛细结构,形成于该凹槽结构中;

12.一金属片材上盖,与该金属片材下盖对应接合以形成一气密空间,并包含有一朝向该金属片材下盖的墙形结构,该墙形结构将该气密空间区隔成连通的一外侧气腔和一内侧气腔;以及

13.一工作流体,设置于该气密空间中;

14.其中,当该超薄均温板元件设置于该电子设备中,该热源的位置对应于该内侧气腔,且该墙形结构用于阻挡自该内侧气腔产生的气相的该工作流体穿透该墙形结构至该外侧气腔,以引导气相的该工作流体流动。

15.其中,该超薄均温板元件的厚度小于0.3mm。

16.其中,该金属片材下盖及该金属片材上盖各自的面积皆大于3000mm2。

17.其中,该超薄均温板元件接触该热源的位置和该金属片材上盖的边缘的最远距离至少为50mm。

18.其中,该毛细结构为一金属网结构。

19.其中,该毛细结构为一多孔隙结构,该多孔隙结构为一浆料经烧结而形成,该浆料中含有铜金属。

20.其中,该金属片材下盖进一步包含有多个支撑柱,形成于该凹槽结构中。

21.其中,该金属片材上盖包含有多个墙形结构,该多个墙形结构连续性地排列以区隔出该外侧气腔和该内侧气腔。

22.其中,该内侧气腔的容积大于该外侧气腔的容积。

23.其中,该内侧气腔的容积不小于该气密空间的70%。

24.综上所述,本发明超薄均温板元件内的墙形结构区隔了内外侧气腔,对气相工作流体形成空间障碍,但并不完全阻挡气相工作流体流通。在墙形结构的引导下,气相工作流体较不容易抵达离吸热区较近但有墙形结构阻隔的边缘区域,而较倾向于抵达离吸热区较远但无墙形结构阻隔的边缘区域。考量气相工作流体流动过程中会逐步凝结成液相工作流体而停滞或回流,本发明的墙形结构设计恰好平衡了吸热区近端和远端分布的热能,使超薄均温板元件的整体温度更为平均。并且,外侧气腔分隔有助于根据温度高低调节工作流体的循环量。

附图说明

25.图1绘示习知技术中常规均温板元件结构的示意图;

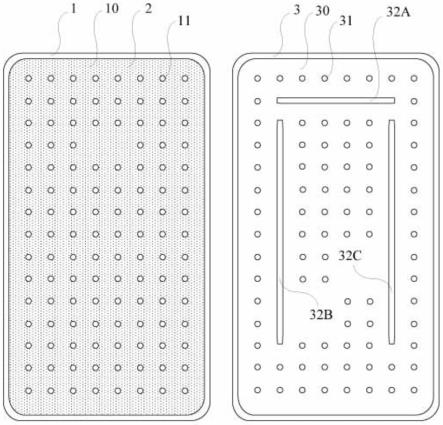

26.图2绘示本发明一具体实施例中对应配置金属片材下盖和金属片材上盖的示意

图;

27.图3绘示图2实施例中金属片材下盖和金属片材上盖对应迭合的示意图;

28.图4a绘示图3实施例中aa剖面线的剖面示意图;

29.图4b绘示图3实施例中bb剖面线的剖面示意图;

30.图4c绘示图3实施例中cc剖面线的剖面示意图;

31.图5绘示图3实施例中气相工作流体方向与温度分布的示意图;

32.图6绘示本发明另一具体实施例中金属片材下盖和金属片材上盖对应迭合的示意图;

33.图7绘示本发明又一具体实施例中金属片材下盖和金属片材上盖对应迭合的示意图;

34.图8绘示本发明再一具体实施例中金属片材下盖和金属片材上盖对应迭合的示意图;

35.图9绘示本发明另一具体实施例中对应配置金属片材下盖和金属片材上盖的示意图。

具体实施方式

36.为了让本发明的优点,精神与特征可以更容易且明确地了解,后续将以具体实施例并参照所附图式进行详述与讨论。需注意的是,这些具体实施例仅为本发明代表性的具体实施例,其中所举例的特定方法、装置、条件、材质等并非用以限定本发明或对应的具体实施例。又,图中垂直方向、水平方向和各元件仅系用于表达其相对位置,且未按其实际比例绘述,合先叙明。

37.为便于说明,墙形结构在图中以标号32a、32b、32c

…

表示。墙形结构32a、32b、32c的差异仅在于实施例不同或是位置不同,但功能、原理相同。

38.请参阅图2和图3。图2绘示本发明一具体实施例中对应配置金属片材下盖和金属片材上盖的示意图;图3绘示图2实施例中金属片材下盖和金属片材上盖对应迭合的示意图。于本具体实施例中,具有限缩气室结构的超薄均温板元件v包含有金属片材下盖1、毛细结构2、金属片材上盖3和工作流体(图未示)。金属片材下盖1具有一凹槽结构10。毛细结构2形成于凹槽结构10中。金属片材上盖3,与金属片材下盖1对应接合以形成气密空间v0,并包含有墙形结构朝向金属片材下盖1,墙形结构将气密空间v0区隔成连通的一外侧气腔v2和一内侧气腔v1。工作流体设置于该气密空间中v0。其中,超薄均温板元件v具有对应热源的吸热区vh,吸热区vh的位置对应于内侧气腔v1,且墙形结构用于阻挡自吸热区vh产生的气相工作流体穿透至外侧气腔v2。

39.工作流体设置于超薄均温板元件v内,根据环境温度不同,在气相工作流体和液相工作流体之间相变转换。气密空间v0为真空负压状态。工作流体以液相及气相的形式在毛细结构2及气密空间v0中流动及循环以发挥快速导热的功能。

40.工作流体于温度高时,相变成气相工作流体,温度低时相变成液相工作流体。其中,当吸热区vh被加热时,较高的温度促使毛细结构2中的液相工作流体蒸发,在吸热区vh形成气相工作流体至内侧气腔v1中。吸热区vh有较大的气压,故气相工作流体朝向气压较小的超薄均温板元件v边缘流动;在流动一定距离后,气相工作流体冷凝成液相工作流体并

汇流至毛细结构2中。当吸热区vh的液相工作流体蒸发,远端毛细结构2中的液相工作流体靠毛细力被输送回到吸热区vh,完成液气相的循环。

41.内侧气腔v1和外侧气腔v2并没有明确的分野,内侧气腔v1大致是由各个墙形结构的各个端点连线后所涵盖的区域所构成;相对地,外侧气腔v2则是气密空间v0中扣除内侧气腔v1的部分。内侧气腔v1和外侧气腔v2为连通而非密闭。气相工作流体可藉由几种方式连通于内侧气腔v1和外侧气腔v2之间。例如内侧气腔v1左上角,一墙形结构32a和另一墙形结构32b之间的缺口;或是内侧气腔v1下侧的开口;或是墙形结构和毛细结构2之间的窄缝;甚至是毛细结构2中的孔洞。

42.其中,当内侧气腔v1的容积大于外侧气腔v2的容积时,均温的效果较佳;甚至,内侧气腔v1的容积不小于气密空间v0的70%时,均温的效果更佳。

43.超薄均温板元件v中的毛细结构2用以提供液相工作流体流动,气密空间v0用以提供气相工作流体流动。墙形结构限制了气相工作流体在气密空间v0的流动方向。以本实施例来说,吸热区vh形成气相工作流体而分布于内侧气腔v1。因为墙形结构32a、32b、32c的阻隔,分流向墙形结构32a上侧、墙形结构32b左侧和墙形结构32c右侧的气相工作流体量相对较少,分流往超薄均温板元件v下侧的气相工作流体量相对较多。是以,被带往超薄均温板元件v下侧的热能量也较多。然而,因为超薄均温板元件v左侧边缘、上侧边缘、右侧边缘离吸热区vh距离较近,超薄均温板元件v下侧边缘离吸热区vh距离较远,超薄均温板元件v四周的温度恰好平均分布。藉此,达到了超薄均温板元件v的均温效果。

44.金属片材下盖1进一步包含有多个支撑柱11,设置于凹槽结构10中。毛细结构2连续性地形成于凹槽结构10中,分布于支撑柱11之间。吸热区vh是超薄均温板元件v的一部份,但实体上未必有具体的分隔线。吸热区vh是指超薄均温板元件v和热源接触的位置,超薄均温板元件v和热源接触的元件一般是具有毛细结构2的金属片材下盖1,但亦可是金属片材上盖3和热源接触。吸热区vh并不只是接触的面,也包含有对应区域的内腔,甚至是另一边的盖板。一般而言,吸热区vh也是超薄均温板元件v在使用时,温度最高的位置。

45.金属片材上盖3进一步也包含有一凹槽结构30和多个支撑柱31,两者在金属片材下盖1和金属片材上盖3的配置相互对应,支撑柱11会对应到支撑柱31。因此,迭合金属片材下盖1和金属片材上盖3时,支撑柱11会顶至支撑柱31。藉由支撑柱11和支撑柱31相互支撑,超薄均温板元件v不会轻易地塌陷。支撑柱11可以是长条状,具有引导液相工作流体方向,以及加速液相工作流体回流的效果。另一具体实施例中,上盖支撑柱31亦可直接压合在毛细结构2上而形成支撑作用。本发明中的墙形结构也为长条状,且具有支撑柱31支撑的效果。墙形结构和支撑柱11不同的是,墙形结构是阻挡气相工作流体穿越,具有引导气相工作流体的方向的效果。

46.支撑柱11可以是蚀刻金属片材下盖1而获得;支撑柱31和墙形结构可以是蚀刻金属片材上盖3而获得。或者,支撑柱11、支撑柱31和墙形结构可为含有金属粉末的浆料经烘烤及高温烧结而成的致密性结构。

47.毛细结构2可以为铜网结构,铺置于金属片材下盖1的凹槽结构10中。或者,毛细结构2为多孔隙结构,该多孔隙结构系浆料经烘烤及烧结而形成,浆料中含有铜金属粉末。多孔隙结构的平均孔隙尺寸小于10um。此孔隙尺寸等级的毛细结构具有较佳的毛细力。毛细结构2的微观型态为多个链状铜构件以不规则排列方式接合成为三维网状,进而于链状铜

构件之间形成相互连通的孔洞。

48.在此具体实施例中,超薄均温板元件v的厚度得小于0.3mm;金属片材下盖1及金属片材上盖3各自的面积得大于2000mm2,具体是大于3000mm2;吸热区vh离金属片材上盖3的边缘的最远距离超过50mm。在电子设备开发过程中,此尺寸的超薄均温板元件v更符合轻、薄、扁、大面积的散热需求。

49.在上述的厚度、面积与长度等尺寸限制下,本发明提供的超薄均温板元件v可以有效地达成较完整的液气相工作流体循环,有助于降低温差,提升较大面积超薄均温板元件整体的均温性。

50.请参考图4a、图4b、图4c和图5。图4a、图4b、图4c分别绘示图3实施例中aa剖面线、bb剖面线、cc剖面线的剖面示意图。图5绘示图3实施例中气相工作流体方向与温度分布的示意图。从剖面来看,毛细结构2的高度略低于支撑柱11的高度,而墙形结构32a、32b、32c会顶至支撑柱11。因此在墙形结构32a、32b、32c和毛细结构2之间,保留有些微的缝隙供少量气相工作流体通过。其他实施方式中毛细结构2亦可以和支撑柱11等高,而和墙形结构紧密贴合。毛细结构2高度设计取决于超薄均温板元件v的形状、尺寸及工作流体量。墙形结构大幅限制了气相工作流体的流向,进而使气相工作流体及其携带的热量趋往没有墙形结构横向阻隔的方向。因此于实务上,以吸热区为中心朝向超薄均温板元件v的边缘,较近的边缘和吸热区之间会横向设置墙形结构,较远的边缘和吸热区之间倾向不横向设置墙形结构。

51.在图5中显示气相工作流体方向主要朝向下方流动,少量从左上角和右上角散出至外侧气腔v2,微量从墙形结构32a、32b、32c和毛细结构2之间的缝隙通过至外侧气腔v2。

52.因此,在一温差测试实验中,超薄均温板元件v吸热区外表面的温度t1为50度。超薄均温板元件v中心的温度t4为49度,温差δt14为1度。邻近吸热区的上侧温度t2和左侧温度t3皆为47度,温差δt12、δt13相差3度。下侧的温度t5仍有47度,温差δt15也仅相差3度。温差δt12、δt13、δt15三者相同,代表超薄均温板元件v多个边缘接收到热量大致相同,而且都不超过业界普遍认定的5度温差门槛。如此一来,超薄均温板元件v散热的效率更为均匀。

53.本发明的另外一项功效是,当吸热区外表面的温度t1温度较低时(例如45~50度),工作流体的气液循环主要发生在内侧气腔,再透过金属片材传导方式将热能传导至外侧气腔。工作流体的气液循环区域较小,均温效率较高。另外,外侧气腔的气体流动较少,但对应外侧气腔的毛细结构2区域可以作为水库来储存液相工作流体。当吸热区外表面的温度t1升高时(例如50~60度),吸热区也提供足够的循环动能,促使对应外侧气腔的毛细结构2区域所储的液相工作流体加入循环。如此就不会发生吸热区局部烧干的情形。因此,内外侧气腔分隔有助于根据温度高低调节工作流体的循环量。

54.请参阅图6、图7、图8。图6、图7、图8绘示本发明其他具体实施例中金属片材下盖和金属片材上盖对应迭合的示意图。金属片材上盖3可包含有一个或多个墙形结构区隔出外侧气腔和内侧气腔。若仅有一个墙形结构,墙形结构可以是ㄇ字型、口字型、u字型、v字型、o字型等,将加热区大致框于墙形结构内侧。例如在图6中墙形结构32d是口字型的框住加热区。墙形结构32d本身可以有不同的高度。例如图中上部墙体所突出的高度较高,下部墙体较低,左右部墙体由上自下渐低。

55.金属片材上盖3若有多个墙形结构,则会连续性地排列以区隔出外侧气腔和内侧

气腔。例如图7中,多个墙形结构32h、32j、32k连续性地排列,阻隔气相工作流体直接到达超薄均温板元件v的上、左、右侧,而其中一墙形结构32i加强阻隔超薄均温板元件v的上侧。在图8中,其中的墙形结构32l阻隔超薄均温板元件v的上侧,另外的墙形结构32m、32n连续性地阻隔超薄均温板元件v的左右侧,另有其他墙形结构32p加强引导气相工作流体向下流动。

56.于另一具体实施例中,毛细结构2进一步可分为第一毛细结构和第二毛细结构(图未示),两者为连续性结构。第一毛细结构设置于吸热区vh及吸热区vh周边,第二毛细结构设置于吸热区vh以外的位置。第一毛细结构的孔隙率大于第二毛细结构;第一毛细结构的孔径大于第二毛细结构的孔径;第一毛细结构中构件的平均粒径大于第二毛细结构中的构件的平均粒径。

57.第一毛细结构有利于液相工作流体沸腾时受到较少热阻,蒸发成气相工作流体的速度较快;相对来说,第二毛细结构则有利于提升毛细力,使液相工作流体的流动速度加快。因此,第一毛细结构设置于吸热区较有助于液相蒸散成气相工作流体,第二毛细结构设置于其他部分有助于液相工作流体流动。

58.金属片材下盖1和金属片材上盖3的材质为铜、铜合金、钛或钛合金。铜和铜合金为极佳的导热材质,且生产成本低。钛和钛合金具有高强度、低重量的特性,以及优良的抗腐蚀、抗疲乏、抗裂痕性。因此铜、铜合金、钛和钛合金为本发明的优选。

59.于另一具体实施例中,金属片材下盖1和金属片材上盖3的材质为不锈钢,不锈钢相较于铜有较高的硬度。而盖板表面亦可分别电镀有一铜薄层,有效增加其导热效率。

60.请参阅图9。图9绘示本发明另一具体实施例中对应配置金属片材下盖和金属片材上盖的示意图。本实施例中,金属片材下盖1不具有支撑柱,凹槽结构10中的毛细结构2系为金属网毛细结构。金属网毛细结构可较高,甚至凸于凹槽结构10的上;或是金属片材上盖3的支撑柱31及墙形结构较高,上下盖接合时支撑柱31及墙形结构深入至凹槽结构10内。由于金属网毛细结构具有弹性,金属片材上盖3的支撑柱31及墙形结构直接压在金属网毛细结构上,亦能形成支持效果。此时,墙形结构与金属网毛细结构之间较无间隙供气相工作流体通过。但气相工作流体仍可藉由无墙形结构处,从内侧气腔流动至外侧气腔。

61.综上所述,本发明超薄均温板元件内的墙形结构区隔了内外侧气腔,对气相工作流体形成空间障碍,但并不完全阻挡气相工作流体流通。在墙形结构的引导下,气相工作流体较不容易抵达离吸热区较近但有墙形结构阻隔的边缘区域,而较倾向于抵达离吸热区较远但无墙形结构阻隔的边缘区域。考量气相工作流体流动过程中会逐步凝结成液相工作流体而停滞或回流,本发明的墙形结构设计恰好平衡了吸热区近端和远端分布的热能,使超薄均温板元件的整体温度更为平均。并且,外侧气腔分隔有助于根据温度高低调节工作流体的循环量。

62.藉由以上较佳具体实施例的详述,系希望能更加清楚描述本发明的特征与精神,而并非以上述所揭露的较佳具体实施例来对本发明的范畴加以限制。相反地,其目的是希望能涵盖各种改变及具相等性的安排于本发明所欲申请的专利范围的范畴内。因此,本发明所申请的专利范围的范畴应该根据上述的说明作最宽广的解释,以致使其涵盖所有可能的改变以及具相等性的安排。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1