复合超薄热管及其生产工艺的制作方法

1.本发明涉及热管技术领域,特别涉及一种复合超薄热管及其生产工艺。

背景技术:

2.目前,现有热管通常的做法是通过提高热管的毛细力,来获得充足的储水能力,使受热后液体能够快速携带热量扩散至其他部位,但是毛细力的增强会增加对液体冷凝后回流的阻力,导致冷却液体的回流速度变慢。倘若想提高液体的回流速度,则只能降低毛细力,储水能力也相应会降低。因此,实现高毛细力与液体的快速回流通常是相互矛盾的,现有热管无法做到兼顾,导致热管的性能受到局限。

3.此外,随着移动终端用户群体在逐年增大,而手机、pad、高端商务笔记本等终端设备为了迎合现代人的审美观,产品在追求超薄化。但同时cpu处理器设备性能在不断的提高,甚至有些产品的cpu达到pc用的同等水平。由于运算速度的加快,cpu功率加大,移动设备对散热需求的矛盾也日渐突显出来。而目前市场中常用的cpu散热器中使用的沟槽管、烧结管、普通薄型烧结管等已经无法在超薄的移动设备中使用。

技术实现要素:

4.为了解决上述技术问题,本发明提供一种复合超薄热管及其生产工艺,在满足超薄的情况下能够使热量迅速的移动并扩散,有效的解决手机等移动设备在使用过程中过热的问题;同时,能够兼顾高毛细力和冷凝后作动液的快速回流的优点,提高热管的导热性能。

5.本发明为了解决其技术问题所采用的技术方案是:一种复合超薄热管,包括:

6.管壳,其内具有密闭的导热腔,且所述导热腔经抽真空处理后所处负压状态;

7.组合吸液芯,内置于所述导热腔中;所述组合吸液芯包括丝网、扁平编织带和金属粉末,所述扁平编织带被所述丝网包裹,并由其之间的空隙形成气体通道;所述丝网、所述扁平编织带与所述金属粉末经烧结粘附在所述管壳的内周壁上,并形成有多孔毛细结构,该多孔毛细结构及所述扁平编织带上的孔隙共同构成液体通道;

8.作动液,填充在所述导热腔内,能够于热管的受热端受热汽化,并沿着所述气体通道流向热管的冷凝端,冷凝后的作动液依靠毛细力沿着所述液体通道流回受热端。

9.作为本发明的进一步改进,所述扁平编织带是由多条金属线交错编织而成的管状,并进行压扁处理成双层扁平结构。

10.作为本发明的进一步改进,所述丝网为片状,经卷圆后而覆盖在所述管壳的内周壁上;所述扁平编织带的外顶面经烧结后而粘连在所述丝网的内顶壁上,所述扁平编织带的外底面在所述管壳扁平后而贴靠在所述丝网的内底壁上,并且在所述扁平编织带的两侧均形成有所述气体通道。

11.作为本发明的进一步改进,所述管壳、所述丝网、所述扁平编织带及所述金属粉末皆采用无氧电解铜制作而成,且纯度大于99.99%。

12.作为本发明的进一步改进,所述管壳的壁厚为0.1~0.3mm,所述丝网的厚度为0.1~0.2mm,且所述丝网的目数为150~250目,所述扁平编织带采用直径为0.03~0.04mm的铜线编织而成,其厚度为0.1~0.3mm,所述金属粉末的颗粒直径为45~120μm,进而使得热管整体厚度小于1mm。

13.本发明还提供一种复合超薄热管的生产工艺,用于制造上述的复合超薄热管,包括以下步骤:

14.s1,制备圆形中空的管壳,所述管壳的一端开口、另一端封闭;

15.s2,将丝网和扁平编织带借助于芯棒一起插入所述管壳内;

16.s3,向所述管壳内充填金属粉末;

17.s4,将若干充填好金属粉末的所述管壳摆放到治具上,并置于烧结炉中进行烧结,经烧结后的所述丝网、所述扁平编织带与所述金属粉末会粘附在所述管壳的内周壁上,并形成有多孔毛细结构;

18.s5,将所述芯棒从所述管壳内拔出;

19.s6,向所述管壳内加入作动液;

20.s7,对所述s6加入作动液后的所述管壳进行抽真空处理;

21.s8,抽真空到达要求后,将所述管壳的开口端夹紧封住,使所述管壳的导热腔处于负压状态;

22.s9,将封口后的所述管壳进行扁平化处理,扁平至需求尺寸成型出超薄热管;扁平后热管内部的所述丝网、所述扁平编织带与所述金属粉末复合成组合吸液芯,并由所述扁平编织带和所述丝网之间的空隙形成气体通道,供所述作动液于热管的受热端汽化后流向冷凝端;同时由多孔毛细结构及所述扁平编织带上的孔隙共同构成液体通道,供冷凝后的所述作动液快速回流至受热端。

23.作为本发明的进一步改进,在所述s1中,需要将制备的所述管壳进行清洗处理,并置于还原炉中进行退火处理;其中,还原炉加热温度为600~700℃,加热时间为2.5~3.5h。

24.作为本发明的进一步改进,所述s2具体包括以下步骤:

25.s21,制备所述芯棒,在所述芯棒的一侧沿轴线方向进行切削形成一个切削平面,同时在所述芯棒的下端设置有卡槽;

26.s22,将所述扁平编织带布置在所述切削平面上;

27.s23,将片状的所述丝网的一个边缘部分卡入所述卡槽内,并将其余部分折弯至与所述芯棒平行,之后再卷圆在所述芯棒上,且将所述扁平编织带包裹住;

28.s24,人工将所述芯棒携带着所述丝网和所述扁平编织带一起插入所述管壳内,所述丝网会依靠自身弹性作用力向外扩张并贴靠在所述管壳的内周壁上。

29.作为本发明的进一步改进,在所述s4中,在氢氮混合气体氛围下进行烧结,烧结温度为850~1050℃,烧结时间为2.5~3.5h,同时通过氢气来还原金属表面氧化物,从而提高金属纯度。

30.作为本发明的进一步改进,所述s9具体包括以下步骤:

31.s91,将封口后的所述管壳置于烤盘上加热,加热温度为200~250℃,加热时间为3~5min;

32.s92,经所述s91加热后的所述管壳放置在压模内压扁成型出超薄热管;其中,压模

的温度为100~150℃,压扁时保持1~3s。

33.本发明的有益效果是:

34.1)本发明提供一种复合超薄热管及其生产工艺,由丝网、扁平编织带和金属粉末三种材料复合而成组合吸液芯,通过丝网及由金属粉末烧结形成的多孔毛细结构来提高毛细力,实现充足的储水能力,使得作动液受热后能快速携带热量扩散至其它的部位;同时,依靠扁平编织带的直线快速扩散能力使得冷凝后的作动液能够快速回流到受热端,实现作动液快速的循环,兼顾高毛细力和冷凝后作动液的快速回流的优点,提高热管的导热性能,导热效率更高;

35.2)复合后的组合吸液芯厚度在0.5mm以内,进而能够将热管整体厚度做到1mm以内的超薄型,装在手机、pad等具有散热需求的电子设备中,在满足超薄的情况下能使热量迅速的移动并扩散,有效的解决电子设备在使用过程中过热的问题;

36.3)采用本发明生产工艺制造出的复合超薄热管表面光滑,且产品质量高。

附图说明

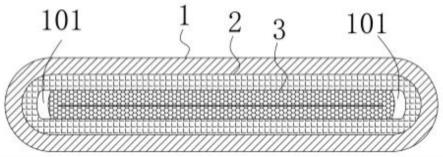

37.图1为本发明复合超薄热管的横向剖面结构示意图;

38.图2为本发明复合超薄热管的纵向剖面结构示意图;

39.图3为本发明复合超薄热管的生产工艺的步骤框图;

40.图4为本发明复合超薄热管的生产工艺所使用的芯棒的立体图。

41.结合附图,作以下说明:

42.1、管壳;101、气体通道;2、丝网;3、扁平编织带;4、芯棒;401、切削平面;402、卡槽。

具体实施方式

43.以下结合附图,对本发明的一个较佳实施例作详细说明。

44.实施例一

45.参阅图1和图2,本发明提供一种复合超薄热管,包括:管壳1、组合吸液芯和作动液。管壳1呈扁平状,其内具有密闭的导热腔,且导热腔经抽真空处理后所处负压状态,真空度小于1.3

·

10-4

pa。

46.进一步的,组合吸液芯内置于导热腔中,组合吸液芯包括丝网2、扁平编织带3和金属粉末。其中,丝网2为片状,经卷圆后包裹住扁平编织带3,并覆盖在管壳1的内周壁上。丝网2、扁平编织带3与金属粉末经高温烧结后会粘附在管壳1的内周壁上。

47.图1是以经过热管轴线横向剖切的示意图,扁平编织带3的外顶面经烧结后而粘连在丝网2的内顶壁上,扁平编织带3的外底面在管壳1扁平后而贴靠在丝网2的内底壁上;同时,金属粉末烧结后在丝网2及扁平编织带3上均形成有多孔毛细结构,该多孔毛细结构及扁平编织带3自身的孔隙共同构成液体通道。

48.图2是以垂直于热管轴线纵向剖切的示意图,扁平编织带3的左右两侧与丝网2之间的空隙均形成有平行于热管轴线的气体通道101,该气体通道101与液体通道分明,相搭配使用,使得产品的导热性能更优。

49.本实施例中,作动液使用的是但不限于纯水,将其填充在导热腔内。热管具有一与热源直接或间接接触的受热端,以及远离于受热端的冷凝端。作动液于热管的受热端受热,

在负压环境下低温剧烈沸腾,快速汽化成水蒸气,水蒸气沿着气体通道流向热管的冷凝端;在冷凝端释放热量后冷凝成液态的作动液,依靠毛细力沿着液体通道快速回流至受热端,循环运作,实现快速散热。

50.其中,扁平编织带3是由几十乃至上百条金属线交错编织而成的管状,并进行压扁处理成双层扁平结构;本实施例中金属线具体采用的是铜线。

51.本发明通过丝网2及由金属粉末烧结形成的多孔毛细结构来提高毛细力,实现充足的储水能力,使得作动液受热后能快速携带热量扩散至其它的部位;同时,依靠扁平编织带3的直线快速扩散能力使得冷凝后的作动液能够快速回流。吸水性测试结果表明,金属粉末上作动液的流动速度是扁平编织带3上作动液的流动速度的四分之一,这是因为金属粉末烧结形成的多孔毛细结构在微观下是凹凸不平的,多曲折,增加作动液回流路程,且对作动液回流的阻力大;扁平编织带3对作动液回流的阻力小,且具有直线引导回流作用,扁平编织带3中作动液流动速度快,能使冷凝水快速回到受热端,实现快速的循环,兼顾高毛细力和冷凝后作动液的快速回流的优点,提高热管的导热性能,效率更高。

52.作为本发明一个重要特征,管壳1、丝网2、扁平编织带3及金属粉末皆采用无氧电解铜制作而成,且纯度大于99.99%;本实施例中,无氧电解铜的纯度在99.999%以上;原则上,铜的纯度越高导热性能越好,避免铜材质不纯导致导热性和电导特性明显下降。其中,使用的材料需要经过元素分析仪进行测试。

53.进一步的,管壳1的壁厚为0.1~0.3mm,丝网2的厚度为0.1~0.2mm,且丝网2的目数为150~250目,扁平编织带3采用直径为0.03~0.04mm的铜线编织而成,其厚度为0.1~0.3mm,金属粉末的颗粒直径为45~120μm,进而使得热管整体厚度小于1mm,满足超薄的情况下使热量迅速的移动并扩散,有效的解决手机等移动设备在使用过程中过热的问题。

54.具体的,本实施例中采用的丝网2的目数为200目、厚度为0.1mm,扁平编织带3由直径0.03mm铜线编织且厚度为0.2mm,金属粉末的颗粒直径为60μm,复合后的组合吸液芯可以做到0.5mm以内,管壳1的壁厚为0.2mm,进而能够将热管整体厚度做到1mm以内的超薄型。

55.应当注意的是,组合吸液芯的厚度不应当超出导热腔的厚度;例如,要求热管整体厚度1mm,管壳1的壁厚为0.2mm,则组合吸液芯的厚度不大于0.6mm(通常也会将组合吸液芯的整体厚度做到0.6mm,当然也可在扁平编织带3的上、下层之间保留0.1mm间隙),避免扁平过程中将组合吸液芯压实,造成液体流通不通畅,影响冷凝后的作动液回流。

56.实施例二

57.本发明还提供一种复合超薄热管的生产工艺,用于制造实施例一中所述的复合超薄热管,包括步骤s1~s9。

58.s1,制备圆形中空的管壳1,其中,管壳1的一端开口、另一端封闭。

59.此外,需要将制备的管壳1进行清洗处理,去除表面杂质、异物等。之后,再将其置于还原炉中进行退火处理,还原炉加热温度为600~700℃,加热时间为2.5~3.5h,以保证管壳1内部的清洁度和整体的纯铜特性。

60.优选的,还原炉的加热温度为650℃,加热时间为3h。

61.s2,将丝网2和扁平编织带3借助于芯棒4一起插入还原加工后的管壳1内。

62.具体的,s2包括以下步骤s21~s24。

63.s21,制备专用的芯棒4;采用圆柱棒材在其一侧沿轴线方向进行切削形成专用的

芯棒4,切削后的面为切削平面401,且切削平面401延伸至芯棒4的两端。芯棒4的下端设置成锥形,以便插入管壳1内;同时,芯棒4在其下端设置有卡槽402,卡槽402与切削平面401垂直分布。

64.其中,芯棒4的尺寸小于管壳1的内径。

65.s22,将扁平编织带3布置在切削平面401上。

66.s23,将片状的丝网2的下边缘部分卡入卡槽402内,并将其余部分折弯至与芯棒4平行,之后再卷圆在芯棒4上,且将扁平编织带3包裹住。

67.s24,人工将芯棒4携带着丝网2和扁平编织带3一起插入管壳1内,丝网2会依靠自身弹性作用力向外扩张并贴靠在管壳1的内周壁上。

68.s3,使用铜粉灌装机向管壳1内充填金属粉末,铜粉灌装机在灌装金属粉末的同时对管壳1进行振动,使灌入的金属粉末均匀分布在管壳内部,且铜粉会分布在丝网2和扁平编织带3上。

69.s4,将若干充填好金属粉末的管壳1摆放到治具上,并置于烧结炉中在氢氮混合气体氛围下进行烧结,烧结温度为850~1050℃,烧结时间为2.5~3.5h。在烧结的过程中,通过氢气能够还原金属表面氧化物(即氧化铜),从而提高金属纯度,且烧结后的管壳1外观光泽度高。经烧结后的丝网2、扁平编织带3与金属粉末会粘附在管壳1的内周壁上,并形成有多孔毛细结构。

70.具体的,氢氮混合气体中氢气占比5%左右,烧结温度为950℃,烧结时间为3h。

71.s5,通过拔棒机将芯棒4从管壳1内拔出,由于烧结后的丝网2、扁平编织带3与金属粉末均粘附在管壳1的内周壁上,因此拔棒过程中,芯棒4会与之脱离。

72.s6,通过注水机向拔出芯棒4后的管壳1内加入作动液。

73.s7,使用真空除气机对s6加入作动液后的管壳1进行抽真空处理,把管壳1内的空气抽走。

74.s8,在管壳1内部的真空度到达要求设定目标值或是到达设定的抽真空时间后,将管壳1的开口端夹紧封住,使管壳1的导热腔处于负压状态。

75.s9,将封口后的管壳1进行扁平化处理,扁平至需求尺寸成型出超薄热管。扁平后热管内部的丝网2、扁平编织带3与金属粉末复合成组合吸液芯,并由扁平编织带3和丝网2之间的空隙形成气体通道101,供作动液于热管的受热端汽化后流向冷凝端;同时由多孔毛细结构及扁平编织带3上的孔隙共同构成液体通道,供冷凝后的作动液快速回流至受热端。

76.其中,s9具体包括以下步骤:

77.s91,将封口后的管壳1置于烤盘上加热,加热温度为200~250℃,加热时间为3~5min;优选的,烤盘加热温度为230℃,加热时间为4min。

78.s92,经s91加热后的管壳1放置在压模内压扁成型出超薄热管;其中,压模的温度为100~150℃,压扁时保持1~3s;优选的,压模的温度为120℃,压扁时保持1s,保证高效率生产作业。

79.本发明先将封口后的管壳1进行加热,使得内部的作动液汽化,增大管壳1内部压力,这样,在使用压模压扁的过程中成型出的超薄热管表面会非常光滑,防止管壳1表面出现凹陷及产生条状凹槽等状况导致不光滑;同时,通过压模将热管上的热量吸走,并且压扁保持1s,减少热管内部压强,避免造成鼓起等不良缺陷,提高产品质量。

80.可以理解的是,本实施例生产复合超薄热管过程中所使用的还原炉、铜粉灌装机、拔棒机、真空除气机、注水机、压模等均采用的是现有技术,不作为本发明的重点,此处不对其一一详细赘述。

81.在以上的描述中阐述了很多具体细节以便于充分理解本发明。但是以上描述仅是本发明的较佳实施例而已,本发明能够以很多不同于在此描述的其它方式来实施,因此本发明不受上面公开的具体实施的限制。同时任何熟悉本领域技术人员在不脱离本发明技术方案范围情况下,都可利用上述揭示的方法和技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1