一种轻烃裂解装置中的气气换热二级急冷器及换热系统的制作方法

1.本发明涉及轻烃裂解制乙烯装置及相关技术领域,具体而言涉及一种轻烃裂解装置中的气气换热二级急冷器及换热系统。

背景技术:

2.目前,世界上乙烯主要生产工艺就是蒸汽热裂解,主要裂解原料是石脑油,近期由于轻烃(乙烷、丙烷)裂解制乙烯具有裂解选择性高、乙烯收率高、流程简单、项目投资少等特点,轻烃(乙烷、丙烷)也越来越多被用于裂解原料。蒸汽热裂解即将轻烃、石脑油等原料和稀释蒸汽按一定比例混合,在裂解炉高温、无氧、短停留时间、低烃分压下发生碳链断裂、脱氢等反应,经冷却、压缩、精馏分离等产生乙烯、丙烯等化工基础原料。

3.裂解炉辐射炉管出口的裂解气温度很高,为抑止二次反应的发生和回收热量,需将高温裂解气快速冷却。冷却高温裂解气的方法有两种,一是用急冷油(或急冷水)直接喷淋冷却,另一种方式是用换热器进行冷却。为最大化回收热量,有时会设置二级急冷锅炉,辐射炉管出口高温裂解气进人第一级急冷锅炉,在此冷却并副产高压蒸汽,经第一级急冷锅炉冷却后的高温裂解气再送入第二级急冷锅炉继续冷却裂解气,并副产高压蒸汽。

4.如申请号为cn201910399095.1的发明申请中公开了一种锅炉给水灵活性预热与裂解气热量回收方法,来自界区的锅炉给水在裂解炉对流段的锅炉给水预热器进行预热,锅炉给水预热器包括独立设置的上锅炉给水预热器和下锅炉给水预热器,来自界区的锅炉给水分为两路分别进入上锅炉给水预热器和下锅炉给水预热器进行预热;裂解炉辐射段出口的裂解气依次进入第一急冷换热器组和第二急冷换热器组进行换热;其中,第一急冷换热器组的壳程通过上升管与下降管与汽包连通,管程分别与裂解炉辐射段炉管的出口和第二急冷换热器组连通;第二急冷换热器组的壳程分别与上锅炉给水预热器出口和汽包连通,管程与第一急冷换热器组连通;经上锅炉给水预热器预热后的锅炉给水全部进入第二急冷换热器组,与裂解气进行非相变换热,以回收裂解气热量;或者部分进入第二急冷换热器组,部分进入下锅炉给水预热器,最终进入汽包。

5.国内裂解装置二级急冷器的配置,大部分用作副产蒸汽,预热锅炉给水,虽然可以回收副产高压蒸汽,但还没有用于预热气相轻烃原料。为满足轻烃热裂解装置需求,最大化降低裂解气温度和提高装置热效率,需要对一级急冷器出口的裂解气再次降温,同时将气相轻烃原料预热,为此需要设计和制造气气换热的二级急冷器。

技术实现要素:

6.针对现有技术中存在的无法实现裂解气再次急冷和气相轻烃原料预热的问题,满足轻烃热裂解装置二级急冷的要求等问题,本发明提供了一种轻烃裂解装置中的气气换热二级急冷器及换热系统,可以有效地预热裂解轻烃原料,提高裂解炉热效率;同时也可以进一步降低裂解气温度,回收低位热量,预热轻烃进料,降低装置能耗;同时气气换热二级急冷器结构紧凑,节省设备投资,方便操作和维护,非常适用于轻烃裂解制烯烃装置。

7.本发明解决技术问题所采用的技术方案是:一种轻烃裂解装置中的气气换热二级急冷器,所述急冷器包括上部端盖、裂解气入口管箱、急冷器本体和裂解气出口封头;所述裂解气入口管箱上设有裂解气入口,所述急冷器本体上设有轻烃入口和轻烃出口,所述裂解气出口封头上设有裂解气出口;所述急冷器本体内设有若干换热管,所述换热管的两端分别与所述裂解气出口封头和所述裂解气入口管箱相连;所述换热管内部流通的是裂解气,所述换热管外部流通的是轻烃原料;所述急冷器本体内部还设有若干折流板;所述急冷器本体外部设有补偿圈。

8.进一步地,所述裂解气入口与裂解气总管之间法兰连接,将所述裂解气出口与急冷塔入口管线之间法兰连接;所述轻烃入口与轻烃进料管线之间法兰连接,所述轻烃出口与裂解炉轻烃进料管线之间法兰连接。

9.进一步地,所述裂解气出口封头的上部与所述急冷器本体之间法兰连接;所述急冷器本体上部与所述裂解气入口管箱之间法兰连接;所述裂解气入口管箱上部与所述上部端盖之间法兰连接。

10.进一步地,所述裂解气入口位于所述二级急冷器的顶部一侧,高温裂解气自所述裂解气入口进入后,经所述裂解气入口管箱收集分配进入所述换热管的内部;所述裂解气出口位于所述二级急冷器的底部,在所述急冷器本体内交换热量后的低温裂解气,经所述裂解气出口封头收集后由所述裂解气出口输出。

11.进一步地,所述轻烃入口位于所述急冷器本体的下部,所述轻烃入口位于所述裂解气入口相反的一侧,低温气相轻烃自所述轻烃入口进入后,在所述换热管外部流通交换热量;所述轻烃出口位于所述急冷器本体的上部,所述轻烃出口与所述轻烃入口在同一侧,交换热量后的高温气相轻烃经所述轻烃出口输出。

12.一种轻烃裂解装置中的换热系统,所述换热系统包括一级急冷器、二级急冷器、急冷塔和裂解炉;所述裂解炉的出口与所述一级急冷器的入口相连,所述一级急冷器的出口经裂解气总管与所述二级急冷器的裂解气入口相连,所述二级急冷器的裂解气出口经急冷塔入口管线与所述急冷塔相连,所述二级急冷器上还设有轻烃入口和轻烃出口,所述轻烃入口与轻烃进料管线相连,所述轻烃出口经裂解炉轻烃进料管线与所述裂解炉的入口相连。

13.进一步地,所述换热系统的工艺流程为:自裂解炉出来的高温裂解气先进入一级急冷器冷却,经过一级急冷器初步冷却后的高温裂解气,通过裂解气入口进入二级急冷器的裂解气入口管箱,重新分配后进入换热管,被换热管外侧的低温气相轻烃原料换热降温后,进入裂解气出口封头,进而通过裂解气出口经急冷塔入口管线进入急冷塔;低温气相轻烃原料通过轻烃入口,进入二级急冷器,被换热管内侧的高温裂解气换热加热升温后,通过轻烃出口经裂解炉轻烃进料管线进入裂解炉,进行轻烃裂解反应。

14.进一步地,通过所述裂解气入口进入所述裂解气入口管箱的高温裂解气的温度为830~835℃;通过所述裂解气出口经急冷塔入口管线进入所述急冷塔的低温裂解气的温度为345~355℃。

15.进一步地,通过所述轻烃入口进入所述急冷器本体的低温气相轻烃的温度为130~135℃;通过所述轻烃出口经裂解炉轻烃进料管线进入所述裂解炉的高温气相轻烃的温度为315~325℃。

16.本发明的有益效果是:与现有技术相比,本发明提供的轻烃裂解装置中的气气换热二级急冷器及换热系统,可以有效地预热裂解轻烃原料,提高裂解炉热效率;同时也可以进一步降低裂解气温度,回收低位热量,预热轻烃进料,降低装置能耗;同时气气换热二级急冷器结构紧凑,节省设备投资,方便操作和维护,非常适用于轻烃裂解制烯烃装置。

17.本发明中的气气换热二级急冷器竖直安装,可以有效降低安装空间。裂解气上进下出、轻烃下进上出设计,可以实现裂解气和轻烃逆流接触,增加传热换热效果。由于轻烃裂解装置出口的裂解气位置一般较高,可以选择从二级急冷器较高位置进入二级急冷器,裂解气走管程,可以有效减少裂解气湍流,快速通过二级急冷器,有效减少温度较高的裂解气发生二次反应。裂解气出口设置在较低的管程出口,可以减少进入急冷塔管线距离。为实现逆流换热,轻烃从下部进入二级急冷器,轻烃走壳程,壳程设有折流板,可以有效增加轻烃换热行程,增加通过二级急冷器时间,有效增加换热效果。

18.此外,传统裂解装置通常采用急冷水或者急冷油对原料进行预热,裂解气经过一级急冷冷却后,会直接喷入急冷油进行二次降温,其不再作为加热介质进入换热器,对其它物料进行加热,浪费较多热量。与相关和其他领域的气气换热器相比,本发明中的气气换热二级急冷器不仅可以再次回收裂解气中的热量,提高装置热利用率;同时也可以承受高压差,机械性能好,二级急冷器壳程可以承受约1.0mpag压力,管程操作压力约0.1mpag,压差在十倍左右。其次二级急冷器可以经受大温差热应力,热性能好,二级急冷器管程入口温度约400℃,壳程入口温度约100℃,温差在300℃左右。最后二级急冷器优选竖直安装,可以有效避免普通气气换热器水平安装造成的占用空间大的问题,有助于装置紧凑化。

附图说明

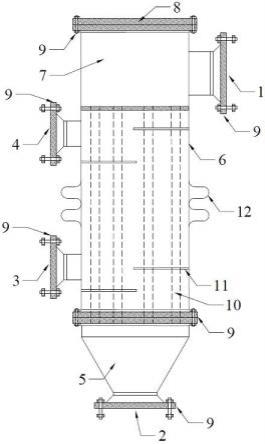

19.图1为本发明提供的气气换热二级急冷器的结构示意图。

20.图2为本发明提供的换热系统的结构关系框图。

21.其中,1-裂解气入口;2-裂解气出口;3-轻烃入口;4-轻烃出口;5-裂解气出口封头;6-急冷器本体;7-裂解气入口管箱;8-上部端盖;9-法兰;10-换热管;11-折流板;12-补偿圈;13-一级急冷器;14-二级急冷器;15-急冷塔;16-裂解炉。

具体实施方式

22.下面通过具体实施例来进一步说明本发明。但这些实例仅用于说明本发明而不用于限制本发明的范围。

实施例

23.如图1所示,一种轻烃裂解装置中的气气换热二级急冷器14,所述急冷器包括上部端盖8、裂解气入口管箱7、急冷器本体6和裂解气出口封头5;所述裂解气入口管箱7上设有裂解气入口1,所述急冷器本体6上设有轻烃入口3和轻烃出口4,所述裂解气出口封头5上设有裂解气出口2;所述急冷器本体6内设有若干换热管10,所述换热管10的两端分别与所述裂解气出口封头5和所述裂解气入口管箱7相连;所述换热管10内部流通的是裂解气,所述换热管10外部流通的是轻烃原料;所述急冷器本体6内部还设有若干折流板11,所述折流板11可以改变气相轻烃原料的流向,既可以提高传热效果,还可以支撑换热管10;所述急冷器

本体6外部设有补偿圈12,有效地解决了急冷器壳体和管束热膨胀不同时所产生的应力。

24.所述裂解气入口1与裂解气总管之间法兰9连接,将所述裂解气出口2与急冷塔入口管线之间法兰9连接;所述轻烃入口3与轻烃进料管线之间法兰9连接,所述轻烃出口4与裂解炉轻烃进料管线之间法兰9连接。所述裂解气出口封头5的上部与所述急冷器本体6之间法兰9连接;所述急冷器本体6上部与所述裂解气入口管箱7之间法兰9连接;所述裂解气入口管箱7上部与所述上部端盖8之间法兰9连接,方便急冷器检修。

25.所述裂解气入口1位于所述二级急冷器14的顶部一侧,高温裂解气自所述裂解气入口1进入后,经所述裂解气入口管箱7收集分配进入所述换热管10的内部;所述裂解气出口2位于所述二级急冷器14的底部,在所述急冷器本体6内交换热量后的低温裂解气,经所述裂解气出口封头5收集后由所述裂解气出口2输出。

26.所述轻烃入口3位于所述急冷器本体6的下部,所述轻烃入口3位于所述裂解气入口1相反的一侧,低温气相轻烃自所述轻烃入口3进入后,在所述换热管10外部流通交换热量;所述轻烃出口4位于所述急冷器本体6的上部,所述轻烃出口4与所述轻烃入口3在同一侧,交换热量后的高温气相轻烃经所述轻烃出口4输出。

27.如图2所示,一种轻烃裂解装置中的换热系统,所述换热系统包括一级急冷器13、二级急冷器14、急冷塔15和裂解炉16;所述裂解炉16的出口与所述一级急冷器13的入口相连,所述一级急冷器13的出口经裂解气总管与所述二级急冷器14的裂解气入口1相连,所述二级急冷器14的裂解气出口2经急冷塔入口管线与所述急冷塔15相连,所述二级急冷器14上还设有轻烃入口3和轻烃出口4,所述轻烃入口3与轻烃进料管线相连,所述轻烃出口4经裂解炉轻烃进料管线与所述裂解炉16的入口相连。

28.所述换热系统的工艺流程为:自裂解炉16出来的高温裂解气先进入一级急冷器13冷却,经过一级急冷器13初步冷却后的高温裂解气的温度为833℃,通过裂解气入口1进入二级急冷器14的裂解气入口管箱7,重新分配后进入换热管10,被换热管10外侧的低温气相轻烃原料换热降温冷却至350℃后,进入裂解气出口封头5,进而通过裂解气出口2经急冷塔入口管线进入急冷塔15;气相轻烃原料的温度为131℃,低温气相轻烃原料通过轻烃入口3,进入二级急冷器14,被换热管10内侧的高温裂解气换热加热升温至320℃后,通过轻烃出口4经裂解炉轻烃进料管线进入裂解炉16,进行轻烃裂解反应。

29.以上实施方式仅用于说明本发明,而并非对本发明的限制,有关技术领域的普通技术人员,在不脱离本发明的精神和范围的情况下,还可以做出各种变化和变型,因此所有等同的技术方案也属于本发明的范畴,本发明的专利保护范围应由权利要求限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1