一种利用石墨纸箱装料的石墨化工艺的制作方法

本发明涉及石墨化,具体涉及一种利用石墨纸箱装料的石墨化工艺。

背景技术:

1、锂离子电池是当代高性能电池的代表,是一种绿色的新能源电池,广泛用于信息、通信及动力产业。随着社会发展,石油资源被快速消耗,大量燃油车尾气产生的污染引起的环境问题日益突出。为真正解决汽车的尾气污染,发展零排放电动车辆的呼声越来越高。电动车性能的关键在于电池,锂离子电池是电动车的理想电源。

2、锂离子电池的负极材料对锂离子电池性能的提高起着至关重要的作用。目前锂离子电池广泛采用碳负极材料。其中,石墨类负极材料以其来源广泛、性能稳定、节能环保等优势而成为碳负极材料的主要类型。石墨类负极材料的生产过程包括选材、球化、包覆、炭化以及石墨化,石墨化是石墨负极材料生产过程中的一道重要工序。

3、目前,大多数传统石墨化方法采取艾奇逊石墨化炉来加工石墨负极材料,这种炉的特点是结构简单,坚固耐用,容易维修,一直是炭素工业中主要的石墨化设备。但是,艾奇逊石墨化炉用坩埚石墨化工艺存在许多问题,例如需要使用电阻料,但是电阻料不能与水接触,致使冷却方式受限,只能采用自然冷却,降温很慢,效率很低。其次,电阻料的使用导致损耗大和产生污染的问题,作业过程不便于控制。进一步地,在实际生产中,电阻料的装量达到炉体体积的1/3左右,致使单炉的产量较低。

4、此外,使用艾奇逊石墨化炉进行负极材料高温炭化加工通常使用石墨坩埚来装料,然而,石墨坩埚的容积较小,装料量通常只有几公斤到十几公斤,进而使得产量很低。在这种情况下,在负极材料的石墨化工艺中,为了尽可能地提高产量,通常需要大量的石墨坩埚,但是由于石墨坩埚的成本高,所以导致整个石墨化工艺的成本升高。进一步地,在利用石墨坩埚的石墨化工艺中,需要使用氮气进行保护,热效率极低。

5、为了解决产量低、成本高的问题,有人研究在常用工业炉内串炉装入大型圆柱型石墨坩埚。但是,即使是大型圆柱型石墨坩埚,其尺寸也是有限的,最大可做成外径600mm、高度1200mm,这是因为石墨坩埚属于脆性材料,必须保留一定的壁部厚度。在这种情况下,最大的有效容积也就100公斤左右。而且,即使是采用上述大型圆柱型石墨坩埚,一个常用工业炉内串炉内也需要装入十多个坩埚,虽然相比于使用普通的小的石墨坩埚的石墨化工艺,成本有所降低。但是,由于制备大型石墨坩埚具有一定的工艺难度,所以相比于单个的普通的小的石墨坩埚,单个大型石墨坩埚的成本仍然较高,而且由于大型石墨坩埚的尺寸较大,所以装出炉工作量大,并且极易出现坩埚碰损打碎造成粉料损失的问题。

技术实现思路

1、针对现有技术中的上述问题,本发明提出一种石墨化工艺,其中采用石墨纸箱代替石墨坩埚,并且通过其他工艺条件的配合,作为一个整体的技术方案,实现了机械化自动装料、降低成本和能耗、获得良好产品指标的效果。

2、本发明提供一种石墨化工艺,包括以下步骤:

3、s1.装料:将负极材料装入石墨纸箱中;

4、s2.第一石墨纸箱层的设置:在炉底铺上木板,在木板上设置装载有负极材料的前述石墨纸箱以形成第一石墨纸箱层,并在第一石墨纸箱层的两边设置木板;

5、s3.第一保温层的设置:在第一石墨纸箱层两边处的木板与炉之间填充保温料以形成第一保温层;

6、s4.第一导电层的设置:在炉头、炉尾处设置石墨板,在所述石墨板与炉头、炉尾的电极之间填充煅后焦以形成第一导电层,上述第一石墨纸箱层、第一保温层和第一导电层构成炉芯的第一层;

7、s5.第二层的设置:在所述第一层上设置木板,重复步骤s2-s4,完成炉芯的第二层;

8、s6.其它层的设置:重复步骤s5,直至装完炉芯;

9、s7.封炉:将最后一层石墨纸箱盖上,在炉芯上设置通气孔,封炉;

10、s8.送电:采用逐渐增加的功率进行送电,待温度达到3000℃后,保持该功率,随后停止送电;

11、s9.出料:在停止供电后,采用水循环降温,待炉内温度降至200℃以下时,逐层收集每个石墨纸箱的负极材料,完成出料过程。

12、在本发明的石墨化工艺中,上述步骤具体为:

13、s1.装料:将负极材料装入石墨纸箱中,夯实,封装;

14、s2.第一石墨纸箱层摆放装炉:在炉底铺上木板,两边设置边线,在炉中间横向划出中心线,以中心线为界开始往里两端摆放,纸箱横向、纵向挤紧,摆放到炉头炉尾时留出一段,摆放完后两边贴上与纸箱尺寸一样高的木板;

15、s3.第一保温层的设置:在步骤s2中两边的木板与炉之间填充保温料;

16、s4.第一导电层的设置:在炉头、炉尾处放置与炉内横截面一样宽和石墨纸箱一样高的石墨板,所述石墨板与炉头、炉尾的电极之间填充煅后焦夯实,所述石墨板与石墨纸箱之间挤紧;

17、s5.第二层装炉:在第一层上面放置木板,摆放时对准下面的石墨纸箱,挤严靠实,重复步骤s2-s4,完成第二层装炉;

18、s6.其它层装炉:重复步骤s5,直至装完炉芯;

19、s7.封炉:装完最后一层后,在最后一层石墨纸箱上面铺上牛皮纸,放上保温料:再铺上牛皮纸,在炉芯上面设置通气孔,同时将覆盖料盖好,封炉;

20、s8.送电:起始功率2000kw,每小时增加50kw到24h,之后每小时增加100kw到10000kw,保持该功率6-8h,进行测温,温度达到3000℃后,保持该功率4-6h后,停止送电;

21、s9.出料:停止供电30h后,清除覆盖料,采用水循环降温,待炉内温度降至200℃以下时,逐层收集每个石墨纸箱的负极材料,出料。

22、在本发明中,通过对送电过程进行控制,开始采用相对较小的起始功率,并且采用相对较小的升温速率,随后逐渐加大功率,并且在温度达到3000℃后,保持功率不再增大,从而能够使得石墨化过程更加充分,获得的负极材料的石墨化度高、容量大,更好地满足了电池领域的要求。

23、在本发明的实施方案中,水循环降温通过水循环系统来实现,所述水循环系统包括水循环机构和降温系统,水循环机构包括水箱、水泵、进水管和出水管,降温系统包括由不锈钢管做成的五个方筐,所述方筐彼此连接,每个方筐设有16根不锈钢管,不锈钢管为外大里小的管子。使用时,通过天车将水循环系统吊起,放置于炉上,然后将管子连接起来,通水循环,以实现炉的降温。通过利用该水循环系统,可以达到快速降温的目的。

24、在本发明的实施方案中,所述木板为胶合板,选自九厘板、三合板、五合板中的至少一种。

25、在本发明的实施方案中,,所述石墨纸箱为用石墨纸制成的箱子,厚度为0.5-1mm,尺寸为(200-500)×(200-500)×(500-1000)mm3。在本发明中,石墨纸箱的尺寸优选为300×300×600mm3或400×400×700mm3,这是因为如果石墨纸箱的尺寸过小,则装载的负极材料过少,使用不经济,装载次数过多,导致工艺繁琐,工艺时间长;如果石墨纸箱的尺寸过大,则由于石墨纸箱的强度不足以满足工艺加工的需要,有导致石墨纸箱破损进而导致负极材料漏出的风险。本发明通过对不同石墨纸箱进行反复试验后发现:在石墨纸箱的厚度和尺寸在上述范围内时,能够一方面满足石墨化工艺对石墨纸箱强度的要求,一方面满足石墨化工艺装载次数和装载量的要求,从而在两个方面获得良好的平衡。

26、在本发明的实施方案中,所述负极材料为针状焦或石油焦。

27、在本发明的实施方案中,步骤s2中石墨纸箱离炉头和炉尾留出一段的距离在500-1000mm之间。留出的该段距离用于填充保温料,通过填充保温料,能够起到很好的保温效果,以节约能源,提高能效。

28、在本发明的实施方案中,步骤s4中所述石墨板的厚度在80-100mm之间,所述煅后焦粒径在10-25mm之间。通过在炉头、炉尾处设置上述厚度的石墨板并在石墨板与炉头、炉尾的电极之间填充上述粒径的煅后焦,能够起到很好的导电效果,促进负极材料的石墨化,提高效率,节约能源。

29、在本发明的实施方案中,在步骤s6后还包括测温管的安装,方法为:在装最后一层时,在放测温管的位置上,放置一个纸箱,在纸箱内设置由煅后焦构成的测温柱,将测温管插入所述测温柱中,测温管高出炉面,把所述纸箱用保温料装满压实,套上用石墨纸做的盖,所述盖在测温管对应位置处设有孔。

30、在本发明的实施方案中,步骤s7中所述保温料的厚度在100-200mm之间;所述通气孔设置为一排或两排,孔的直径在200-400mm之间,高度与覆盖料齐平。

31、在本发明的实施方案中,所述保温料、覆盖料均为煅后焦,粒径在0.001-3mm之间。

32、在本发明的实施方案中,所述炉为艾奇逊石墨化炉。

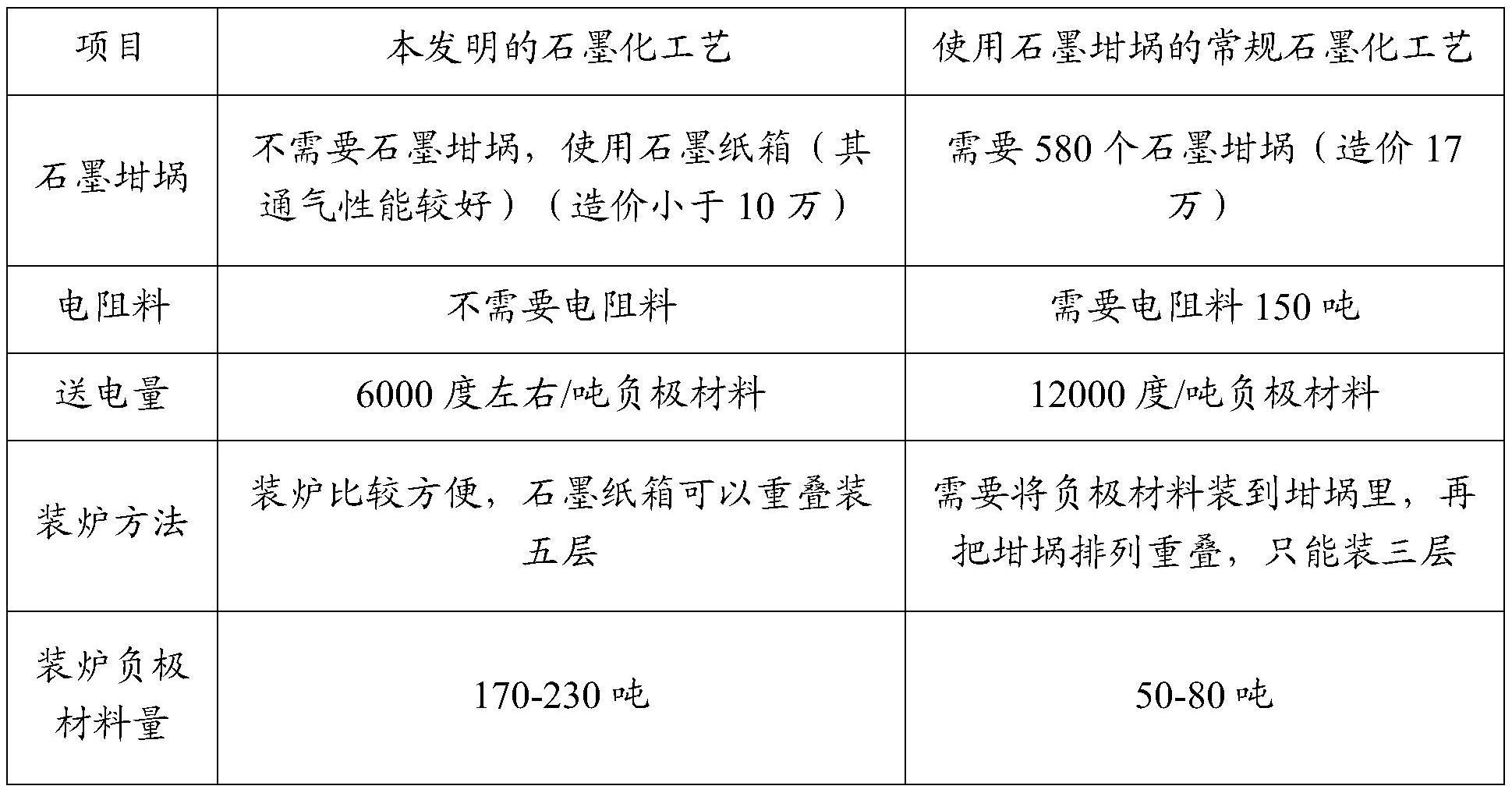

33、在本发明中,采用石墨纸箱代替石墨坩埚,由于箱体可机械化生产,所以可以实现机械化自动装料的效果,而且相比于采用石墨坩埚的传统工艺,采用本发明的方法,装炉量更大,而且由于石墨纸箱的本体的重量只有1.5公斤,所以石墨纸箱的成本低,装炉方法简单,装炉速度快;利用本发明的石墨化工艺,获得的产品指标比常规的采用石墨坩埚的工艺甚至更高,成功地实现了超高温石墨化(3000-3200℃),提高了负极材料的电容量和加工性。另外,本发明大大地提高了单次可石墨化的负极材料的量,单次可装入的负极材料高达170-230吨,而且无需使用电阻料及导电带,每吨负极材料耗电量约为6000度,仅为采用普通石墨坩埚工艺的耗电量的1/3-1/2之间,耗电少,产量高,实现了节能、降耗、减排的效果,大大促进了石墨化工艺的工业化应用。

- 还没有人留言评论。精彩留言会获得点赞!