一种可自动上下料的烘箱的制作方法

1.本实用新型涉及车辆内饰生产技术领域,具体地说是一种应用于车辆内饰生产的可自动上下料的烘箱。

背景技术:

2.汽车内饰是由板材和面料通过热压机热压成型的,其中板材在进行热压之前需要通过烘箱进行软化,传统的烘箱没有与之配合的上、下料机构,在上料和下料时需要人工打开烘箱的门,将待加热软化的板材放入到烘箱内,或将已经加热软化的板材取出,操作过程比较繁琐,不利于提高生产效率,同时也会存在烫伤等安全隐患。

技术实现要素:

3.针对上述问题,本实用新型提供了一种可自动上下料的烘箱,该烘箱可以自动上料和自动下料,相对于传统的烘箱操作简单,有利于提高工作效率,同时也降低了安全隐患。

4.本实用新型解决其技术问题所采取的技术方案是:

5.一种可自动上下料的烘箱,包括主架体和固定设置于所述主架体上的烘箱;

6.所述的主架体上位于烘箱的前侧和后侧分别设置有主动辊和第一从动辊,所述的主动辊和第一从动辊的下方分别设置有第二从动辊和第三从动辊,所述主动辊、第一从动辊、第二从动辊和第三从动辊通过输送带相连,位于主动辊和第一从动辊之间的输送带贯穿所述的烘箱;

7.所述的烘箱包括箱体,所述箱体的前侧壁和后侧壁上均设置用于容纳所述输送带的避让口,所述的箱体内位于所述输送带的上、下两侧分别设置有加热板;

8.所述的主动辊通过传动机构与固定设置于所述主架体上的电机相连。

9.进一步地,所述的主架体包括两个立架,两个所述的立架之间设置有用于支撑所述烘箱的支撑架,所述支撑架的左、右两端分别与所述的立架固定连接,所述的主动辊、第一从动辊、第二从动辊和第三从动辊的左右两端分别通过轴承组件与所述的立架转动连接。

10.进一步地,所述的传动机构采用同步带传动。

11.进一步地,所述箱体的前、后两侧位于所述输送带的上方分别滑动设置有封板,且所述封板和所述的箱体之间,或所述的封板与所述的主架体之间设置有用于驱动所述的封板上下滑动的驱动部件。

12.进一步地,所述封板的左、右两端分别设置有导柱,所述的箱体上设置有与所述的导柱相配合的滑座。

13.进一步地,所述箱体的左、右两侧分别设置有连接梁,所述连接梁的前、后两端分别与所述的封板固定连接,所述的驱动部件包括分别设置于所述箱体左、右两侧的油缸,所述油缸的缸体与所述的主架体固定连接,所述油缸的活塞杆与所述的连接梁固定连接。

14.进一步地,所述连接梁的两端分别设置有连接板,所述的连接板通过螺钉与所述的封板固定连接。

15.进一步地,所述箱体的前、后两侧位于所述避让口的下方分别设置有托板,且所述托板的上侧面与所述避让口的下侧面平齐。

16.进一步地,所述的托板和箱体之间设置有第三筋板。

17.本实用新型的有益效果是:

18.1、该烘箱采用皮带输送的方式进行上料和下料,且上料和下料可以同时进行,相对于传统的烘箱操作简单、方便,且能够提高工作效率。

19.2、传统的烘箱为了提高使用效率,需要一个人负责上料,一个人负责下料,工作时,当一个人将完成软化的板材取出之后,另一个人需要及时将待软化的板材放入到烘箱之内。本方案中的烘箱,由于可以提前将待软化的板材放置在上料区,这样,就可以在烘箱进行软化的期间将待软化的板材放置在上料区,软化完成之后,输送带将烘箱内软化完成的板材输送到下料区的同时,待软化的板材进入到烘箱内,一人即可完成上料和下料操作,且不会延误生产节拍,能有降低用人成本。

20.3、该烘箱的门不需要人工开启,也不需要操作人员将手伸到烘箱能,因此能够有效降低了安全隐患。

21.4、该烘箱结构简单而巧妙,在满足实用性的前提下,能够有效的降低生产成本,具有良好的实用性。

附图说明

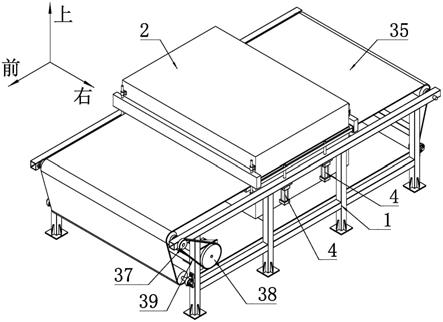

22.图1为本实用新型的立体结构示意图;

23.图2为本实用新型的右视图;

24.图3为图2中的a

‑

a剖视图;

25.图4为图3中a部分的放大结构示意图;

26.图5为本实用新型的后视图;

27.图6为图5中的b

‑

b剖视图;

28.图7为图6中b部分的放大结构示意图;

29.图8为烘箱的立体结构示意图;

30.图9为图8中c部分的放大结构示意图;

31.图10为图8中d部分的放大结构示意图;

32.图11为主架体的立体结构示意图。

33.图中:1

‑

主架体,11

‑

纵梁,12

‑

立柱,13

‑

加强梁,14

‑

第一支撑梁,15

‑

第二支撑梁,

[0034]2‑

烘箱,21

‑

箱体,211

‑

避让口,212

‑

托板,213

‑

第三筋板,22

‑

加热板,23

‑

支架,24

‑

封板,241

‑

导柱,25

‑

滑座,26

‑

连接梁,261

‑

连接板,

[0035]

31

‑

主动辊,32

‑

第一从动辊,33

‑

第二从动辊,34

‑

第三从动辊,35

‑

输送带,36

‑

电机,37

‑

从动带轮,38

‑

主动带轮,39

‑

同步带,

[0036]4‑

油缸。

具体实施方式

[0037]

为了方便描述,现定义坐标系如图1所示,并以左右方向为横向,前后方向为纵向,上下方向为竖向。

[0038]

如图1和图2所示,一种可自动上下料的烘箱包括主架体1和固定设置于所述主架体1上的烘箱2。

[0039]

所述的主架体1上位于烘箱2的前侧和后侧分别设置有主动辊31和第一从动辊32,所述的主架体1上位于所述主动辊31的下方设置有第二从动辊33,所述第一从动辊32的下方设置有第三从动辊34。所述主动辊31、第一从动辊32、第二从动辊33和第三从动辊34通过输送带35相连,且所述的输送带35在主动辊31、第一从动辊32、第二从动辊33和第三从动辊34的撑紧作用下形成了倒置的等腰梯形结构。所述的主动辊31通过传动机构与电机36的动力输出轴相连,所述的电机36通过电机36安装架固定设置于所述的主架体1上。

[0040]

位于主动辊31和第一从动辊32之间的输送带35沿前后方向贯穿所述的烘箱2。所述的烘箱2包括箱体21,所述箱体21的前侧壁和后侧壁上均设置用于容纳所述输送带35的方形避让口211。所述的箱体21内位于所述输送带35的上、下两侧分别设置有加热板22。

[0041]

作为一种具体实施方式,如图3和图6所示,本实施例中所述箱体21的左侧壁和右侧壁的内侧面上分别设置有用于支撑所述加热板22的支架23,且所述的加热板22通过螺钉与所述的支架23固定连接。所述的支架23包括竖直部,且所述的竖直部通过螺钉与所述箱体21的侧壁固定连接,所述竖直部的上端设置有用于承托所述加热板22的水平部,所述的加热板22通过螺钉与所述的水平部固定连接。所述的竖直部和水平部之间均布设置有多个第一筋板。

[0042]

作为一种具体实施方式,如图11所示,所述的主架体1包括两个结构相同的立架,所述的立架包括沿一纵向延伸的纵梁11,所述纵梁11的下方设置有多个用于支撑所述纵梁11的立柱12,所述的立柱12的下端面上通过焊接的方式固定设置有地脚板,所述的地脚板和立柱12之间设置有第二筋板。优选的,多个所述的立柱12沿纵向均匀布置。相邻的两个立柱12之间设置有加强梁13,所述加强梁13的两端分别通过焊接的方式与所述的立柱12固定连接。

[0043]

两个所述的立架之间设置有用于支撑所述烘箱2的支撑架,所述的支撑架由若干根纵横交错的边梁焊接而成,且所述支撑架的左、右两端分别通过焊接的方式与所述的立架固定连接。作为一种具体实施方式,本实施例中所述的支撑架包括多根沿横向延伸的第一支撑梁14,且所述第一支撑梁14的数量与所述立架中立柱12的数量相同,位置一一对应,所述第一支撑梁14的左、右两端分别通过焊接的方式与对应的立柱12固定连接。相邻的两个第一支撑梁14之间均设置有两个沿纵向延伸的第二支撑梁15,所述第二支撑梁15的两端分别通过焊接的方式与所述的第一支撑梁14固定连接。

[0044]

所述的主动辊31和第一从动辊32均位于所述支撑架的上方,且所述主动辊31和第一从动辊32的左、右两端分别通过轴承组件与所述的纵梁11转动连接。所述的第二从动辊33和第三从动辊34均位于所述支撑架的下方,且所述第二从动辊33的左、右两端分别通过轴承组件与位于最前侧的立柱12转动连接,所述第三从动辊34的左、右两端分别通过轴承组件与位于最后侧的立柱12转动连接。

[0045]

作为一种具体实施方式,如图11所示,本实施例中所述的传动机构采用同步带39

传动,所述的主动辊31上位于所述主架体1的右侧设置有从动带轮37,所述电机36的动力输出轴上设置有主动带轮38,所述的主动带轮38和从动带轮37之间设置有同步带39。

[0046]

进一步地,为了提高烘箱2的保温性,减少热量流失,如图5和图6所示,所述箱体21的前、后两侧位于所述输送带35的上方分别设置有用于封闭避让口211的封板24,所述的封板24与所述的箱体21滑动连接,且所述封板24和所述的箱体21之间,或所述的封板24与所述的主架体1之间设置有用于驱动所述的封板24上下滑动的驱动部件。

[0047]

作为一种具体实施方式,本实施例中所述的驱动部件设置于所述的封板24和主架体1之间。

[0048]

作为一种具体实施方式,如图8和图9所示,本实施例中所述封板24的上侧面和下侧面的左、右两端均设置有沿竖直方向向外侧(以远离所述封板24的一侧为外侧)延伸的导柱241,所述的箱体21上设置有与所述的导柱241相配合的滑座25,且所述的滑座25通过螺钉与所述的箱体21固定连接。

[0049]

进一步地,为了保证两个封板24开启闭合的同步性,如图3和图4所示,所述箱体21的左、右两侧分别设置有连接梁26,所述连接梁26的前、后两端分别与所述的封板24固定连接。

[0050]

所述的驱动部件包括分别设置于所述箱体21左、右两侧的油缸4,所述油缸4的缸体与所述主架体1的纵梁11固定连接,所述油缸4的活塞杆的杆端向上穿过所述的纵梁11,并与所述的连接梁26固定连接。

[0051]

优选的,所述箱体21的左、右两侧分别设置有两个油缸4。

[0052]

进一步地,如图10所示,所述连接梁26的两端分别设置有连接板261,且所述的连接板261通过焊接的方式与所述的连接梁26固定连接,所述的连接板261通过螺钉(图中未示出)与所述的封板24固定连接。

[0053]

进一步地,如图7和图9所示,所述箱体21的前侧壁和后侧壁的外侧面上,位于所述避让口211的下方设置有托板212,所述托板212的上侧面与所述避让口211的下侧面平齐,且所述托板212沿前后方向的尺寸大于或等于所述封板24的厚度。优选的,所述的托板212和箱体21之间设置有多个第三筋板213,且多个所述的第三筋板213沿左右方向均匀布置。

[0054]

这样设置的原因在于,若不设置托板212,只能通过油缸4的行程、安装位置相配合来控制封板24的下限位置,一方面安装不便,另一方面容易出现安装偏差,若封板24处于下限位置时,封板24的下侧面未与输送带35贴合,则仍有热量会流失,若封板24处于下限位置时,封板24的下侧面位于避让口211的下侧面的下方,则会对输送带35产生剪切的作用,容易造成输送带35的损坏。通过设置托板212,当封板24闭合时,封板24的下侧面压紧在所述输送带35的上侧面上,一方面可以保证箱体21的密封性,避免热量流失,另一方面,在托板212的承托作用下,输送带35只是受到正向的压力,不会产生剪切作用,不会造成输送带35的损坏。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1