一种用于全封闭矿热炉原料预热的竖窑的制作方法

1.本实用新型涉及矿热炉冶炼技术领域,尤其涉及一种用于全封闭矿热炉原料预热的竖窑。

背景技术:

2.矿热炉又称电弧电炉或电阻电炉。它主要用于还原冶炼矿石,碳质还原剂及溶剂等原料。主要生产硅铁,锰铁,铬铁、钨铁、硅锰合金等铁合金,是冶金工业中重要工业原料及电石等化工原料。矿热炉可分为半封闭式矿热炉和全封闭式矿热炉,

3.目前,全封闭矿热炉主要的节能方式是以矿热炉烟气余热回收为主,其未从矿热炉冶炼全工艺链整体考虑,全封闭矿热炉冶炼过程中产生的烟气量小,但其中具有较高热值的煤气,这部分煤气的利用率极低,大量放散不仅污染环境,还造成了能源浪费。

4.全封闭矿热炉的烟气具有很高的物理显热和化学能,烟气温度高达850℃以上,烟气中co占比约60%~80%。本实用新型结合矿热炉的原料预处理工艺,实现分级利用矿热炉烟气中的能源。高品质的矿热炉煤气不仅可以净化后作为洁净煤气供厂区内使用;针对大粒度的原料,通过本实用新型所述竖窑,可以回收利用煤气作燃料,预热入炉原料,从而提高矿热炉的节能效果。

技术实现要素:

5.本实用新型提供了一种用于全封闭矿热炉原料预热的竖窑,利用自矿热炉烟气中回收的煤气作燃料产生高温烟气,通入竖窑内对矿热炉原料进行预热,从而降低矿热炉的电能消耗,缩短矿热炉的生产周期。

6.为了达到上述目的,本实用新型采用以下技术方案实现:

7.一种用于全封闭矿热炉原料预热的竖窑,包括加料料仓、顶部下料管、分料器、竖窑本体、热烟气发生装置、低温烟气出口管及底部出料管;所述加料料仓的底部设多个顶部下料管,通过分料器连接竖窑本体顶部对应的多个进料口;竖窑本体内自上至下分为预热段、加热段及均热段;均热段设有换热结构,所述换热结构由自外向内依次设置的环形风道、外层换热体、内层换热体及中部换热体组成;环形风道的进风端与热烟气发生装置的高温烟气出口相连通;所述外层换热体为环形结构,其上沿竖窑本体周向设有多个径向出风口;所述内层换热体为多个,沿竖窑本体周向间隔设置,相邻2个内层换热体之间的空间对应分料器下方的落料区;内层换热体设径向进风通道与外层换热体的部分径向出风口连通,其余径向出风口直接连通落料区;内层换热体的两侧分别设侧向出风口与径向进风通道连通;所述中部换热体的底部设底部进风口,上部沿周向设多个上部出风口,底部进风口通过竖直进风通道与上部出风口连通;底部进风口与部分内层换热体的径向进风通道连通,其余内层换热体的径向进风通道直接与竖窑本体内部空间连通;所述中部换热体的上部出风口直接与竖窑本体的内部空间连通;所述竖窑本体的顶部还设有低温烟气出口管,竖窑本体的底部设多个底部出料管。

8.所述加料料仓的上方设缓冲料仓;缓冲料仓与加料料仓的连接处设滚筒阀一。

9.所述缓冲料仓的上方设上料料斗,上料料斗与缓冲料仓的连接处设滚筒阀二。

10.所述热烟气发生装置为2个且沿竖窑本体周向对称设置,所述环形风道内设2道隔墙将环形风道分隔为2个独立送风通道,每个独立送风通道分别对应连接一个热烟气发生装置。

11.所述热烟气发生装置为设有煤气燃烧器的燃烧室。

12.所述径向出风口在靠近环形烟道的一端设锥形段,且大端在外、小端在内。

13.所述侧向出风口向外下方倾斜设置。

14.所述上部出风口向外下方倾斜设置。

15.所述环形风道、外层换热体、内层换热体及中部换热体均由耐火材料砌筑而成。

16.与现有技术相比,本实用新型的有益效果是:

17.1)利用自矿热炉烟气中回收的煤气作燃料产生高温烟气,通入竖窑内对矿热炉原料进行预热,从而降低矿热炉的电能消耗,缩短矿热炉的生产周期;

18.2)通过在竖窑预热段内设置环形烟道、外层换热体、内层换热体及中部换热体,实现与矿热炉原料的均匀换热。

附图说明

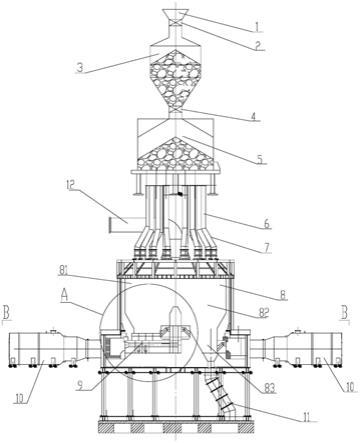

19.图1是本实用新型所述一种用于全封闭矿热炉原料预热的竖窑的结构示意图。

20.图2是图1中的a部放大图。

21.图3是图1中的b

‑

b视图。

22.图4是图3的局部视图。

23.图中:1.上料料斗 2.滚筒阀二 3.缓冲料仓 4.滚筒阀一 5.加料料仓 6.顶部下料管 7.分料器 8.竖窑本体 81.预热段 82.加热段 83.均热段 9.换热结构 91.环形烟道 92.外层换热体 93.内层换热体 94.中部换热体 95.径向出风口 96.侧向出风口 97.上部出风口 10.热烟气发生装置 11.底部出料管 12.低温烟气出口管

具体实施方式

24.下面结合附图对本实用新型的具体实施方式作进一步说明:

25.如图1

‑

图4所示,本实用新型所述一种用于全封闭矿热炉原料预热的竖窑,包括加料料仓5、顶部下料管6、分料器7、竖窑本体8、热烟气发生装置10、低温烟气出口管12及底部出料管11;所述加料料仓5的底部设多个顶部下料管6,通过分料器7连接竖窑本体8顶部对应的多个进料口;竖窑本体8内自上至下分为预热段、加热段及均热段;均热段设有换热结构9,所述换热结构9由自外向内依次设置的环形风道91、外层换热体92、内层换热体93及中部换热体94组成;环形风道91的进风端与热烟气发生装置10的高温烟气出口相连通;所述外层换热体92为环形结构,其上沿竖窑本体8周向设有多个径向出风口95;所述内层换热体93为多个,沿竖窑本体8周向间隔设置,相邻2个内层换热体93之间的空间对应分料器7下方的落料区;内层换热体93设径向进风通道与外层换热体92的部分径向出风口95连通,其余径向出风口95直接连通落料区;内层换热体93的两侧分别设侧向出风口96与径向进风通道连通;所述中部换热体94的底部设底部进风口,上部沿周向设多个上部出风口97,底部进风

口通过竖直进风通道与上部出风口97连通;底部进风口与部分内层换热体的径向进风通道连通,其余内层换热体的径向进风通道直接与竖窑本体8内部空间连通;所述中部换热体94的上部出风口97直接与竖窑本体8的内部空间连通;所述竖窑本体8的顶部还设有低温烟气出口管12,竖窑本体8的底部设多个底部出料管11。

26.所述加料料仓5的上方设缓冲料仓3;缓冲料仓3与加料料仓5的连接处设滚筒阀一4。

27.所述缓冲料仓3的上方设上料料斗1,上料料斗1与缓冲料仓3的连接处设滚筒阀二2。

28.所述热烟气发生装置10为2个且沿竖窑本体8周向对称设置,所述环形风道91内设2道隔墙将环形风道91分隔为2个独立送风通道,每个独立送风通道分别对应连接一个热烟气发生装置10。

29.所述热烟气发生装置10为设有煤气燃烧器的燃烧室。

30.所述径向出风口95在靠近环形烟道91的一端设锥形段,且大端在外、小端在内。

31.所述侧向出风口96向外下方倾斜设置。

32.所述上部出风口97向外下方倾斜设置。

33.所述环形风道91、外层换热体92、内层换热体93及中部换热体94均由耐火材料砌筑而成。

34.本实用新型所述一种用于全封闭矿热炉原料预热的竖窑的工作过程如下:

35.1)物料由上料料斗1通过滚筒阀二2进入缓冲料仓3,再通过滚筒阀一4进入加料料仓5,最后经多个顶部下料管6由布料器7均匀分配到竖窑本体8内;经预热段81预热后的物料向下移动,经过加热段82加热后进入均热段83;

36.2)热烟气发生装置10以矿热炉煤气为燃料,燃烧后产生的高温烟气进入环形风道91,一部分高温烟气通过外层换热体92的径向出风口95直接与物料换热,另一部分高温烟气通过外层换热体92的径向出风口95进入内层换热体93的径向进风通道内;进入径向进风通道内的一部分高温烟气通过多个侧向出风口96与物料进行换热,另一部分高温烟气通过底部进风口进入中部换热体94;进入中部换热体94的高温烟气经竖直进风通道后,通过多个上部出风口97与物料换热;与物料换热后的低温烟气由竖窑本体8顶部的低温烟气出口管12排出,进行后续净化处理;

37.3)经过均热段83换热后满足温度要求的物料,由底部出料管11排出,作为预热后的原料进入矿热炉。

38.本实用新型所述一种用于全封闭矿热炉原料预热的竖窑中,竖窑本体8的窑壳采用普碳钢制作,外部由型钢框架支撑,窑壳内铺设耐火材料内衬,耐火材料内衬采用上口小、下口大的梯形结构,防止物料堆积的同时,保证良好的透气性。

39.本实用新型所述竖窑适用于对粒度为10~100mm的矿热炉原料进行预热,预热温度为350~500℃。

40.本实用新型所述竖窑采用双滚筒阀密封,缓存料仓3及加料料仓5均可储存矿热炉原料。竖窑本体8的均热段83设置多种形式的换热体92、93、94,使高温烟气与矿热炉原料能够充分、均匀换热。

41.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不

局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1