一种通孔嵌合式蜂窝蓄热体的制作方法

1.本实用新型涉及一种蓄热体,具体涉及一种通孔嵌合式蜂窝蓄热体,属于蜂窝蓄热体技术领域。

背景技术:

2.蜂窝陶瓷蓄热体广泛应用于钢铁、石化、有色金属、机械等行业,是蓄热式高温燃烧技术的核心部件,具有低热膨胀性、比热容大、比表面积大等优点,通过余热的极限回收,达到高效节能的目的。蜂窝蓄蓄热体截面孔主要有正方形、六边形、圆形三种孔结构,且孔道是相互平行的直通道结构。

3.现有的蜂窝蓄热体存在的问题是,整个横截面都是孔径很小的蜂窝孔,当多个蓄热体叠加时,在长期高温条件下蓄热体结构发生形变,使上下层通孔很难相对应,导致通道内气体阻力增加,蓄热效率降低;气体通孔被粉尘和低熔点化合物阻塞很难清理,会缩短蜂窝陶瓷蓄热体的使用寿命;底部蓄热体为高温烟气入口区域,壁厚太薄长时间承受热应力冲击,蓄热体破裂。因此,迫切的需要一种新的方案解决上述技术问题。

技术实现要素:

4.本实用新型正是针对现有技术中存在的问题,提供一种通孔嵌合式蜂窝蓄热体,该技术方案解决上述背景技术中提出的上下层蓄热体叠放时通孔对齐不稳定、通孔堵塞、底部蓄热体破裂影响蓄热体蓄热效果和寿命的问题。

5.为了实现上述目的,本实用新型的技术方案如下,一种通孔嵌合式蜂窝陶瓷蓄热体,包括:上层蓄热体、下层蓄热体、通孔和蓄热圆管;所述蓄热体为空心圆台状,蓄热体内部有多个蓄热体通孔,蓄热体通孔内连接有蓄热圆管,且蓄热圆管外壁和通孔形状相吻合,并且蓄热圆管内部为圆形通道,所述蓄热体和蓄热圆管均为刚玉莫来石材质。本实用新型专利通孔嵌合式蜂窝陶瓷蓄热体采用圆台状,结构更稳定,蓄热体底部壁厚更大,承受热应力冲击能力更强。

6.进一步的,所述蓄热体为空心圆台状,空心区域为燃烧器预留位置,且蓄热体的材质为刚玉莫来石材质。通过设置蓄热体为圆台形,底部壁厚增大,使底部蓄热体承受热冲击能力更强。

7.进一步的,所述上层蓄热体的底部外圆直径和下层蓄热体的顶部外圆直径相等,两者叠加组合。

8.进一步的,所述蓄热体设置有n条通孔,且通孔的直径均一致,且垂直地面高度相同。

9.进一步的,所述蓄热圆管和通孔的尺寸相吻合,且通过与通孔嵌合来连接上层蓄热体和下层蓄热体,并保持上下层蓄热体的通孔对齐。通过设置可更换的蓄热圆管,依次与上层和下层蜂窝陶瓷蓄热体通孔相嵌合,来保证上下层通孔的对应,减小了气体通道阻力,且在圆管内壁发生粉尘和软熔物质堵塞时,可以更换蓄热圆管以维持蓄热体的蓄热性能和

寿命。

10.进一步的,所述蓄热圆管内表面涂有高辐射率涂层,所述高辐射率涂层的厚度为 0.02-0.03mm。通过在蓄热圆管内表面设置高辐射率涂层,来提高烟气与蓄热圆管的辐射换热效率。

11.相对于现有技术,本实用新型具有如下优点:1、本实用新型专利通孔嵌合式蜂窝陶瓷蓄热体采用圆台状,结构更稳定,蓄热体底部壁厚更大,承受热应力冲击能力更强;2、本实用新型专利通孔嵌合式蜂窝陶瓷蓄热体在多层叠加时,通孔与蓄热圆管相嵌合,保证了上下层蓄热体通孔相对应,减小了气流通道的阻力,且增加了蓄热体结构的稳定性;3、本实用新型通孔嵌合式蜂窝陶瓷蓄热体通过设置蓄热圆管,蓄热圆管内部表面的有高辐射率涂层可以提高烟气与蓄热圆管的辐射换热效率;在圆管内部被粉尘和软熔化合物堵塞时或者高辐射率涂层被高温烟气完全破坏时,可以更换新的蓄热圆管,保证蓄热体的蓄热效率和蓄热体寿命;综上所述,本实用新型提供的通孔嵌合式蜂窝陶瓷蓄热体通过对现有蜂窝陶瓷蓄热体的结构进行改造,使得蓄热体的气体通道阻力减小,底部蓄热体的抗热冲击能力提高,从而提高了蜂窝陶瓷蓄热体的蓄热效率和使用寿命。通过设置蓄热体为圆台形,底部壁厚增大,使底部蓄热体承受热冲击能力更强。通过设置可更换的蓄热圆管,依次与上层和下层蜂窝陶瓷蓄热体通孔相嵌合,来保证上下层通孔的对应,减小了气体通道阻力,且在圆管内壁发生粉尘和软熔物质堵塞时,可以更换蓄热圆管以维持蓄热体的蓄热性能和寿命。通过在蓄热圆管内表面设置高辐射率涂层,来提高烟气与蓄热圆管的辐射换热效率。

附图说明

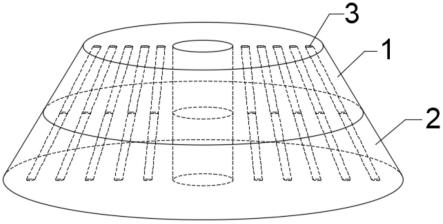

12.图1为本实用新型专利通孔嵌合式蜂窝陶瓷蓄热体的三维概念图;

13.图2为本实用新型专利通孔嵌合式蜂窝陶瓷蓄热体的俯视图;

14.图3为本实用新型专利通孔嵌合式蜂窝陶瓷蓄热体的图1中a-a的剖视图;

15.图4为本实用新型专利通孔嵌合式蜂窝陶瓷蓄热体的蓄热圆管与通孔嵌合结构图;

16.图中:1、上层蓄热体,2、下层蓄热体,3、通孔,4、蓄热圆管。

具体实施方式:

17.为了加深对本实用新型的理解,下面结合附图对本实施例做详细的说明。

18.实施例1:参见图1,请参阅图1-4,本实用新型专利提供一种技术方案:通孔嵌合式蜂窝陶瓷蓄热体,包括上层蓄热体1、下层蓄热体2、通孔3、蓄热圆管4。所述蓄热体为空心圆台状,所述蓄热体内部有多个蓄热体通孔3,所述蓄热体通孔内连接有蓄热圆管4,且蓄热圆管4外壁和通孔3形状相吻合,使两者可以嵌合组装,并且蓄热圆管4内部为圆形通道,为气体通流区域,所述蓄热体上层蓄热体1,下层蓄热体2和蓄热圆管4的材料为为刚玉莫来石材质。蓄热体为空心圆台状,空心区域为燃烧器预留位置,空心圆直径为90mm,且蓄热体的材质为刚玉莫来石材质,所述上层蓄热体1的底部外圆直径和下层蓄热体2的顶部外圆直径相等为480mm,两者叠加组合。所述蓄热体设置有n条通孔3,通孔3的直径均相等,且垂直地面高度相同,通过的数量至少大于1,所述蓄热圆管4和通孔3的尺寸相吻合,通孔直径为6.2mm,蓄热圆管直径为6mm,且蓄热圆管通过与通孔3嵌合来连接上层蓄热体1和下层蓄热

体2,并保持上下层蓄热体的通孔3对齐,所述蓄热圆管3内表面涂有高辐射率涂层,所述高辐射率涂层的厚度为0.03mm。

19.安装和工作过程:参照图1—图4,具体使用方法:使用该通孔嵌合式蜂窝蓄热体时,首先将上层蓄热体1和下层蓄热体2叠加摆放,再将蓄热圆管和上层蓄热体1的通孔嵌合,并贯穿至下层蓄热体,从当n个通孔与蓄热圆管嵌合完成时,上下层蓄热体组合结构稳定,当多个蓄热体叠加时,可以加长蓄热圆管,或者采取多段蓄热圆管拼接布置。

20.需要说明的是上述实施例,并非用来限定本实用新型的保护范围,在上述技术方案的基础上所作出的等同变换或替代均落入本实用新型权利要求所保护的范围。

技术特征:

1.一种通孔嵌合式蜂窝蓄热体,其特征在于,所述蓄热体包括上层蓄热体(1)、下层蓄热体(2)、通孔(3)以及蓄热圆管(4);其中蓄热体整体为空心圆台状,蓄热体内部有多个蓄热体通孔(3),蓄热体通孔内连接有蓄热圆管(4),且蓄热圆管(4)外壁和通孔(3)形状相吻合,使两者嵌合组装。2.根据权利要求1所述的通孔嵌合式蜂窝蓄热体,其特征在于,所述蓄热圆管(4)内部为圆形通道,为气体通流区域,所述上层蓄热体(1)、下层蓄热体(2)和蓄热圆管(4)的材料为为刚玉莫来石材质。3.根据权利要求2所述的通孔嵌合式蜂窝蓄热体,其特征在于,所述上层蓄热体(1)的底部外圆直径和下层蓄热体(2)的顶部外圆直径相等,两者叠加组合。4.根据权利要求3所述的通孔嵌合式蜂窝蓄热体,其特征在于,所述蓄热体设置有n条通孔(3),通孔(3)的直径均相等,且垂直地面高度相同。5.根据权利要求3或4所述的通孔嵌合式蜂窝蓄热体,其特征在于,所述蓄热圆管(4)内表面涂有高辐射率涂层,所述高辐射率涂层的厚度为0.02—0.03mm。6.根据权利要求5所述的通孔嵌合式蜂窝蓄热体,其特征在于,所述蓄热圆管(4)和通孔(3)的尺寸相吻合,蓄热圆管通过与通孔(3)嵌合来连接上层蓄热体(1)和下层蓄热体(2),并保持上下层蓄热体的通孔(3)对齐。

技术总结

本实用新型涉及一种通孔嵌合式蜂窝蓄热体,所述蓄热体包括上层蓄热体(1)、下层蓄热体(2)、通孔(3)以及蓄热圆管(4);其中蓄热体整体为空心圆台状,蓄热体内部有多个蓄热体通孔(3),蓄热体通孔内连接有蓄热圆管(4),且蓄热圆管(4)外壁和通孔(3)形状相吻合,使两者嵌合组装。本实用新型提供的通孔嵌合式蜂窝陶瓷蓄热体通过对现有蜂窝陶瓷蓄热体的结构进行改造,使得蓄热体的气体通道阻力减小,底部蓄热体的抗热冲击能力提高,从而提高了蜂窝陶瓷蓄热体的蓄热效率和使用寿命。热体的蓄热效率和使用寿命。热体的蓄热效率和使用寿命。

技术研发人员:贲宏元

受保护的技术使用者:上海梅山钢铁股份有限公司

技术研发日:2021.03.21

技术公布日:2023/3/20

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1