一种带有导风装置的空冷塔的制作方法

1.本实用新型涉及一种带有导风装置的空冷塔,属于空冷塔导风技术领域。

背景技术:

2.在中高速环境风工况下空冷塔侧面及背风面传热恶化,因此只有改善塔侧及背风侧的进风情况,减少侧风压制和优化塔内流动,才能减少环境风对空冷塔传热性能的不利影响。

技术实现要素:

3.本实用新型的目的在于,提供一种带有导风装置的空冷塔,本实用新型内部导风板可使塔内气流旋转控制在1/4圆周,削弱迎风面进塔空气对背风面进塔空气的挤压,增加背风面进风量,外部导风板可使侧风面横向风的压制削弱,更多空气导入塔内,内部导风板和外部导风板组合使用,减少了侧风压制和优化塔内流动,减少了环境风对空冷塔传热性能的不利影响。

4.为解决上述技术问题,本实用新型采用如下的技术方案:一种带有导风装置的空冷塔,包括空冷塔本体和导风装置,导风装置布置在空冷塔本体的底部,导风装置包括支撑柱、多块内部导风板和多块外部导风板,内部导风板与支撑柱连接,内部导风板和支撑柱均布置在空冷塔本体的内部,外部导风板布置在空冷塔本体的外部,相同一侧的内部导风板和外部导风板的布置方向相同;减少了侧风压制和优化塔内流动,减少了环境风对空冷塔传热性能的不利影响。

5.前述的一种带有导风装置的空冷塔,所述支撑柱布置在空冷塔本体内部的底部圆心处,内部导风板的一侧与支撑柱的外壁连接,内部导风板的另一侧与空冷塔本体的内壁之间设置有第一缝隙,第一缝隙的长度为4-6m,外部导风板靠近空冷塔本体外壁的一侧与空冷塔本体的外壁之间设置有第二缝隙,第二缝隙的长度为1-2m;第一缝隙为内部检修通道,第二缝隙为外侧环廊检修通道。

6.前述的一种带有导风装置的空冷塔,所述支撑柱的高度大于内部导风板的高度。

7.前述的一种带有导风装置的空冷塔,所述内部导风板设置有四块,相邻两块内部导风板之间的夹角为90

°

;在环境风影响下,内部导风板有效提升了空冷塔通风量,使得空冷塔换热能力得到提升,削弱迎风面进塔空气对背风面进塔空气的挤压,增加背风面进风量,在无风或者微风工况下,内部导风板的存在,在一定程度上阻碍气流流入,减少空冷塔通风量,降低散热器换热性能,对空冷塔是一种负优化形式;在大风工况下,内部导风板改善了塔内流场,减少迎风侧对背风侧气流地挤压,避免了“穿堂风”现象产生,使得空气在塔内的流动更加顺畅,提高空冷塔通风量和热负荷,空冷塔的流动换热性能得到提高,且在相邻两块内部导风板之间的夹角为90

°

时尤为明显。

8.前述的一种带有导风装置的空冷塔,所述外部导风板设置有四块,相邻两块外部导风板之间的夹角为90

°

;在环境风影响下,外部导风板使空冷塔通风量有一定量增加,整

体通风量得到增强,对空冷塔冷却性能得到提升,外部导风板可使侧风面横向风的压制削弱,更多空气导入塔内。

9.前述的一种带有导风装置的空冷塔,所述内部导风板为矩形板,内部导风板的高度为20-40m,内部导风板的长度为30-50m,内部导风板的高度和长度的比例为1:1.25-1:1.5;内部导风板的尺寸可随空冷塔的尺寸变化。

10.前述的一种带有导风装置的空冷塔,所述外部导风板为矩形板,外部导风板的高度为20-40m,外部导风板的长度为10-15m,外部导风板的高度和长度的比例为1:2-1:2.5;外部导风板的尺寸可随空冷塔的尺寸变化。

11.前述的一种带有导风装置的空冷塔,所述支撑柱采用钢管。

12.前述的一种带有导风装置的空冷塔,所述内部导风板包括第一角钢框架和第一木板,第一木板内嵌在第一角钢框架内,外部导风板包括第二角钢框架和第二木板,第二木板内嵌在第二角钢框架内。

13.与现有技术相比,本实用新型包括空冷塔本体和导风装置,导风装置布置在空冷塔本体的底部,导风装置包括支撑柱、多块内部导风板和多块外部导风板,内部导风板与支撑柱连接,内部导风板和支撑柱均布置在空冷塔本体的内部,外部导风板布置在空冷塔本体的外部,相同一侧的内部导风板和外部导风板的布置方向相同,相邻两块内部导风板之间的夹角为90

°

,相邻两块外部导风板之间的夹角为90

°

,本实用新型在无风或者较低风速工况下,空冷塔内部导风板基本都会对塔内气流流动产生一定阻碍作用,此时塔内通风量减少,空冷塔散热器换热性能有所降低;在大风工况下,内部导风板改善塔内流场,使得空气在塔内的流动更加顺畅,提高了三塔合一空冷塔通风量;相邻两块内部导风板之间的夹角为90

°

,相邻两块外部导风板之间的夹角为90

°

,有效提升了空冷塔通风量,使得空冷塔换热能力得到提升,内部导风板有效提升了空冷塔通风量,使得空冷塔换热能力得到提升,削弱迎风面进塔空气对背风面进塔空气的挤压,增加背风面进风量,外部导风板使空冷塔通风量有一定量增加,整体通风量得到增强,对空冷塔冷却性能得到提升,外部导风板可使侧风面横向风的压制削弱,更多空气导入塔内,内部导风板和外部导风板组合使用,减少了侧风压制和优化塔内流动,减少了环境风对空冷塔传热性能的不利影响。

附图说明

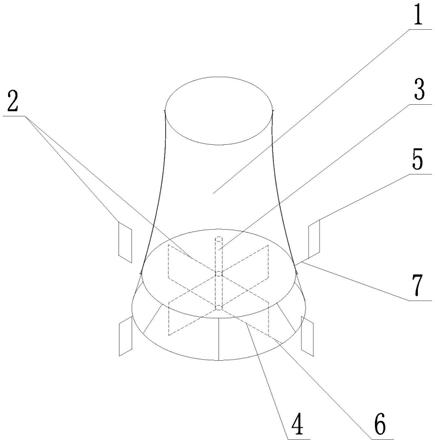

14.图1是本实用新型的结构示意图;

15.图2是本实用新型实验过程中方案1中内部导风板的结构示意图;

16.图3是本实用新型实验过程中方案1中方案1中内部导风板的安装角度;

17.图4是本实用新型实验过程中方案1中无环境风工况下加内部导风板通风量变化;

18.图5是本实用新型实验过程中方案1中4m/s风速工况下加内部导风板通风量变化;

19.图6是本实用新型实验过程中方案1中10m/s风速工况下加内部导风板通风量变化;

20.图7是本实用新型实验过程中方案1中16m/s风速工况下加内部导风板通风量变化;

21.图8是本实用新型实验过程中方案2中加入四块内部导风板的结构示意图;

22.图9是本实用新型实验过程中方案1方案2在不同风速下通风量变化;

23.图10是本实用新型实验过程中方案1、方案2和本实用新型在不同风速下通风量变化;

24.图11是本发明中内部导风板的结构示意图;

25.图12是本发明中外部导风板的结构示意图。

26.附图标记:1-空冷塔本体,2-导风装置,3-支撑柱,4-内部导风板,5-外部导风板,6-第一缝隙,7-第二缝隙,8-第一角钢框架,9-第一木板,10-第二角钢框架,11-第二木板。

27.下面结合附图和具体实施方式对本实用新型作进一步的说明。

具体实施方式

28.本实用新型的实施例1:一种带有导风装置的空冷塔,包括空冷塔本体1和导风装置2,导风装置2布置在空冷塔本体1的底部,导风装置2包括支撑柱3、多块内部导风板4和多块外部导风板5,内部导风板4与支撑柱3连接,内部导风板4和支撑柱3均布置在空冷塔本体1的内部,外部导风板5布置在空冷塔本体1的外部,相同一侧的内部导风板4和外部导风板5的布置方向相同;减少了侧风压制和优化塔内流动,减少了环境风对空冷塔传热性能的不利影响。

29.本实用新型的实施例2:一种带有导风装置的空冷塔,包括空冷塔本体1和导风装置2,导风装置2布置在空冷塔本体1的底部,导风装置2包括支撑柱3、多块内部导风板4和多块外部导风板5,内部导风板4与支撑柱3连接,内部导风板4和支撑柱3均布置在空冷塔本体1的内部,外部导风板5布置在空冷塔本体1的外部,相同一侧的内部导风板4和外部导风板5的布置方向相同;减少了侧风压制和优化塔内流动,减少了环境风对空冷塔传热性能的不利影响;所述支撑柱3布置在空冷塔本体1内部的底部圆心处,内部导风板4的一侧与支撑柱3的外壁连接,内部导风板4的另一侧与空冷塔本体1的内壁之间设置有第一缝隙6,第一缝隙6的长度为4-6m,外部导风板5靠近空冷塔本体1外壁的一侧与空冷塔本体1的外壁之间设置有第二缝隙7,第二缝隙7的长度为1-2m;第一缝隙6为内部检修通道,第二缝隙7为外侧环廊检修通道。

30.本实用新型的实施例3:一种带有导风装置的空冷塔,包括空冷塔本体1和导风装置2,导风装置2布置在空冷塔本体1的底部,导风装置2包括支撑柱3、多块内部导风板4和多块外部导风板5,内部导风板4与支撑柱3连接,内部导风板4和支撑柱3均布置在空冷塔本体1的内部,外部导风板5布置在空冷塔本体1的外部,相同一侧的内部导风板4和外部导风板5的布置方向相同;减少了侧风压制和优化塔内流动,减少了环境风对空冷塔传热性能的不利影响;所述支撑柱3布置在空冷塔本体1内部的底部圆心处,内部导风板4的一侧与支撑柱3的外壁连接,内部导风板4的另一侧与空冷塔本体1的内壁之间设置有第一缝隙6,第一缝隙6的长度为4-6m,外部导风板5靠近空冷塔本体1外壁的一侧与空冷塔本体1的外壁之间设置有第二缝隙7,第二缝隙7的长度为1-2m;第一缝隙6为内部检修通道,第二缝隙7为外侧环廊检修通道;所述支撑柱3的高度大于内部导风板4的高度。

31.本实用新型的实施例4:一种带有导风装置的空冷塔,包括空冷塔本体1和导风装置2,导风装置2布置在空冷塔本体1的底部,导风装置2包括支撑柱3、多块内部导风板4和多块外部导风板5,内部导风板4与支撑柱3连接,内部导风板4和支撑柱3均布置在空冷塔本体1的内部,外部导风板5布置在空冷塔本体1的外部,相同一侧的内部导风板4和外部导风板5

的布置方向相同;减少了侧风压制和优化塔内流动,减少了环境风对空冷塔传热性能的不利影响;所述支撑柱3布置在空冷塔本体1内部的底部圆心处,内部导风板4的一侧与支撑柱3的外壁连接,内部导风板4的另一侧与空冷塔本体1的内壁之间设置有第一缝隙6,第一缝隙6的长度为4-6m,外部导风板5靠近空冷塔本体1外壁的一侧与空冷塔本体1的外壁之间设置有第二缝隙7,第二缝隙7的长度为1-2m;第一缝隙6为内部检修通道,第二缝隙7为外侧环廊检修通道;所述支撑柱3的高度大于内部导风板4的高度;所述内部导风板4设置有四块,相邻两块内部导风板4之间的夹角为90

°

;在环境风影响下,内部导风板4有效提升了空冷塔通风量,使得空冷塔换热能力得到提升,削弱迎风面进塔空气对背风面进塔空气的挤压,增加背风面进风量,在无风或者微风工况下,内部导风板4的存在,在一定程度上阻碍气流流入,减少空冷塔通风量,降低散热器换热性能,对空冷塔是一种负优化形式;在大风工况下,内部导风板4改善了塔内流场,减少迎风侧对背风侧气流地挤压,避免了“穿堂风”现象产生,使得空气在塔内的流动更加顺畅,提高空冷塔通风量和热负荷,空冷塔的流动换热性能得到提高,且在相邻两块内部导风板4之间的夹角为90

°

时尤为明显。

32.本实用新型的实施例5:一种带有导风装置的空冷塔,包括空冷塔本体1和导风装置2,导风装置2布置在空冷塔本体1的底部,导风装置2包括支撑柱3、多块内部导风板4和多块外部导风板5,内部导风板4与支撑柱3连接,内部导风板4和支撑柱3均布置在空冷塔本体1的内部,外部导风板5布置在空冷塔本体1的外部,相同一侧的内部导风板4和外部导风板5的布置方向相同;减少了侧风压制和优化塔内流动,减少了环境风对空冷塔传热性能的不利影响;所述支撑柱3布置在空冷塔本体1内部的底部圆心处,内部导风板4的一侧与支撑柱3的外壁连接,内部导风板4的另一侧与空冷塔本体1的内壁之间设置有第一缝隙6,第一缝隙6的长度为4-6m,外部导风板5靠近空冷塔本体1外壁的一侧与空冷塔本体1的外壁之间设置有第二缝隙7,第二缝隙7的长度为1-2m;第一缝隙6为内部检修通道,第二缝隙7为外侧环廊检修通道;所述支撑柱3的高度大于内部导风板4的高度;所述内部导风板4设置有四块,相邻两块内部导风板4之间的夹角为90

°

;在环境风影响下,内部导风板4有效提升了空冷塔通风量,使得空冷塔换热能力得到提升,削弱迎风面进塔空气对背风面进塔空气的挤压,增加背风面进风量,在无风或者微风工况下,内部导风板4的存在,在一定程度上阻碍气流流入,减少空冷塔通风量,降低散热器换热性能,对空冷塔是一种负优化形式;在大风工况下,内部导风板4改善了塔内流场,减少迎风侧对背风侧气流地挤压,避免了“穿堂风”现象产生,使得空气在塔内的流动更加顺畅,提高空冷塔通风量和热负荷,空冷塔的流动换热性能得到提高,且在相邻两块内部导风板4之间的夹角为90

°

时尤为明显;所述外部导风板5设置有四块,相邻两块外部导风板5之间的夹角为90

°

;在环境风影响下,外部导风板5使空冷塔通风量有一定量增加,整体通风量得到增强,对空冷塔冷却性能得到提升,外部导风板5可使侧风面横向风的压制削弱,更多空气导入塔内。

33.本实用新型的实施例6:一种带有导风装置的空冷塔,包括空冷塔本体1和导风装置2,导风装置2布置在空冷塔本体1的底部,导风装置2包括支撑柱3、多块内部导风板4和多块外部导风板5,内部导风板4与支撑柱3连接,内部导风板4和支撑柱3均布置在空冷塔本体1的内部,外部导风板5布置在空冷塔本体1的外部,相同一侧的内部导风板4和外部导风板5的布置方向相同;减少了侧风压制和优化塔内流动,减少了环境风对空冷塔传热性能的不利影响;所述支撑柱3布置在空冷塔本体1内部的底部圆心处,内部导风板4的一侧与支撑柱

3的外壁连接,内部导风板4的另一侧与空冷塔本体1的内壁之间设置有第一缝隙6,第一缝隙6的长度为4-6m,外部导风板5靠近空冷塔本体1外壁的一侧与空冷塔本体1的外壁之间设置有第二缝隙7,第二缝隙7的长度为1-2m;第一缝隙6为内部检修通道,第二缝隙7为外侧环廊检修通道;所述支撑柱3的高度大于内部导风板4的高度;所述内部导风板4设置有四块,相邻两块内部导风板4之间的夹角为90

°

;在环境风影响下,内部导风板4有效提升了空冷塔通风量,使得空冷塔换热能力得到提升,削弱迎风面进塔空气对背风面进塔空气的挤压,增加背风面进风量,在无风或者微风工况下,内部导风板4的存在,在一定程度上阻碍气流流入,减少空冷塔通风量,降低散热器换热性能,对空冷塔是一种负优化形式;在大风工况下,内部导风板4改善了塔内流场,减少迎风侧对背风侧气流地挤压,避免了“穿堂风”现象产生,使得空气在塔内的流动更加顺畅,提高空冷塔通风量和热负荷,空冷塔的流动换热性能得到提高,且在相邻两块内部导风板4之间的夹角为90

°

时尤为明显;所述外部导风板5设置有四块,相邻两块外部导风板5之间的夹角为90

°

;在环境风影响下,外部导风板5使空冷塔通风量有一定量增加,整体通风量得到增强,对空冷塔冷却性能得到提升,外部导风板5可使侧风面横向风的压制削弱,更多空气导入塔内;所述内部导风板4为矩形板,内部导风板4的高度为20-40m,内部导风板4的长度为30-50m,内部导风板4的高度和长度的比例为1:1.25-1:1.5;内部导风板4的尺寸可随空冷塔的尺寸变化。

34.本实用新型的实施例7:一种带有导风装置的空冷塔,包括空冷塔本体1和导风装置2,导风装置2布置在空冷塔本体1的底部,导风装置2包括支撑柱3、多块内部导风板4和多块外部导风板5,内部导风板4与支撑柱3连接,内部导风板4和支撑柱3均布置在空冷塔本体1的内部,外部导风板5布置在空冷塔本体1的外部,相同一侧的内部导风板4和外部导风板5的布置方向相同;减少了侧风压制和优化塔内流动,减少了环境风对空冷塔传热性能的不利影响;所述支撑柱3布置在空冷塔本体1内部的底部圆心处,内部导风板4的一侧与支撑柱3的外壁连接,内部导风板4的另一侧与空冷塔本体1的内壁之间设置有第一缝隙6,第一缝隙6的长度为4-6m,外部导风板5靠近空冷塔本体1外壁的一侧与空冷塔本体1的外壁之间设置有第二缝隙7,第二缝隙7的长度为1-2m;第一缝隙6为内部检修通道,第二缝隙7为外侧环廊检修通道;所述支撑柱3的高度大于内部导风板4的高度;所述内部导风板4设置有四块,相邻两块内部导风板4之间的夹角为90

°

;在环境风影响下,内部导风板4有效提升了空冷塔通风量,使得空冷塔换热能力得到提升,削弱迎风面进塔空气对背风面进塔空气的挤压,增加背风面进风量,在无风或者微风工况下,内部导风板4的存在,在一定程度上阻碍气流流入,减少空冷塔通风量,降低散热器换热性能,对空冷塔是一种负优化形式;在大风工况下,内部导风板4改善了塔内流场,减少迎风侧对背风侧气流地挤压,避免了“穿堂风”现象产生,使得空气在塔内的流动更加顺畅,提高空冷塔通风量和热负荷,空冷塔的流动换热性能得到提高,且在相邻两块内部导风板4之间的夹角为90

°

时尤为明显;所述外部导风板5设置有四块,相邻两块外部导风板5之间的夹角为90

°

;在环境风影响下,外部导风板5使空冷塔通风量有一定量增加,整体通风量得到增强,对空冷塔冷却性能得到提升,外部导风板5可使侧风面横向风的压制削弱,更多空气导入塔内;所述内部导风板4为矩形板,内部导风板4的高度为20-40m,内部导风板4的长度为30-50m,内部导风板4的高度和长度的比例为1:1.25-1:1.5;内部导风板4的尺寸可随空冷塔的尺寸变化;所述外部导风板5为矩形板,外部导风板5的高度为20-40m,外部导风板5的长度为10-15m,外部导风板5的高度和长度的比例

为1:2-1:2.5;外部导风板5的尺寸可随空冷塔的尺寸变化。

35.本实用新型的实施例8:一种带有导风装置的空冷塔,包括空冷塔本体1和导风装置2,导风装置2布置在空冷塔本体1的底部,导风装置2包括支撑柱3、多块内部导风板4和多块外部导风板5,内部导风板4与支撑柱3连接,内部导风板4和支撑柱3均布置在空冷塔本体1的内部,外部导风板5布置在空冷塔本体1的外部,相同一侧的内部导风板4和外部导风板5的布置方向相同;减少了侧风压制和优化塔内流动,减少了环境风对空冷塔传热性能的不利影响;所述支撑柱3布置在空冷塔本体1内部的底部圆心处,内部导风板4的一侧与支撑柱3的外壁连接,内部导风板4的另一侧与空冷塔本体1的内壁之间设置有第一缝隙6,第一缝隙6的长度为4-6m,外部导风板5靠近空冷塔本体1外壁的一侧与空冷塔本体1的外壁之间设置有第二缝隙7,第二缝隙7的长度为1-2m;第一缝隙6为内部检修通道,第二缝隙7为外侧环廊检修通道;所述支撑柱3的高度大于内部导风板4的高度;所述内部导风板4设置有四块,相邻两块内部导风板4之间的夹角为90

°

;在环境风影响下,内部导风板4有效提升了空冷塔通风量,使得空冷塔换热能力得到提升,削弱迎风面进塔空气对背风面进塔空气的挤压,增加背风面进风量,在无风或者微风工况下,内部导风板4的存在,在一定程度上阻碍气流流入,减少空冷塔通风量,降低散热器换热性能,对空冷塔是一种负优化形式;在大风工况下,内部导风板4改善了塔内流场,减少迎风侧对背风侧气流地挤压,避免了“穿堂风”现象产生,使得空气在塔内的流动更加顺畅,提高空冷塔通风量和热负荷,空冷塔的流动换热性能得到提高,且在相邻两块内部导风板4之间的夹角为90

°

时尤为明显;所述外部导风板5设置有四块,相邻两块外部导风板5之间的夹角为90

°

;在环境风影响下,外部导风板5使空冷塔通风量有一定量增加,整体通风量得到增强,对空冷塔冷却性能得到提升,外部导风板5可使侧风面横向风的压制削弱,更多空气导入塔内;所述内部导风板4为矩形板,内部导风板4的高度为20-40m,内部导风板4的长度为30-50m,内部导风板4的高度和长度的比例为1:1.25-1:1.5;内部导风板4的尺寸可随空冷塔的尺寸变化;所述外部导风板5为矩形板,外部导风板5的高度为20-40m,外部导风板5的长度为10-15m,外部导风板5的高度和长度的比例为1:2-1:2.5;外部导风板5的尺寸可随空冷塔的尺寸变化;所述支撑柱3采用钢管。

36.本实用新型的实施例9:一种带有导风装置的空冷塔,包括空冷塔本体1和导风装置2,导风装置2布置在空冷塔本体1的底部,导风装置2包括支撑柱3、多块内部导风板4和多块外部导风板5,内部导风板4与支撑柱3连接,内部导风板4和支撑柱3均布置在空冷塔本体1的内部,外部导风板5布置在空冷塔本体1的外部,相同一侧的内部导风板4和外部导风板5的布置方向相同;减少了侧风压制和优化塔内流动,减少了环境风对空冷塔传热性能的不利影响;所述支撑柱3布置在空冷塔本体1内部的底部圆心处,内部导风板4的一侧与支撑柱3的外壁连接,内部导风板4的另一侧与空冷塔本体1的内壁之间设置有第一缝隙6,第一缝隙6的长度为4-6m,外部导风板5靠近空冷塔本体1外壁的一侧与空冷塔本体1的外壁之间设置有第二缝隙7,第二缝隙7的长度为1-2m;第一缝隙6为内部检修通道,第二缝隙7为外侧环廊检修通道;所述支撑柱3的高度大于内部导风板4的高度;所述内部导风板4设置有四块,相邻两块内部导风板4之间的夹角为90

°

;在环境风影响下,内部导风板4有效提升了空冷塔通风量,使得空冷塔换热能力得到提升,削弱迎风面进塔空气对背风面进塔空气的挤压,增加背风面进风量,在无风或者微风工况下,内部导风板4的存在,在一定程度上阻碍气流流入,减少空冷塔通风量,降低散热器换热性能,对空冷塔是一种负优化形式;在大风工况下,

内部导风板4改善了塔内流场,减少迎风侧对背风侧气流地挤压,避免了“穿堂风”现象产生,使得空气在塔内的流动更加顺畅,提高空冷塔通风量和热负荷,空冷塔的流动换热性能得到提高,且在相邻两块内部导风板4之间的夹角为90

°

时尤为明显;所述外部导风板5设置有四块,相邻两块外部导风板5之间的夹角为90

°

;在环境风影响下,外部导风板5使空冷塔通风量有一定量增加,整体通风量得到增强,对空冷塔冷却性能得到提升,外部导风板5可使侧风面横向风的压制削弱,更多空气导入塔内;所述内部导风板4为矩形板,内部导风板4的高度为20-40m,内部导风板4的长度为30-50m,内部导风板4的高度和长度的比例为1:1.25-1:1.5;内部导风板4的尺寸可随空冷塔的尺寸变化;所述外部导风板5为矩形板,外部导风板5的高度为20-40m,外部导风板5的长度为10-15m,外部导风板5的高度和长度的比例为1:2-1:2.5;外部导风板5的尺寸可随空冷塔的尺寸变化;所述支撑柱3采用钢管;所述内部导风板4包括第一角钢框架8和第一木板9,第一木板9内嵌在第一角钢框架8内,外部导风板5包括第二角钢框架10和第二木板11,第二木板11内嵌在第二角钢框架10内。

37.本实用新型的实施例10:一种带有导风装置的空冷塔,包括空冷塔本体1和导风装置2,导风装置2布置在空冷塔本体1的底部,导风装置2包括支撑柱3、多块内部导风板4和多块外部导风板5,内部导风板4与支撑柱3连接,内部导风板4和支撑柱3均布置在空冷塔本体1的内部,外部导风板5布置在空冷塔本体1的外部,相同一侧的内部导风板4和外部导风板5的布置方向相同;减少了侧风压制和优化塔内流动,减少了环境风对空冷塔传热性能的不利影响;所述支撑柱3布置在空冷塔本体1内部的底部圆心处,内部导风板4的一侧与支撑柱3的外壁连接,内部导风板4的另一侧与空冷塔本体1的内壁之间设置有第一缝隙6,第一缝隙6的长度为4-6m,优选的为5m,外部导风板5靠近空冷塔本体1外壁的一侧与空冷塔本体1的外壁之间设置有第二缝隙7,第二缝隙7的长度为1-2m,优选的为1.5m;第一缝隙6为内部检修通道,第二缝隙7为外侧环廊检修通道;所述支撑柱3的高度大于内部导风板4的高度;所述内部导风板4设置有四块,相邻两块内部导风板4之间的夹角为90

°

;在环境风影响下,内部导风板4有效提升了空冷塔通风量,使得空冷塔换热能力得到提升,削弱迎风面进塔空气对背风面进塔空气的挤压,增加背风面进风量,在无风或者微风工况下,内部导风板4的存在,在一定程度上阻碍气流流入,减少空冷塔通风量,降低散热器换热性能,对空冷塔是一种负优化形式;在大风工况下,内部导风板4改善了塔内流场,减少迎风侧对背风侧气流地挤压,避免了“穿堂风”现象产生,使得空气在塔内的流动更加顺畅,提高空冷塔通风量和热负荷,空冷塔的流动换热性能得到提高,且在相邻两块内部导风板4之间的夹角为90

°

时尤为明显;所述外部导风板5设置有四块,相邻两块外部导风板5之间的夹角为90

°

;在环境风影响下,外部导风板5使空冷塔通风量有一定量增加,整体通风量得到增强,对空冷塔冷却性能得到提升,外部导风板5可使侧风面横向风的压制削弱,更多空气导入塔内;所述内部导风板4为矩形板,内部导风板4的高度为20-40m,优选的为30m,内部导风板4的长度为30-50m,优选的为40m,内部导风板4的高度和长度的比例为1:1.25-1:1.5,优选的为1:1.35;内部导风板4的尺寸可随空冷塔的尺寸变化;所述外部导风板5为矩形板,外部导风板5的高度为20-40m,优选的为30m,外部导风板5的长度为10-15m,优选的为12.5m,外部导风板5的高度和长度的比例为1:2-1:2.5,优选的为1:2.25;外部导风板5的尺寸可随空冷塔的尺寸变化;所述支撑柱3采用钢管;所述内部导风板4包括第一角钢框架8和第一木板9,第一木板9内嵌在第一角钢框架8内,外部导风板5包括第二角钢框架10和第二木板11,第二木板

11内嵌在第二角钢框架10内。

38.实验过程

39.方案1

40.安装内部导风板后,周围空气进入空冷塔内部后遇到内部导风板,在空冷塔内部诱导空气控制在半圆内,气流碰到挡板直接发生偏折,在塔抽力作用下向上直接喷出,从而减少了塔内的漩涡区间,增大了空冷塔的进风量,同时影响散热器周围空气流场压力和流速的分布,减少大风工况下迎风侧对背风侧的挤压使空冷塔周向进风更加的均匀,使换热更加的均衡,从而提高换热效果。

41.内部导风板布置在空冷塔内部,内部导风板的高度h设置为空冷塔散热器的垂直高度30m,内部导风板的长度b设置为40m,内部导风板安装在距地面圆心2m处,内部导风板呈对称布置,如图3所示。内部导风板安装角度θ为内部导风板与环境风所成锐角,如图3所示。

42.对方案1中不同安装角度对空冷塔通风量的影响分析:应用fluent软件,分别模拟安装角度为0

°

、30

°

、60

°

和90

°

时,在环境风风速为0m/s、4m/s、10m/s、16m/s时,间接空冷塔的运行状况。计算收敛后,统计得到不同安装角度下空冷塔的通风量,无风工况下空冷塔通风量的变化图如图4所示。

43.由图4看出在无风工况下加入内部导风板,空冷塔通风量有一定的变化,整体加入内部导风板后的空冷塔通风量比未加内部导风板要低,在安装夹角θ=60

°

时,加入内部导风板后的空冷塔通风量最高,不过在不同安装角度所对应的通风量基本维持在46000-47000kg/s之间,与无内部导风板空冷塔通风量变化不大。在无风状况下内部导风板并未对通风量造成一定量变化,安装角度θ也同样未对空冷塔通风量造成影响。这是因为无风工况下,空气在散热器周围均匀进入塔内,垂直内部导风板并不会对四周空气在压差作用下流入塔内有太多影响,因而内部导风板对空冷塔内部流场影响不大。

44.图5给出了当环境风为4m/s时,不同角度下加内部导风板与不加内部导风板空冷塔通风量的变化。

45.由图5看出,在低速环境风4m/s工况下,内部导风板与环境风方向平行时,即θ=0

°

时,添加内部导风板空冷塔通风量相对无内部导风板空冷塔通风量减少1080kg/s,此时内部导风板对环境风流入冷却塔有一定阻挡作用。内部导风板发生偏转,θ=30

°

时,加入内部导风板之后空冷塔通风量进一步减弱,内部导风板的摆放影响环境风的流入,换热有一定的恶化。随着内部导风板安装角度增大,θ=60

°

、θ=90

°

时,通风量有一定量的上升,但仍低于无内部导风板空冷塔通风量。此时内部导风板的存在已影响到空冷塔通风量的大小,对空冷塔换热性能有一定恶化作用,在θ=60

°

、θ=90

°

时,这种恶化影响有一定缓解。这里主要由于在环境风影响空冷塔最主要的进风口为迎风面,内部导风板在一定角度时,会阻碍迎风面空气的流入,从而减少通风量。

46.图6为当环境风为中速风10m/s时,不同角度下加内部导风板与不加内部导风板空冷塔通风量的变化图。

47.中速风10m/s工况下,内部导风板与迎风方向平行时,即θ=0

°

时,空冷塔通风量与无内部导风板依旧基本保持一致。内部导风板发生偏转,θ=30

°

时,加入内部导风板之后空冷塔通风量有一定量的升高,内部导风板的摆放影响环境风的流入,换热有一定的优化。随

着内部导风板安装角度增大,θ=60

°

时,通风量继续上升,θ=90

°

时增加内部导风板对通风量有较大的提升此时内部导风板对空冷塔有较高的换热性能的提升,此时风速已较大,内部导风板的存在使得空冷塔迎风侧进入的气流对背风侧气流挤压力减少,从而增加了背风侧散热器的通风量。此时内部导风板已影响到空冷塔通风量的大小,对空冷塔换热性能有一定的优化,对空冷塔换热性能有一定提升。

48.图7为当环境风为高速风16m/s时,不同角度下加内部导风板与不加内部导风板空冷塔通风量的变化。

49.由图7看出在大风工况下,内部导风板与迎风方向平行时,即θ=0

°

时,空冷塔通风量与无内部导风板基本保持一致。内部导风板发生偏转,θ=30

°

时,加入内部导风板之后空冷塔通风量有一定量的升高,内部导风板的摆放影响环境风的流入,换热有一定的优化。随着内部导风板安装角度增大,θ=60

°

、θ=90

°

时,通风量有一定量的上升,此时内部导风板对空冷塔有较高的换热性能的提升。此时内部导风板对空冷塔换热性能有一定的优化,对空冷塔换热性能有一定提升。

50.综合上述图比较,在无风或者微风工况下,内部导风板的存在,在一定程度上阻碍气流流入,减少空冷塔通风量,降低散热器换热性能,对空冷塔是一种负优化形式;在大风工况下,内部导风板改善了塔内流场,减少迎风侧对背风侧气流地挤压,避免了“穿堂风”现象产生,使得空气在塔内的流动更加顺畅,提高空冷塔通风量和热负荷,空冷塔的流动换热性能得到提高,且在内部导风板安装角度θ=90

°

时尤为明显。

51.方案2

52.对内部导风板数量与安装位置优化,通过上述四种工况比较发现θ=0

°

,空冷塔通风量基本与无内部导风板基本保持一致,在低速风时有较好的通风量。而θ=90

°

,加装内部导风板空冷塔在中速风和高速风工况下,对空冷塔通风量有一定的提升。对内部导风板设计提出进一步优化,选取θ=0

°

、θ=90

°

同时存在四块内部导风板为方案2,如图8所示。

53.应用fluent软件,分别模拟方案1和方案2在环境风风速为0m/s、4m/s、10m/s、16m/s时,间接空冷塔的运行状况。计算收敛后,统计得到不同安装角度下空冷塔的通风量。

54.由图9看出在高速风16m/s工况下,方案2在无风和低风速时,通风量相比去方案1和无内部导风板通风量有所降低,但在中速风和大风工况下,方案二通风量有明显的提升。在环境风为4m/s时,方案1与无内部导风板通风量基本一致,而方案2相对于无内部导风板通风量有一定量下降;在环境风为10m/s时,方案1与方案2相差不大,相对于无内部导风板通风量有明显的提升;在环境风为16m/s时,方案1通风量相对于无内部导风板有一定提升,方案2有明显提升。综合来看,方案2对于空冷塔在中高速环境风换热能力有一定提升且效果优于方案1,但是在低速风通风量反而有些下降。

55.对方案2可进一步优化,增加方案2在低速风工况下通风量,在塔外加入外部导风板,成为本实用新型,外部导风板的方向与内部内部导风板的方向相同,如图1所示,气流更易与流入四分之一塔内,气流在抽力作用下易于各方面进入塔内。使低速风工况下环境风也能较好流入塔内。

56.由图10,可以明显看出本实用新型在环境风影响下,空冷塔通风量有一定量增加,整体通风量得到增强,对空冷塔冷却性能得到提升。对空冷塔有一定量的优化。塔外部导风板可使侧风面横向风的压制削弱,更多空气导入塔内。而内部导风板可使塔内气流旋转控

制在1/4圆周,削弱迎风面进塔空气对背风面进塔空气的挤压,增加背风面进风量。在无风状况下,方案三相对无内部导风板空冷塔通风量降低,随着风速增加方案三相对无挡板空冷塔通风量升高,尤其在大风环境下,方案三显示出应有的优越性。

57.本实用新型的一种实施例的工作原理:本实用新型工作时,风从空冷塔底部进入空冷塔内,风经过外部导风板5时,外部导风板5使侧风面横向风的压制削弱,更多空气导入塔内,风经过内部导风板4,内部导风板4使塔内气流旋转控制在1/4圆周,削弱迎风面进塔空气对背风面进塔空气的挤压,增加背风面进风量,减少了侧风压制和优化塔内流动,减少了环境风对空冷塔传热性能的不利影响。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1